من الناحية الفنية، تتمثل المزايا الأساسية للتسخين بالمقاومة في كفاءته الطاقية الاستثنائية، والتحكم الدقيق في درجة الحرارة، والقدرة على الوصول إلى درجات حرارة عالية جدًا. نظرًا لأن الحرارة تتولد مباشرة داخل مادة مقاومة بواسطة تيار كهربائي، يتم تحويل ما يقرب من 100٪ من الطاقة الكهربائية إلى طاقة حرارية، مما يتيح مستوى من الأداء والانتظام يصعب على الطرق الأخرى مجاراته.

تكمن القيمة الأساسية للتسخين بالمقاومة في تحويله المباشر وشبه المثالي للكهرباء إلى حرارة. يتيح هذا تحكمًا لا مثيل له في العملية، ولكن هذا الأداء يرتبط ارتباطًا مباشرًا باستهلاك الكهرباء، والذي يمكن أن يمثل تكلفة تشغيلية كبيرة.

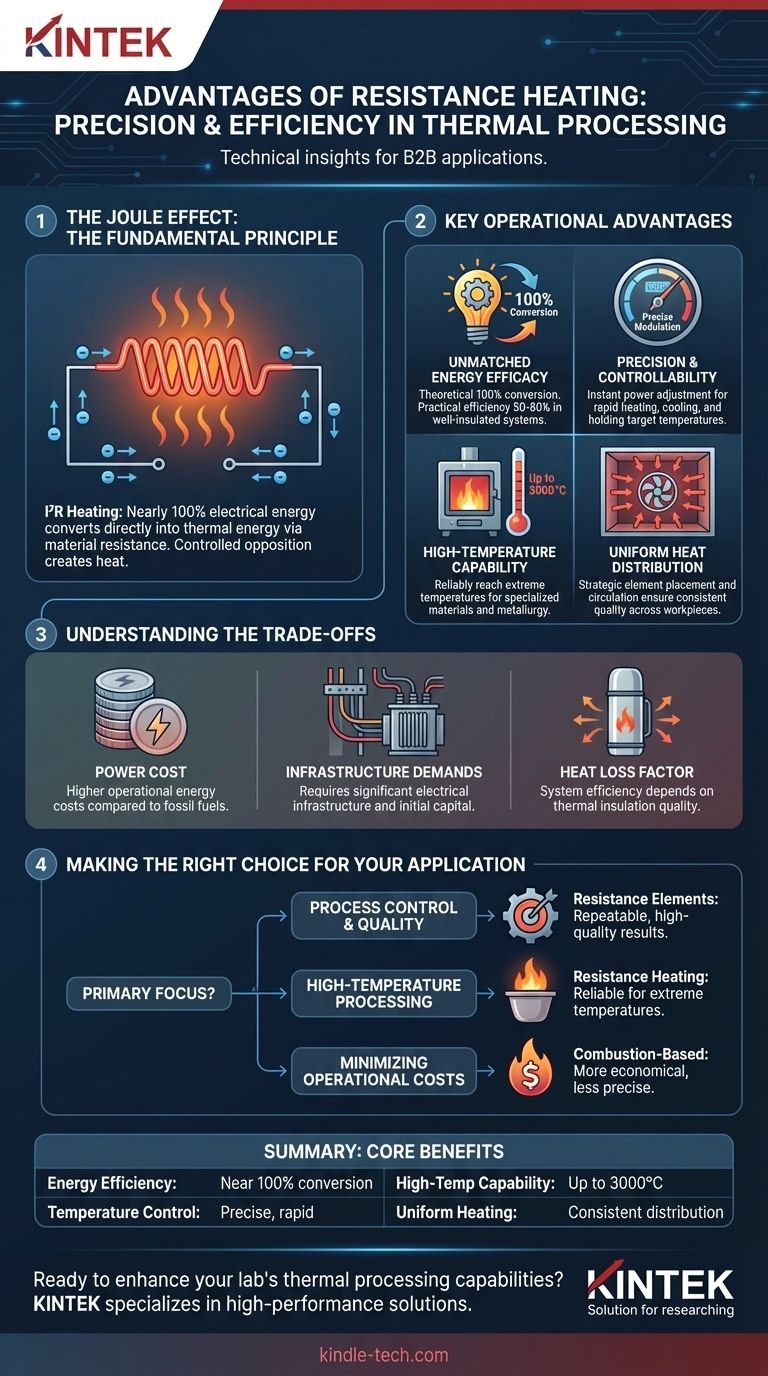

المبدأ الأساسي: تأثير جول

كيف يعمل: المعارضة المتحكم بها

يعمل التسخين بالمقاومة على مبدأ بسيط وموثوق يُعرف باسم تأثير جول، أو تسخين I²R. عندما يتدفق تيار كهربائي (I) عبر مادة ذات مقاومة كهربائية (R)، تعيق المادة تدفق الإلكترونات.

يؤدي هذا "الاحتكاك" على المستوى الذري إلى نقل الإلكترونات طاقتها إلى ذرات المادة، والتي تهتز بعد ذلك بشكل أسرع. يتجلى هذا الاهتزاز الذري المتزايد في شكل حرارة.

المادة تحدد الأداء

يتم تحديد فعالية ونطاق درجة حرارة السخان المقاوم بواسطة مادة عنصر التسخين. هذه عادة ما تكون معادن أو سيراميك متخصصة مصممة لتكون ذات مقاومة عالية وتحمل درجات حرارة قصوى دون أن تتدهور.

مزايا التشغيل الرئيسية

كفاءة طاقة لا مثيل لها

الميزة الأكبر للتسخين بالمقاومة هي كفاءته. من الناحية النظرية، يتم تحويل 100٪ من الكهرباء الموردة إلى حرارة.

على عكس الاحتراق، حيث يتم فقدان جزء كبير من الطاقة عبر غازات العادم، يولد التسخين بالمقاومة الكهربائية الحرارة مباشرة حيثما تكون هناك حاجة إليها. يؤدي هذا إلى كفاءات حرارية عملية عالية جدًا، غالبًا ما تتراوح بين 50٪ و 80٪ في الأفران المصممة جيدًا.

الدقة والقابلية للتحكم

يمكن تعديل التيار الكهربائي بدقة فائقة. يمنح هذا أنظمة التسخين بالمقاومة تحكمًا فائقًا في درجة الحرارة.

يمكن تعديل الطاقة على الفور، مما يسمح بالتسخين والتبريد السريع والقدرة على الحفاظ على درجة حرارة مستهدفة بأقل قدر من الانحراف. هذا أمر بالغ الأهمية للعمليات التي تتطلب ملفًا حراريًا محددًا.

إمكانية الوصول إلى درجات الحرارة العالية

يمكن لعناصر التسخين المقاوم المتخصصة أن تعمل في درجات حرارة عالية بشكل لا يصدق. يمكن لتصميمات أفران معينة أن تصل بشكل موثوق إلى ما يصل إلى 3000 درجة مئوية.

هذا يجعلها تقنية أساسية للتطبيقات الصعبة في علم المعادن وعلوم المواد والتصنيع المتقدم التي تقع خارج نطاق الاحتراق التقليدي.

توزيع حراري موحد

من خلال وضع عناصر التسخين بشكل استراتيجي حول جدران الحجرة أو قطعة العمل، من الممكن تحقيق تسخين موحد للغاية.

للحصول على توحيد أكبر، يمكن تدوير جو الفرن باستخدام مراوح، مما يضمن وصول جميع أجزاء قطعة العمل إلى نفس درجة الحرارة. هذا أمر حيوي لجودة متسقة في عمليات المعالجة الحرارية والمعالجة.

فهم المفاضلات

تكلفة الطاقة

على الرغم من أنه فعال للغاية في تحويل الكهرباء إلى حرارة، إلا أن الكهرباء غالبًا ما تكون مصدر طاقة أغلى من الغاز الطبيعي أو أنواع الوقود الأحفوري الأخرى.

العيب الرئيسي للتسخين بالمقاومة هو استهلاكه العالي للطاقة، والذي يمكن أن يؤدي إلى تكاليف تشغيل كبيرة، خاصة في التطبيقات الصناعية واسعة النطاق.

متطلبات البنية التحتية

إن تطبيق نظام تسخين مقاوم عالي الطاقة ليس عملية توصيل وتشغيل بسيطة. غالبًا ما يتطلب بنية تحتية كهربائية كبيرة، بما في ذلك الأسلاك ذات المقياس الثقيل، والدوائر المخصصة، والمحولات، والتي يمكن أن تزيد من النفقات الرأسمالية الأولية.

فقدان الحرارة لا يزال عاملاً

على الرغم من أن تحويل الطاقة فعال بنسبة 100٪، إلا أن النظام بأكمله ليس كذلك. ستفقد الحرارة دائمًا إلى البيئة المحيطة عبر جدران الفرن.

تعتمد الكفاءة العملية البالغة 50-80٪ بشكل كبير على جودة العزل الحراري للنظام. العزل الضعيف سيقوض فوائد توليد الحرارة الفعال.

اتخاذ القرار الصحيح لتطبيقك

يجب أن يعتمد قرارك على الموازنة بين الحاجة إلى التحكم والجودة مقابل تكاليف الطاقة التشغيلية. يعتمد الخيار الأمثل كليًا على متطلبات عمليتك.

- إذا كان تركيزك الأساسي هو التحكم في العملية والجودة: فإن التنظيم الدقيق لدرجة الحرارة والتوزيع الحراري الموحد للعناصر المقاومة هو خيارك الأفضل للحصول على نتائج قابلة للتكرار وعالية الجودة.

- إذا كان تركيزك الأساسي هو المعالجة في درجات حرارة عالية: يعد التسخين بالمقاومة أحد التقنيات القليلة القادرة على الوصول بشكل موثوق ونظيف إلى درجات الحرارة القصوى المطلوبة للمواد المتخصصة.

- إذا كان تركيزك الأساسي هو تقليل تكاليف الطاقة التشغيلية: قد يجعل سحب الطاقة الكهربائية العالي أنظمة الاحتراق بديلاً أكثر اقتصادًا، شريطة أن تتمكن من تحمل تحكم أقل دقة في درجة الحرارة.

في نهاية المطاف، فإن فهم هذه المبادئ الأساسية والمفاضلات يمكّنك من اختيار تقنية التسخين المثلى لأهدافك الهندسية المحددة.

جدول ملخص:

| الميزة | الفائدة الرئيسية |

|---|---|

| كفاءة الطاقة | تحويل يقارب 100٪ من الكهرباء إلى حرارة |

| التحكم في درجة الحرارة | تسخين وتبريد دقيق وسريع |

| إمكانية الوصول إلى درجات الحرارة العالية | يمكن أن تصل إلى 3000 درجة مئوية |

| تسخين موحد | توزيع حراري متسق لنتائج جيدة |

هل أنت مستعد لتعزيز قدرات المعالجة الحرارية في مختبرك؟

تتخصص KINTEK في معدات المختبرات عالية الأداء، بما في ذلك أفران التسخين بالمقاومة المتقدمة. توفر حلولنا التحكم الدقيق في درجة الحرارة، والتوحيد، وأداء درجات الحرارة العالية التي تتطلبها أبحاثك أو إنتاجك.

اتصل بخبرائنا اليوم لمناقشة كيف يمكننا توفير حل التسخين المناسب لاحتياجات مختبرك المحددة.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي معملي عمودي

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن بوتقة 1700 درجة مئوية للمختبر

يسأل الناس أيضًا

- ما هي الأنبوب المستخدم للفرن الأنبوبي؟ اختر المادة المناسبة لدرجة الحرارة والجو

- ما هي مزايا استخدام بطانة من الألومينا في فرن أنبوبي لمحاكاة تآكل احتراق الكتلة الحيوية؟

- ما هي التطبيقات الشائعة لفرن الأنبوب؟ ضروري للمعالجة الحرارية والتخليق والتنقية

- ما هو الضغط على فرن الأنبوب؟ حدود السلامة الأساسية لمختبرك

- لماذا يعتبر دعم أنبوب السيراميك من الألومينا ضروريًا لتجارب 1100 درجة مئوية؟ ضمان دقة البيانات والخمول الكيميائي