في النهاية، المعالجة الحرارية هي عملية تحول محكومة. تحدد الخصائص النهائية للمكون المعدني أربعة عوامل حاسمة: درجة الحرارة التي يتم تسخينه إليها، ومدة بقائه عند تلك الدرجة، ومعدل تبريده، والجو المحيط به أثناء العملية. هذه المتغيرات ليست مستقلة؛ فتفاعلها يحدده تركيب المادة وحجم الجزء المادي.

المعالجة الحرارية ليست مجرد اتباع وصفة ثابتة؛ إنها التلاعب المتعمد بالهيكل البلوري الداخلي للمعدن. إتقان العلاقة بين الوقت ودرجة الحرارة والتبريد هو المفتاح لفتح خاصية أداء محددة ومرغوبة، من الصلابة القصوى إلى الليونة العالية.

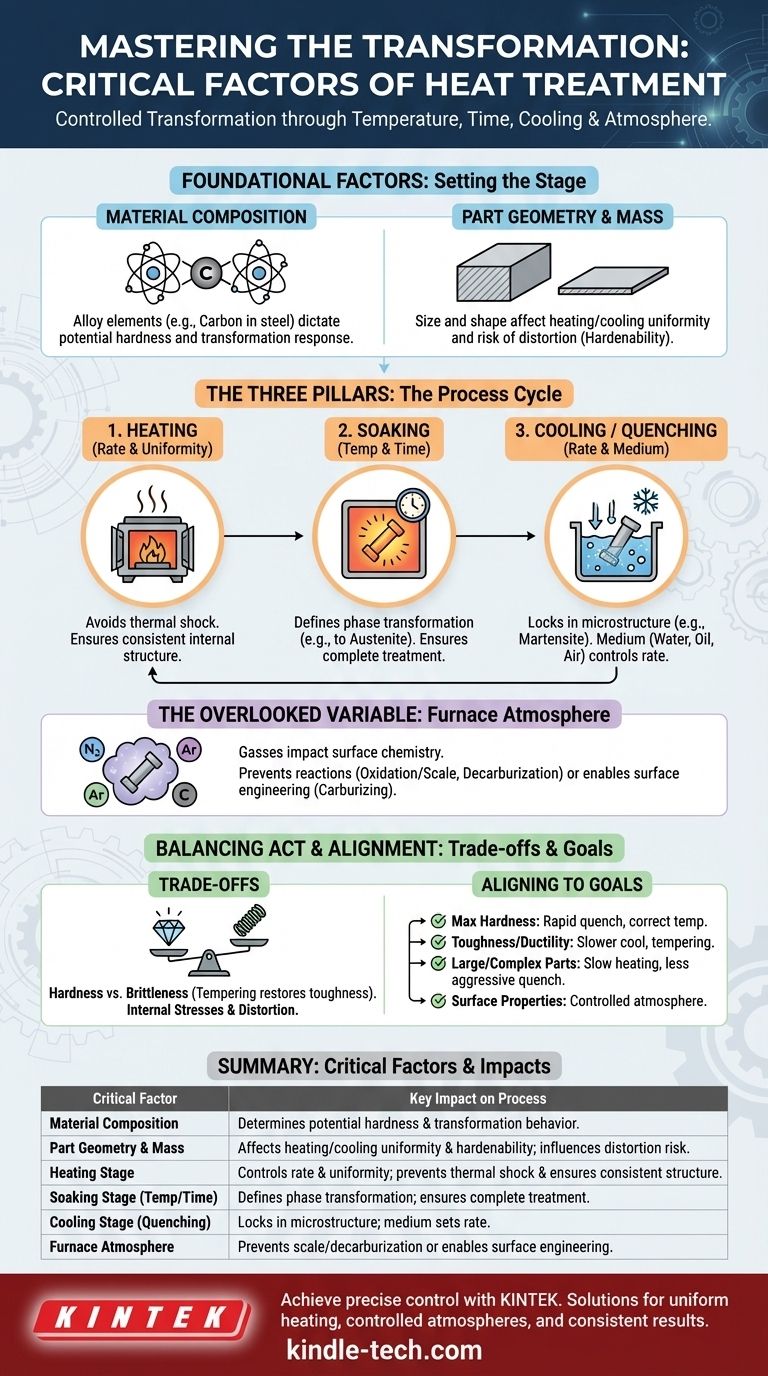

العوامل الأساسية: المادة والهندسة

قبل أن تبدأ العملية، يحدد عاملان المرحلة للنتيجة. إنهما يحددان إمكانات المادة وقيودها المادية.

تركيب المادة

السبائك المحددة التي يتم معالجتها هي العامل الأساسي. العناصر المختلفة داخل المعدن تحدد كيفية استجابته للحرارة.

على سبيل المثال، محتوى الكربون في الفولاذ هو المحرك الأساسي لصلابته المحتملة. العناصر السبائكية الأخرى مثل الكروم والموليبدينوم والنيكل تغير توقيت ودرجات حرارة التحولات، مما يؤثر على خصائص مثل مقاومة التآكل، وقوة درجات الحرارة العالية، والمتانة.

هندسة وكتلة الجزء

يؤثر حجم وشكل المكون بشكل كبير على العملية. الجزء السميك والضخم يسخن ويبرد أبطأ بكثير من الجزء الرفيع.

يعني هذا التباين أن القسم السميك قد لا يبرد بسرعة كافية لتحقيق نفس الصلابة مثل القسم الرفيع، وهو مفهوم يعرف باسم قابلية التصلب. يمكن أن تخلق الأشكال الهندسية المعقدة أيضًا إجهادات داخلية أثناء التبريد السريع، مما يؤدي إلى التشوه أو حتى التشقق.

الأركان الثلاثة لدورة المعالجة الحرارية

تتكون كل عملية معالجة حرارية من ثلاث مراحل متميزة. التحكم في كل مرحلة ضروري للحصول على نتيجة يمكن التنبؤ بها.

مرحلة التسخين: المعدل والانتظام

معدل رفع درجة حرارة الجزء هو نقطة التحكم الأولى. التسخين بسرعة كبيرة يمكن أن يسبب صدمة حرارية، خاصة في المواد المعقدة أو الهشة، مما يؤدي إلى الشقوق.

الهدف هو تحقيق درجة حرارة موحدة عبر المقطع العرضي للجزء. يؤدي التسخين غير المتساوي إلى بنية داخلية غير متناسقة، وبالتالي خصائص نهائية غير متناسقة.

مرحلة النقع: درجة الحرارة والوقت

بمجرد الوصول إلى درجة الحرارة المستهدفة، يتم "نقع" الجزء لمدة محددة. هذه هي المرحلة الأكثر أهمية بلا شك.

تحدد درجة حرارة النقع أي تحول طوري يحدث. في الفولاذ، يعني هذا التسخين إلى درجة حرارة عالية بما يكفي لتحويل البنية المجهرية إلى أوستينيت.

يضمن وقت النقع اكتمال هذا التحول عبر الحجم الكامل للجزء. سيؤدي عدم كفاية الوقت، خاصة في الأقسام السميكة، إلى قلب لين ومكون غير معالج بشكل كامل.

مرحلة التبريد (الإخماد): المعدل والوسط

يحدد معدل التبريد البنية المجهرية النهائية وبالتالي الخصائص النهائية للمادة. هنا يتم تثبيت التحول الذي تم تحقيقه أثناء النقع.

التبريد السريع جدًا، أو الإخماد، يحبس الكربون في الفولاذ لتشكيل بنية صلبة وهشة تسمى المارتنسيت. يسمح التبريد الأبطأ بتكوين بنى أكثر ليونة وأكثر مرونة مثل البرليت أو البينيت.

يتم التحكم في معدل التبريد بواسطة وسط الإخماد. يوفر الماء إخمادًا سريعًا جدًا، والزيت أقل حدة، والهواء القسري أو الهواء الساكن هو الأبطأ.

المتغير المهمل: جو الفرن

تؤثر الغازات المحيطة بالجزء أثناء التسخين بشكل كيميائي كبير على سطحه.

منع تفاعلات السطح

في جو الهواء العادي، سيتفاعل الأكسجين مع سطح المعدن الساخن، مما يسبب الأكسدة (الصدأ). يمكن أيضًا حرق الكربون الموجود على السطح، وهو تأثير غير مرغوب فيه للغاية يعرف باسم إزالة الكربنة، مما يترك السطح لينًا.

لمنع ذلك، غالبًا ما تتم العمليات في فراغ أو في جو متحكم فيه وخامل (مثل النيتروجين أو الأرجون).

أجواء نشطة لهندسة السطح

على العكس من ذلك، تستخدم بعض العمليات عمدًا جوًا نشطًا لتغيير كيمياء السطح. في الكربنة، يتم استخدام جو غني بالكربون لنشر كربون إضافي في سطح جزء من الفولاذ منخفض الكربون، مما يسمح بتصلبه.

فهم المفاضلات

يعد اختيار معايير المعالجة الحرارية دائمًا توازنًا بين الخصائص المتنافسة.

الصلابة مقابل الهشاشة

المفاضلة الأساسية في تصلب الفولاذ هي بين الصلابة والهشاشة. الفولاذ المارتنسيتي المروي بالكامل صلب للغاية ولكنه هش جدًا بالنسبة لمعظم التطبيقات. لهذا السبب، يتم دائمًا تقريبًا إجراء معالجة حرارية ثانوية، وهي التقسية، لاستعادة بعض الليونة والمتانة على حساب بعض الصلابة.

الإجهادات الداخلية والتشوه

يؤدي التبريد السريع أو غير المنتظم إلى إجهادات داخلية هائلة داخل الجزء. يمكن أن تخفف هذه الإجهادات نفسها عن طريق التسبب في التواء أو تشوه الجزء. في الحالات الشديدة، يمكن أن يتجاوز الإجهاد قوة المادة، مما يسبب تشقق الإخماد.

التصلب الكلي مقابل التصلب السطحي

من الصعب تحقيق الصلابة الكاملة عبر المقطع العرضي لمكون سميك جدًا لأن اللب لا يمكن أن يبرد بالسرعة الكافية. هذا قيد على قابلية تصلب المادة. لمثل هذه الحالات، يتم استخدام التصلب السطحي (مثل الكربنة) لإنشاء سطح صلب ومقاوم للتآكل مع ترك لب أكثر ليونة ومتانة.

مواءمة العملية مع أهداف الأداء

تحدد المعايير الصحيحة بالكامل من خلال النتيجة المرجوة. استخدم هذه المبادئ لتوجيه قراراتك.

- إذا كان تركيزك الأساسي هو أقصى صلابة: أعط الأولوية لتحقيق درجة حرارة الأوستنة الصحيحة واستخدم وسط إخماد سريعًا مناسبًا للسبائك.

- إذا كان تركيزك الأساسي هو المتانة والليونة: استخدم معدلات تبريد أبطأ أو اتبع عملية الإخماد بدورة تقسية متحكم بها بعناية.

- إذا كنت تعمل بأجزاء كبيرة أو معقدة: شدد على التسخين البطيء والموحد وفكر في إخماد أقل قوة (مثل الزيت بدلاً من الماء) لتقليل التشوه وخطر التشقق.

- إذا كانت خصائص السطح حاسمة: يجب عليك التحكم في جو الفرن لمنع إزالة الكربنة أو استخدامه بنشاط لعملية تصلب سطحي.

من خلال فهم هذه العوامل ليس كمتغيرات مستقلة ولكن كنظام مترابط، يمكنك الحصول على تحكم دقيق في الأداء النهائي لمادتك.

جدول الملخص:

| العامل الحاسم | التأثير الرئيسي على العملية |

|---|---|

| تركيب المادة | يحدد الصلابة المحتملة وسلوك التحول (مثل محتوى الكربون في الفولاذ). |

| هندسة وكتلة الجزء | يؤثر على انتظام التسخين/التبريد وقابلية التصلب؛ يؤثر على خطر التشوه. |

| مرحلة التسخين | يتحكم في المعدل والانتظام؛ يمنع الصدمة الحرارية ويضمن بنية متناسقة. |

| مرحلة النقع (درجة الحرارة/الوقت) | يحدد التحول الطوري (مثل الأوستينيت في الفولاذ)؛ يضمن معالجة كاملة. |

| مرحلة التبريد (الإخماد) | يثبت البنية المجهرية (مثل المارتنسيت للصلابة)؛ يحدد الوسط (الماء، الزيت، الهواء) المعدل. |

| جو الفرن | يمنع الصدأ/إزالة الكربنة أو يمكن هندسة السطح (مثل الكربنة). |

حقق تحكمًا دقيقًا في نتائج المعالجة الحرارية الخاصة بك مع KINTEK. سواء كنت بحاجة إلى أقصى صلابة، أو متانة فائقة، أو تقليل التشوه للأجزاء المعقدة، فإن معداتنا وموادنا الاستهلاكية المختبرية مصممة للموثوقية والتكرارية. نحن متخصصون في تلبية احتياجات المختبرات بحلول تضمن تسخينًا موحدًا، وأجواءً متحكمًا فيها، ونتائج متسقة. هل أنت مستعد لتحسين عمليتك؟ تواصل مع خبرائنا اليوم لمناقشة متطلباتك المحددة واكتشاف كيف يمكن لـ KINTEK تعزيز قدرات مختبرك.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

- فرن التلدين بالتفريغ الهوائي

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

يسأل الناس أيضًا

- كيف تؤثر الأفران الدقيقة المؤتمتة على التطور الهيكلي لـ Zr1Nb؟ إتقان الهدرجة والتسديس

- لماذا تعتبر دقة 1177 درجة مئوية أمرًا بالغ الأهمية لمعالجة فرن GH3535؟ ضمان سلامة البنية المجهرية

- ما هي حدود التلبيد؟ فهم المفاضلات في علم المساحيق المعدنية

- ما هي درجة حرارة التشغيل الشائعة في الفرن؟ دليل لنطاقات المعالجة الحرارية الصناعية

- ما هي احتياطات السلامة للمعالجة الحرارية؟ دليل شامل لحماية الأفراد والمرافق

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية ذات درجات الحرارة العالية في تحسين خصائص معدن اللحام 2.25Cr-1Mo-0.25V؟

- ما هي مزايا التبريد السريع؟ حقق صلابة ومتانة فائقة لمكوناتك

- ما هو الغرض من استخدام فرن المعالجة الحرارية بدرجة حرارة عالية لسبائك Ti-10V-2Fe-3Al؟ تحسين أداء القضبان