في جوهرها، يكمن الاختلاف في الاسم. الترسيب الفيزيائي للبخار (PVD) هو عملية فيزيائية يتم فيها تبخير مادة صلبة ثم ترسيبها على ركيزة، تمامًا مثل رش الطلاء على مستوى مجهري. على النقيض من ذلك، الترسيب الكيميائي للبخار (CVD) هو عملية كيميائية تتفاعل فيها الغازات داخل غرفة لتشكيل طبقة صلبة "تنمو" على سطح الركيزة.

يُعد الاختيار بين PVD و CVD مفاضلة هندسية أساسية. فهو يفرض قرارًا بين دقة PVD ذات درجة الحرارة المنخفضة للمواد الحساسة، وتغطية CVD الشاملة ذات درجة الحرارة العالية للأشكال الهندسية المعقدة.

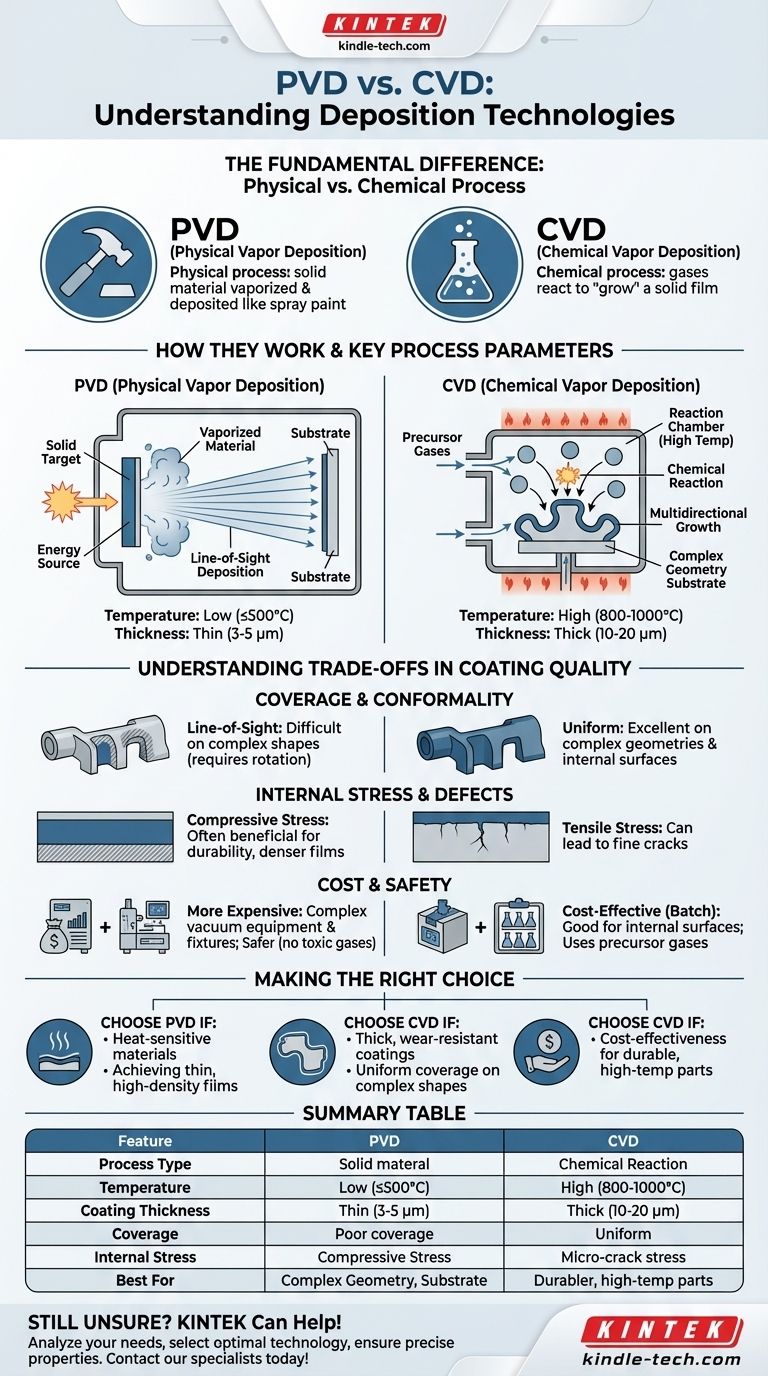

الفرق الجوهري: العملية الفيزيائية مقابل الكيميائية

يكمن التمييز الأكثر أهمية في كيفية وصول مادة الطلاء وتشكيلها على سطح الجزء. هذا الاختلاف الوحيد يملي تقريبًا جميع الخصائص والقيود الأخرى للطريقتين.

كيف يعمل PVD: الترسيب بخط الرؤية

في PVD، يتم قذف مادة صلبة مستهدفة بالطاقة (مثل قوس عالي التيار) داخل غرفة تفريغ. يؤدي هذا إلى تبخير المادة وتحويلها إلى بلازما.

ثم تنتقل هذه المادة المتبخرة في خط مستقيم وتتكثف على الركيزة، لتشكل طبقة رقيقة وصلبة. نظرًا لأنها عملية بخط الرؤية، فإن أي منطقة غير معرضة مباشرة للمصدر لن يتم طلاؤها.

كيف يعمل CVD: التفاعل الكيميائي والنمو

يتضمن CVD إدخال واحد أو أكثر من الغازات الأولية إلى غرفة تفاعل عالية الحرارة.

تتحلل هذه الغازات وتتفاعل مع بعضها البعض ومع الركيزة، لتشكل طبقة صلبة تتراكم على جميع الأسطح المكشوفة. هذه عملية متعددة الاتجاهات، حيث تحيط الغازات بالجزء، مما يسمح للطبقة بالنمو بشكل موحد حتى في المناطق المعقدة.

مقارنة معلمات العملية الرئيسية

تؤدي آليات كل عملية إلى ظروف تشغيل مختلفة تمامًا، والتي بدورها تؤثر على المنتج النهائي والمواد التي يمكنك العمل بها.

درجة حرارة المعالجة

CVD هي عملية عالية الحرارة، وتعمل عادةً بين 800 درجة مئوية و 1000 درجة مئوية. هذه الحرارة ضرورية لدفع التفاعلات الكيميائية.

PVD هي عملية منخفضة الحرارة بالمقارنة، حيث تعمل عند حوالي 500 درجة مئوية أو حتى أقل. وهذا يجعلها مناسبة لطلاء المواد التي لا تستطيع تحمل الحرارة الشديدة لـ CVD.

سمك الطلاء

يستخدم CVD عمومًا لإنشاء طلاءات أكثر سمكًا، غالبًا في نطاق 10 إلى 20 ميكرومتر (μm).

ينتج PVD أغشية أرق، عادةً ما بين 3 و 5 ميكرومتر (μm). تكون الأغشية الناتجة كثيفة جدًا وفائقة الصلابة.

فهم المفاضلات في جودة الطلاء

لا توجد طريقة متفوقة بطبيعتها؛ بل تقدم ببساطة مزايا وعيوبًا مختلفة بناءً على متطلبات التطبيق النهائي.

التغطية والمطابقة

يوفر CVD تغطية ممتازة وموحدة على الأجزاء ذات الأشكال الهندسية المعقدة، بما في ذلك الثقوب العميقة والجدران الداخلية. تضمن العملية القائمة على الغاز نمو الطبقة في كل مكان.

تجعل طبيعة PVD بخط الرؤية من الصعب طلاء الأشكال المعقدة بشكل موحد. غالبًا ما تحتاج الأجزاء إلى الدوران على تركيبات معقدة لضمان تغطية كافية، مما يزيد التكلفة والتعقيد.

الإجهاد الداخلي والعيوب

يمكن أن تسبب الحرارة العالية لـ CVD إجهادًا شدًا يتراكم في الطلاء عندما يبرد الجزء. يمكن أن يؤدي هذا الإجهاد أحيانًا إلى تكون تشققات دقيقة.

تؤدي عملية PVD ذات درجة الحرارة المنخفضة إلى إجهاد ضاغط، وهو غالبًا مفيد للمتانة والأداء. كما أن طلاءات PVD تكون عمومًا أكثر كثافة وتحتوي على فراغات أقل من طلاءات CVD.

التكلفة والسلامة

غالبًا ما يكون CVD أكثر فعالية من حيث التكلفة للمعالجة الدفعية وهو موثوق للغاية لطلاء الأسطح الداخلية.

يمكن أن يكون PVD أكثر تكلفة بسبب معدات التفريغ المعقدة وعمليات التحميل والتثبيت المعقدة المطلوبة. ومع ذلك، يتجنب PVD الغازات الأولية السامة التي تستخدم غالبًا في CVD، مما يجعله عملية أكثر أمانًا للتعامل معها.

اتخاذ الخيار الصحيح لتطبيقك

يتطلب اختيار التكنولوجيا الصحيحة فهمًا واضحًا للمتطلبات غير القابلة للتفاوض لمشروعك، بدءًا من مادة الركيزة وحتى بيئة تشغيل الجزء النهائي.

- إذا كان تركيزك الأساسي هو طلاء المواد الحساسة للحرارة أو تحقيق طبقة رقيقة وعالية الكثافة: فإن PVD هو الخيار الأفضل نظرًا لدرجات حرارة المعالجة المنخفضة بشكل كبير.

- إذا كان تركيزك الأساسي هو تحقيق طلاء سميك ومقاوم للتآكل وموحد على الأشكال المعقدة ذات الميزات الداخلية: فإن CVD هو الفائز الواضح لأن عمليته الكيميائية تغطي جميع الأسطح المكشوفة بالتساوي.

- إذا كان تركيزك الأساسي هو الفعالية من حيث التكلفة للأجزاء المتينة التي يمكنها تحمل درجات الحرارة العالية: غالبًا ما يوفر CVD حلاً اقتصاديًا أكثر مع خصائص طلاء ممتازة.

يُمكّنك فهم هذه المبادئ الأساسية من اختيار تقنية الترسيب الصحيحة ليس بناءً على التفضيل، ولكن بناءً على المتطلبات المحددة لتحديك الهندسي.

جدول الملخص:

| الميزة | PVD (الترسيب الفيزيائي للبخار) | CVD (الترسيب الكيميائي للبخار) |

|---|---|---|

| نوع العملية | فيزيائية (تبخير) | كيميائية (تفاعل غازي) |

| درجة الحرارة | منخفضة (≤500 درجة مئوية) | عالية (800-1000 درجة مئوية) |

| سمك الطلاء | رقيق (3-5 ميكرومتر) | سميك (10-20 ميكرومتر) |

| التغطية | خط الرؤية (يتطلب الدوران) | موحدة (تغطي الأشكال الهندسية المعقدة) |

| الإجهاد الداخلي | ضاغط | شد |

| الأفضل لـ | المواد الحساسة للحرارة، الأغشية الرقيقة الكثيفة | الأشكال المعقدة، الأسطح الداخلية، المعالجة الدفعية |

ما زلت غير متأكد أي تقنية طلاء مناسبة لمختبرك؟

في KINTEK، نحن متخصصون في توفير معدات ومواد استهلاكية مختبرية متقدمة، بما في ذلك أنظمة PVD و CVD المصممة خصيصًا لاحتياجات البحث والإنتاج الخاصة بك. يمكن لخبرائنا مساعدتك في:

- تحليل مادة الركيزة ومتطلبات الطلاء الخاصة بك

- اختيار تقنية الترسيب المثلى لميزانيتك وأهدافك

- ضمان حصولك على خصائص الطبقة الدقيقة التي يتطلبها تطبيقك

دع KINTEK يمكّن تحدياتك الهندسية بالحل الصحيح للطلاء. اتصل بمتخصصينا اليوم للحصول على استشارة شخصية!

دليل مرئي

المنتجات ذات الصلة

- معدات ترسيب البخار الكيميائي المعزز بالبلازما الدوارة المائلة فرن أنبوبي آلة

- نظام معدات آلة HFCVD لطلاء النانو الماسي لقوالب السحب

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- آلة فرن الضغط الساخن الفراغي للتصفيح والتسخين

- مواد الماس المطعمة بالبورون بتقنية الترسيب الكيميائي للبخار (CVD)

يسأل الناس أيضًا

- ما هو الفرق بين الترسيب الكيميائي للبخار (CVD) والترسيب الكيميائي المعزز بالبلازما (PECVD)؟ اختر طريقة الترسيب المناسبة للأغشية الرقيقة

- ما هي المواد التي يتم ترسيبها في الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD)؟ اكتشف مواد الأغشية الرقيقة متعددة الاستخدامات لتطبيقك

- ما هي عملية الترسيب الكيميائي للبخار المعزز بالبلازما؟ اكتشف الأغشية الرقيقة عالية الجودة ذات درجة الحرارة المنخفضة

- ما هي البلازما في عملية الترسيب الكيميائي للبخار (CVD)؟ خفض درجات حرارة الترسيب للمواد الحساسة للحرارة

- ما هو ترسيب السيليكون بالترسيب الكيميائي للبخار المعزز بالبلازما (PECVD)؟ تحقيق أغشية رقيقة عالية الجودة ومنخفضة الحرارة