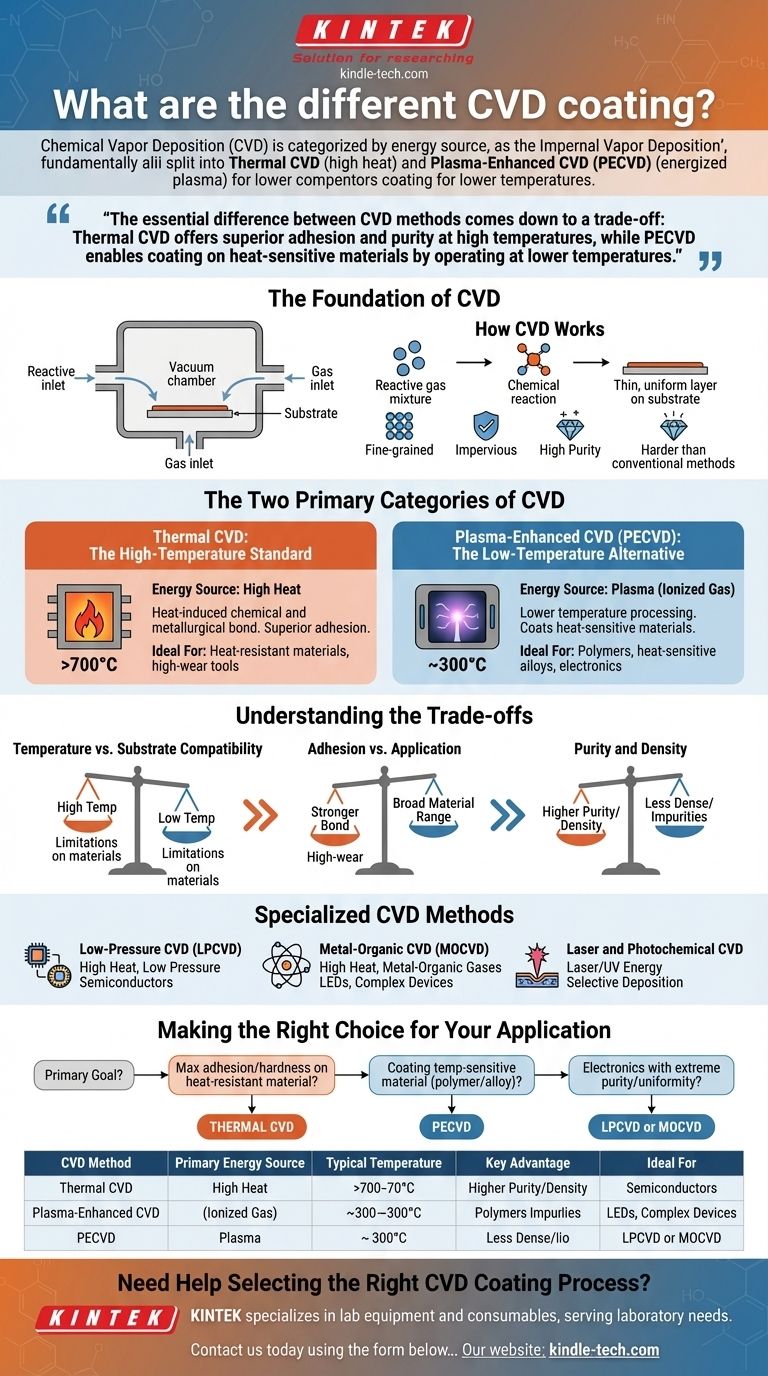

في جوهره، يتم تصنيف ترسيب البخار الكيميائي (CVD) حسب مصدر الطاقة المستخدم لبدء التفاعل الكيميائي. النوعان الأساسيان هما Thermal CVD، الذي يعتمد على الحرارة العالية لترسيب الأغشية، و Plasma-Enhanced CVD (PECVD)، الذي يستخدم بلازما نشطة لتحقيق الترسيب عند درجات حرارة أقل بكثير. توجد اختلافات متخصصة أخرى لتطبيقات محددة للغاية.

يكمن الاختلاف الجوهري بين طرق CVD في المفاضلة: يوفر Thermal CVD التصاقًا ونقاءً فائقين عند درجات حرارة عالية، بينما يتيح PECVD الطلاء على المواد الحساسة للحرارة من خلال العمل عند درجات حرارة منخفضة.

أساس CVD: ما هو ولماذا يستخدم

كيف يعمل CVD

ترسيب البخار الكيميائي هو عملية يتم فيها تطبيق طبقة رقيقة على سطح مادة، تُعرف بالركيزة. يحدث هذا داخل غرفة مفرغة حيث يتم إدخال خليط غازي تفاعلي. تخضع الغازات لتفاعل كيميائي، مما يتسبب في ترسيب مادة صلبة كطبقة رقيقة جدًا وموحدة على الركيزة.

الخصائص الرئيسية لطلاءات CVD

تُعرف الطلاءات الناتجة بجودتها الاستثنائية. فهي عادةً ما تكون دقيقة الحبيبات، غير منفذة، وتمتلك نقاءً عاليًا.

تنتج هذه العملية أغشية أكثر صلابة بشكل ملحوظ من المواد المماثلة المصنوعة بطرق التصنيع التقليدية. معدل الترسيب بطيء إلى حد ما، لكن جودة الرابطة الناتجة عالية للغاية.

الفئتان الأساسيتان لـ CVD

التمييز الأكثر أهمية في عمليات CVD هو كيفية توفير الطاقة اللازمة لدفع التفاعل الكيميائي. يحدد هذا العامل درجة حرارة العملية، وبالتالي، المواد التي يمكن طلاؤها.

Thermal CVD: المعيار عالي الحرارة

في عملية Thermal CVD التقليدية، يتم تسخين غرفة التفاعل إلى درجة حرارة عالية جدًا، غالبًا أكثر من 700 درجة مئوية. توفر هذه الحرارة الشديدة الطاقة اللازمة لتحلل الغازات الأولية وتفاعلها، لتشكيل الطلاء على سطح الركيزة.

الميزة الأساسية لهذه الطريقة هي إنشاء رابطة كيميائية ومعدنية ناتجة عن الحرارة. وينتج عن هذا التصاق يكون بشكل عام أفضل من الطرق الأخرى.

Plasma-Enhanced CVD (PECVD): البديل منخفض الحرارة

يستخدم PECVD البلازما —غازًا مؤينًا— لتوليد أنواع عالية التفاعل داخل الغرفة. توفر هذه البلازما الطاقة للتفاعل، مما يسمح لعملية الترسيب بالحدوث عند درجات حرارة أقل بكثير، عادة حوالي 300 درجة مئوية.

وهذا يجعل PECVD لا يقدر بثمن لطلاء الركائز التي لا يمكنها تحمل الحرارة الشديدة لـ Thermal CVD، مثل بعض البلاستيك أو البوليمرات أو سبائك المعادن الحساسة للحرارة.

فهم المفاضلات

يتطلب اختيار طريقة CVD فهمًا واضحًا للمفاضلات بين معلمات العملية والنتائج المرجوة.

درجة الحرارة مقابل توافق الركيزة

أهم مفاضلة هي درجة الحرارة. توفر الحرارة الشديدة لـ Thermal CVD خصائص طلاء ممتازة ولكنها تقصر استخدامها على المواد التي يمكن أن تتحمل العملية دون تشوه أو ذوبان أو فقدان سلامتها الهيكلية. توسع الطبيعة منخفضة الحرارة لـ PECVD بشكل كبير نطاق مواد الركيزة المتوافقة.

الالتصاق مقابل التطبيق

تعزز درجات الحرارة العالية في Thermal CVD رابطة معدنية أقوى وأعمق بين الطلاء والركيزة. وهذا يجعلها الطريقة المفضلة للتطبيقات عالية التآكل، مثل أدوات تشكيل المعادن، حيث تكون المتانة والالتصاق أمرًا بالغ الأهمية.

النقاء والكثافة

بشكل عام، تسمح العمليات ذات درجات الحرارة العالية مثل Thermal CVD للذرات بمزيد من الطاقة للاستقرار في بنية بلورية كثيفة ومنظمة للغاية ونقية. العمليات ذات درجات الحرارة المنخفضة مثل PECVD، على الرغم من فعاليتها العالية، يمكن أن تؤدي أحيانًا إلى أغشية أقل كثافة أو دمج الشوائب.

طرق CVD المتخصصة

بالإضافة إلى الفئتين الرئيسيتين، تُستخدم عدة أنواع أخرى من CVD لتلبية احتياجات صناعية وبحثية محددة.

Low-Pressure CVD (LPCVD)

هذا هو نوع مختلف من Thermal CVD يتم إجراؤه عند ضغط منخفض جدًا. يعزز الضغط المنخفض توحيد ونقاء الطلاء، مما يجعله عملية شائعة في تصنيع أشباه الموصلات والإلكترونيات الدقيقة.

Metal-Organic CVD (MOCVD)

يستخدم MOCVD مركبات معدنية عضوية كغازات أولية. توفر هذه التقنية تحكمًا دقيقًا في تكوين الفيلم وسمكه، وهي ضرورية لإنشاء أجهزة أشباه الموصلات المعقدة مثل مصابيح LED عالية الأداء.

Laser and Photochemical CVD

تستخدم هذه الطرق طاقة مركزة من الليزر أو مصباح الأشعة فوق البنفسجية لبدء التفاعل. وهذا يسمح بترسيب انتقائي للغاية، حيث "يرسم" الطلاء بشكل فعال على منطقة محددة من الركيزة دون تسخين الجزء بأكمله.

اتخاذ القرار الصحيح لتطبيقك

لاختيار العملية المناسبة، يجب عليك أولاً تحديد هدفك الأساسي وقيود مادة الركيزة الخاصة بك.

- إذا كان تركيزك الأساسي هو أقصى قدر من الالتصاق والصلابة على مادة مقاومة للحرارة: Thermal CVD هو الخيار الأفضل نظرًا لرابطته المعدنية القوية وعالية الحرارة.

- إذا كان تركيزك الأساسي هو طلاء مادة حساسة للحرارة مثل البوليمر أو سبائك معينة: Plasma-Enhanced CVD (PECVD) هو الحل الضروري بسبب تشغيله في درجات حرارة منخفضة.

- إذا كان تركيزك الأساسي هو تصنيع الإلكترونيات بنقاء وتوحيد فائقين: تتطلب طريقة متخصصة مثل LPCVD أو MOCVD لتحقيق الدقة اللازمة.

في النهاية، يتطلب اختيار عملية CVD الصحيحة الموازنة بين خصائص الطلاء المطلوبة والقيود الحرارية لمادة الركيزة الخاصة بك.

جدول الملخص:

| طريقة CVD | مصدر الطاقة الأساسي | درجة الحرارة النموذجية | الميزة الرئيسية | مثالي لـ |

|---|---|---|---|---|

| Thermal CVD | حرارة عالية | >700 درجة مئوية | التصاق ونقاء فائقان | المواد المقاومة للحرارة، أدوات التآكل العالي |

| PECVD | بلازما | ~300 درجة مئوية | معالجة بدرجة حرارة منخفضة | البوليمرات، السبائك الحساسة للحرارة، الإلكترونيات |

| LPCVD | حرارة عالية (ضغط منخفض) | عالية | توحيد ونقاء عاليان | أشباه الموصلات، الإلكترونيات الدقيقة |

| MOCVD | حرارة عالية (معدنية عضوية) | عالية | تحكم دقيق في التركيب | مصابيح LED، أجهزة أشباه الموصلات المعقدة |

هل تحتاج إلى مساعدة في اختيار عملية طلاء CVD المناسبة؟

يعد الاختيار بين Thermal CVD و PECVD والطرق المتخصصة الأخرى أمرًا بالغ الأهمية لنجاح مشروعك. يمكن أن يؤدي الاختيار الخاطئ إلى تلف الركيزة أو أداء طلاء غير كافٍ.

تتخصص KINTEK في معدات ومستهلكات المختبرات، وتخدم احتياجات المختبرات. يمكن لخبرائنا مساعدتك في اتخاذ هذه القرارات الحاسمة. نحن نقدم المعدات والدعم الفني لضمان حصولك على الطلاء المثالي لمتطلبات المواد والتطبيق الخاصة بك.

اتصل بنا اليوم باستخدام النموذج أدناه لمناقشة مشروعك واكتشاف كيف يمكن لحلولنا أن تعزز نتائج البحث والتطوير الخاصة بك.

دليل مرئي

المنتجات ذات الصلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- آلة مفاعل ترسيب البخار الكيميائي بالبلازما الميكروويف MPCVD للمختبر ونمو الماس

- نظام مفاعل جهاز الرنين الأسطواني MPCVD لترسيب البخار الكيميائي بالبلازما الميكروويف ونمو الماس المخبري

- نوافذ بصرية من الماس CVD للتطبيقات المعملية

- قارب تبخير سيراميك مطلي بالألمنيوم لترسيب الأغشية الرقيقة

يسأل الناس أيضًا

- كيف تخلق طاقة التردد اللاسلكي (RF) البلازما؟ احصل على بلازما مستقرة وعالية الكثافة لتطبيقاتك

- ما هي عيوب الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD)؟ فهم المفاضلات في الترسيب في درجات الحرارة المنخفضة

- ما هي عملية الترسيب الكيميائي للبخار المعزز بالبلازما؟ تحقيق ترسيب الأغشية الرقيقة في درجات حرارة منخفضة

- ما هي عيوب ترسيب البخار الكيميائي المعزز بالبلازما؟ إدارة المفاضلات في الترسيب بدرجة حرارة منخفضة

- ما هي معدات الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD)؟ دليل لترسيب الأغشية الرقيقة في درجات حرارة منخفضة