يتم تصنيف الأنواع الأساسية للترسيب الكيميائي للبخار (CVD) حسب ضغط التشغيل ومصدر الطاقة المستخدم لدفع التفاعل. ويشمل ذلك عمليات مثل الترسيب الكيميائي للبخار عند الضغط الجوي (APCVD)، وهو سريع ولكنه أقل تجانساً؛ والترسيب الكيميائي للبخار منخفض الضغط (LPCVD)، الذي يوفر تجانساً ممتازاً؛ والترسيب الكيميائي للبخار المعزز بالبلازما (PECVD)، الذي يتيح الترسيب في درجات حرارة أقل. يعتمد الاختيار المحدد بالكامل على جودة الفيلم المطلوبة، ومادة الركيزة، وقيود التصنيع مثل السرعة والتكلفة.

إن اختيار عملية الترسيب الكيميائي للبخار لا يتعلق بإيجاد الطريقة "الأفضل"، بل بإدارة سلسلة من المقايضات الهندسية. يتمحور القرار الأساسي حول الموازنة بين سرعة الترسيب وجودة الفيلم ودرجة حرارة المعالجة التي يمكن للركيزة الخاصة بك تحملها.

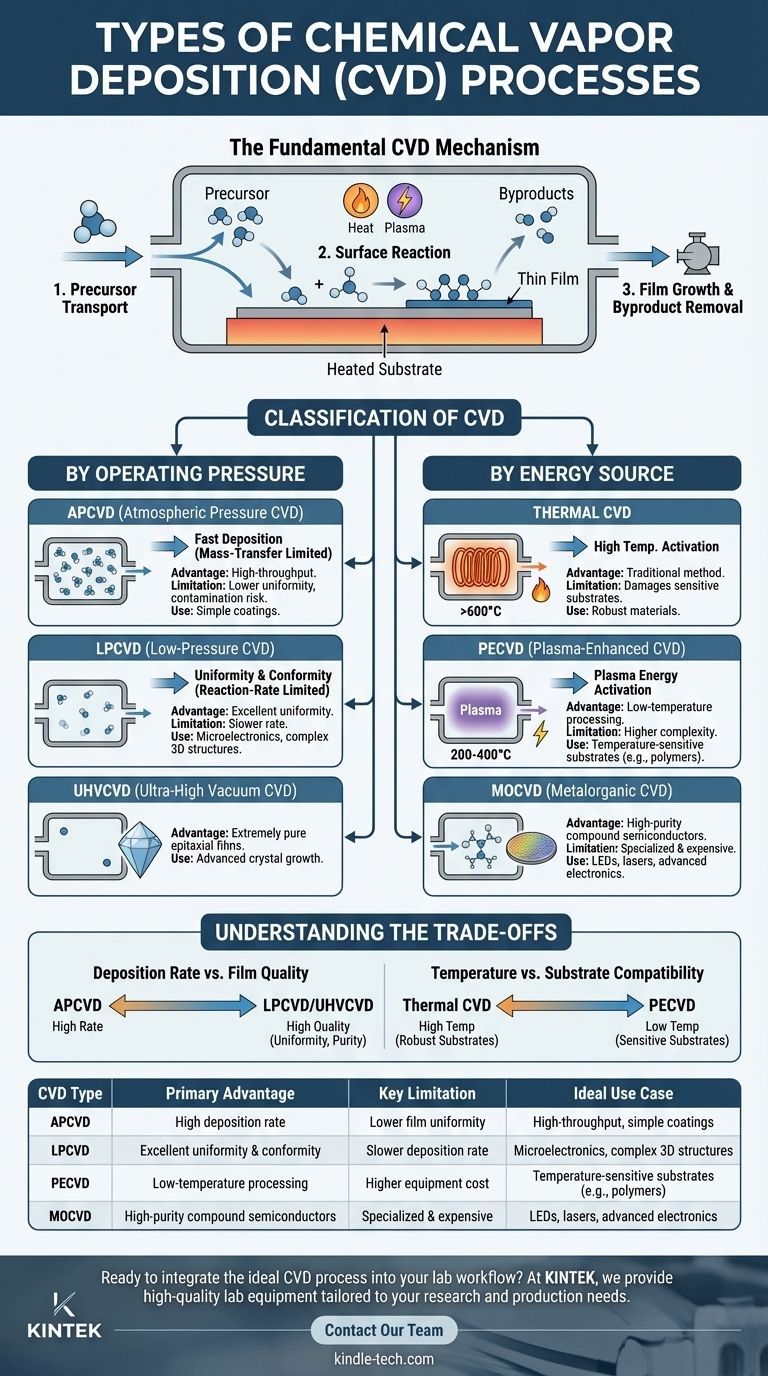

آلية الترسيب الكيميائي للبخار الأساسية

قبل مقارنة الأنواع، من الضروري فهم أن جميع عمليات الترسيب الكيميائي للبخار تشترك في تسلسل مشترك من الأحداث. تساعد هذه الأساسيات في تفسير سبب تأثير الاختلافات مثل الضغط أو مصدر الطاقة تأثيراً كبيراً على النتيجة النهائية.

الخطوة 1: نقل المادة الأولية

يتم إدخال مركب كيميائي متطاير، يُعرف باسم المادة الأولية (precursor)، إلى غرفة التفاعل في شكل غازي. تحتوي هذه المادة الأولية على الذرات التي ترغب في ترسيبها على السطح المستهدف، أو الركيزة.

الخطوة 2: تفاعل السطح

يمتص غاز المادة الأولية على الركيزة المسخنة. تتسبب الطاقة الموجودة - سواء من الحرارة أو مصدر آخر - في تحلل جزيئات المادة الأولية أو تفاعلها مع الغازات الأخرى. هذا التفاعل الكيميائي هو جوهر العملية.

الخطوة 3: نمو الفيلم وإزالة المنتجات الثانوية

ترتبط الذرات المرغوبة من التفاعل بالركيزة، مكونة طبقة رقيقة صلبة. يتم امتصاص المنتجات الثانوية الغازية الناتجة عن التفاعل من السطح ونقلها خارج الغرفة عن طريق تدفق غاز مستمر أو مضخة تفريغ.

التصنيف حسب ضغط التشغيل

يعد الضغط داخل غرفة التفاعل أحد المتغيرات الأساسية الأكثر جوهرية. فهو يتحكم بشكل مباشر في كيفية تحرك غازات المتفاعلات وتفاعلها، ويحدد حدود معدل الترسيب وجودة الفيلم الناتج.

الترسيب الكيميائي للبخار عند الضغط الجوي (APCVD)

تعمل هذه العملية عند الضغط الجوي العادي. نظراً للتركيز العالي لجزيئات الغاز، يقتصر معدل التفاعل بشكل أساسي على مدى سرعة انتشار المواد الأولية عبر الغاز إلى سطح الركيزة. يُعرف هذا بأنه محدد بنقل الكتلة (mass-transfer limited).

والنتيجة هي معدل ترسيب مرتفع للغاية، مما يجعل APCVD مناسباً للتصنيع عالي الإنتاجية. ومع ذلك، يمكن أن يؤدي هذا إلى تجانس أقل للفيلم وزيادة خطر تكوين الجسيمات في الطور الغازي، مما قد يلوث الفيلم.

الترسيب الكيميائي للبخار منخفض الضغط (LPCVD)

تعمل LPCVD في فراغ، عند ضغوط أقل بكثير من واحد جو. مع وجود عدد أقل من جزيئات الغاز، يمكن للمواد الأولية أن تصل بسهولة إلى الركيزة. يقتصر معدل الترسيب الآن على سرعة التفاعل الكيميائي الفعلي على السطح. يُعرف هذا بأنه محدد بمعدل التفاعل (reaction-rate limited).

هذه العملية أبطأ من APCVD، لكنها تنتج أغشية ذات تجانس وتوافق ممتازين، حتى على الهياكل المعقدة ثلاثية الأبعاد. وهذا يجعلها حجر الزاوية في تصنيع الإلكترونيات الدقيقة.

الترسيب الكيميائي للبخار عالي الفراغ الفائق (UHVCVD)

هذا هو إصدار متطرف من LPCVD، يعمل في ظل ظروف فراغ فائقة. يقلل الضغط المنخفض للغاية من الملوثات، مما يسمح بنمو أغشية بلورية نقية للغاية وعالية الجودة حيث تتطابق البنية البلورية للفيلم تماماً مع الركيزة.

التصنيف حسب مصدر الطاقة

بينما يتحكم الضغط في نقل الغازات، يحدد مصدر الطاقة كيفية بدء التفاعل الكيميائي. غالباً ما يتم تحديد اختيار مصدر الطاقة من خلال قيود درجة الحرارة للركيزة.

الترسيب الكيميائي للبخار الحراري (Thermal CVD)

هذا هو الشكل الأكثر تقليدية، حيث تكون درجة الحرارة العالية (عادةً >600 درجة مئوية) هي مصدر الطاقة الوحيد المستخدم لتفكيك جزيئات المادة الأولية. غالباً ما تكون كل من APCVD و LPCVD أشكالاً من الترسيب الكيميائي للبخار الحراري. يتمثل القيد الرئيسي في أن درجات الحرارة المرتفعة يمكن أن تلحق الضرر أو تدمر الركائز الحساسة، مثل البلاستيك أو بعض المكونات الإلكترونية.

الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD)

تستخدم PECVD مجالاً كهربائياً لتوليد بلازما (غاز متأين) داخل الغرفة. توفر هذه البلازما النشطة الطاقة اللازمة لدفع التفاعل الكيميائي، مما يسمح بترسيب أغشية عالية الجودة في درجات حرارة أقل بكثير (عادةً 200-400 درجة مئوية). هذه هي الميزة الرئيسية لـ PECVD، مما يجعلها لا غنى عنها لترسيب الأغشية على المواد الحساسة لدرجة الحرارة.

الترسيب الكيميائي للبخار العضوي المعدني (MOCVD)

لا يتم تعريف MOCVD بضغطها أو مصدر طاقتها ولكن باستخدامها للمواد الأولية العضوية المعدنية (metalorganic precursors). هذه التقنية متعددة الاستخدامات بشكل استثنائي وهي عملية حاسمة في تصنيع أشباه الموصلات المركبة المستخدمة في الثنائيات الباعثة للضوء (LEDs) والليزر والإلكترونيات عالية التردد. يمكن إجراؤها تحت ظروف ضغط وطاقة مختلفة.

فهم المقايضات

يتضمن اختيار طريقة الترسيب الكيميائي للبخار فهماً واضحاً للتنازلات المتأصلة فيها. لا يوجد حل واحد يكون سريعاً وعالي الجودة ومنخفض الحرارة ومنخفض التكلفة.

معدل الترسيب مقابل جودة الفيلم

توفر APCVD أعلى معدلات الترسيب، وهي مثالية للطلاءات السميكة حيث تكون العيوب الطفيفة مقبولة. في المقابل، تضحي LPCVD و UHVCVD بالسرعة لتحقيق تجانس وتوافق ونقاء فائقين، والقدرة على طلاء الأسطح المعقدة بالتساوي.

درجة الحرارة مقابل توافق الركيزة

غالباً ما تكون CVD الحرارية أبسط ولكنها تقتصر على الركائز التي يمكنها تحمل درجات الحرارة العالية. الميزة الأساسية لـ PECVD هي تشغيلها في درجات حرارة منخفضة، مما يفتح مجموعة واسعة من المواد (مثل البوليمرات أو الدوائر المتكاملة المصنعة بالكامل) التي قد تتضرر بفعل العمليات الحرارية.

البساطة مقابل التعقيد

عادة ما تكون أنظمة APCVD أبسط وأقل تكلفة. يؤدي إدخال أنظمة التفريغ لـ LPCVD أو مصادر طاقة التردد اللاسلكي لـ PECVD إلى زيادة كبيرة في التكلفة والتعقيد للمعدات وضبط العملية.

اختيار عملية الترسيب الكيميائي للبخار المناسبة

يجب أن يتوافق اختيارك النهائي مع الهدف الأساسي لفيلمك الرقيق.

- إذا كان تركيزك الأساسي هو الإنتاج عالي الإنتاجية للطلاءات البسيطة: غالباً ما تكون APCVD هي الخيار الأكثر فعالية من حيث التكلفة بسبب معدل الترسيب المرتفع.

- إذا كان تركيزك الأساسي هو تجانس وتوافق ممتاز للفيلم على الأشكال المعقدة: تعتبر LPCVD هي المعيار الصناعي للتطبيقات التي تتطلب الدقة.

- إذا كان تركيزك الأساسي هو ترسيب فيلم عالي الجودة على ركيزة حساسة لدرجة الحرارة: تعتبر PECVD هي الحل المثالي لأنها تستبدل الحرارة العالية بطاقة البلازما.

- إذا كان تركيزك الأساسي هو إنشاء أغشية أشباه موصلات مركبة بلورية عالية النقاء: تعتبر MOCVD هي التقنية المتخصصة والضرورية للإلكترونيات المتقدمة والإلكترونيات الضوئية.

من خلال فهم هذه المبادئ الأساسية والمقايضات، يمكنك بثقة اختيار عملية الترسيب الكيميائي للبخار التي تلبي أفضل أهدافك التقنية والاقتصادية المحددة.

جدول الملخص:

| نوع الترسيب الكيميائي للبخار | الميزة الأساسية | القيد الرئيسي | حالة الاستخدام المثالية |

|---|---|---|---|

| APCVD | معدل ترسيب مرتفع | تجانس أقل للفيلم | إنتاجية عالية، طلاءات بسيطة |

| LPCVD | تجانس وتوافق ممتاز | معدل ترسيب أبطأ | الإلكترونيات الدقيقة، هياكل ثلاثية الأبعاد معقدة |

| PECVD | معالجة في درجات حرارة منخفضة | تكلفة معدات أعلى | ركائز حساسة لدرجة الحرارة (مثل البوليمرات) |

| MOCVD | أشباه موصلات مركبة عالية النقاء | متخصصة ومكلفة | الثنائيات الباعثة للضوء (LEDs)، والليزر، والإلكترونيات المتقدمة |

هل أنت مستعد لدمج عملية الترسيب الكيميائي للبخار المثالية في سير عمل مختبرك؟

في KINTEK، نحن متخصصون في توفير معدات المختبرات والمواد الاستهلاكية عالية الجودة والمصممة خصيصاً لتلبية احتياجات البحث والإنتاج المحددة لديك. سواء كنت بحاجة إلى الإنتاجية العالية لـ APCVD، أو دقة LPCVD، أو قدرات درجات الحرارة المنخفضة لـ PECVD، أو الأداء المتخصص لـ MOCVD، يمكن لخبرائنا مساعدتك في اختيار وتنفيذ الحل الأمثل لتعزيز نتائجك وكفاءتك.

اتصل بفريقنا اليوم لمناقشة متطلبات مشروعك واكتشاف كيف يمكن لـ KINTEK دعم نجاح مختبرك.

دليل مرئي

المنتجات ذات الصلة

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- معدات ترسيب البخار الكيميائي المعزز بالبلازما الدوارة المائلة فرن أنبوبي آلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- نظام معدات ترسيب البخار الكيميائي متعدد الاستخدامات ذو الأنبوب الحراري المصنوع حسب الطلب للعملاء

- فرن أنبوبي مقسم بدرجة حرارة 1200 درجة مئوية مع فرن أنبوبي مخبري من الكوارتز

يسأل الناس أيضًا

- ما هي تقنية الترسيب في الطور البخاري؟ دليل لطرق طلاء الأغشية الرقيقة بالترسيب الفيزيائي للبخار (PVD) والترسيب الكيميائي للبخار (CVD)

- كيف يعمل ترسيب الأغشية الرقيقة الكيميائي بالبلازما (PECVD)؟ تمكين ترسيب الأغشية الرقيقة عالية الجودة في درجات حرارة منخفضة

- ما هي ألوان الماس المصنوع بتقنية CVD؟ فهم العملية من اللون البني إلى الجمال عديم اللون

- ما هي طرق الترسيب؟ دليل لتقنيات الأغشية الرقيقة PVD و CVD

- ما هو الفرق بين الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) والترسيب الكيميائي للبخار (CVD)؟ اكتشف طريقة الترسيب المناسبة للأغشية الرقيقة