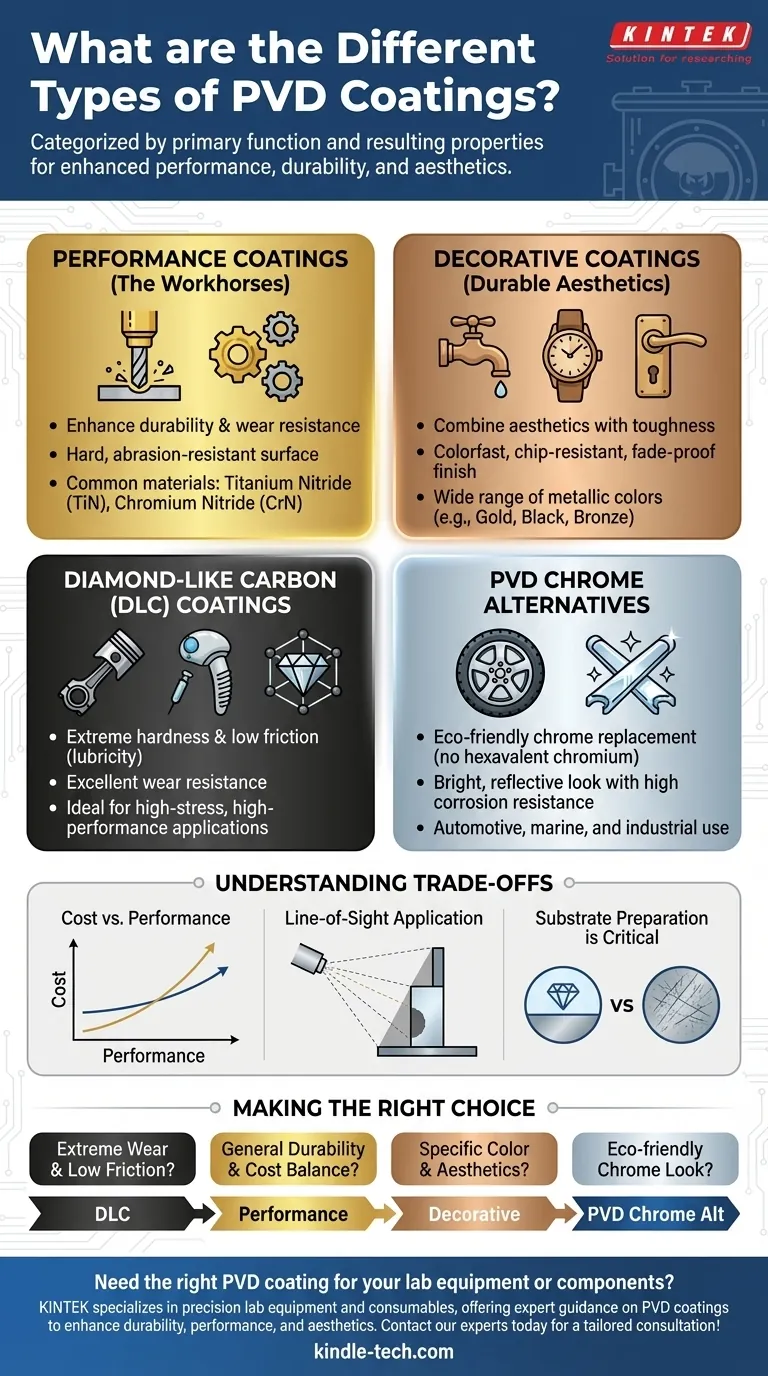

باختصار، تُصنّف طلاءات PVD حسب وظيفتها الأساسية وخصائصها الناتجة. تشمل الأنواع الرئيسية طلاءات الأداء للأغراض العامة لتعزيز المتانة، والطلاءات الزخرفية للجمع بين الجاذبية الجمالية والمتانة، والأغشية المتخصصة للغاية مثل الكربون الشبيه بالماس (DLC) للصلابة القصوى والاحتكاك المنخفض. تُطبق هذه الطلاءات من خلال عمليات ترسيب فيزيائي مختلفة في الفراغ، ولا ينبغي الخلط بينها وبين الترسيب الكيميائي للبخار (CVD).

اختيار طلاء PVD المناسب لا يتعلق بالطلاء نفسه، بل بالمشكلة التي تحتاج إلى حلها. النوع "الأفضل" هو الذي تلبي خصائصه المحددة — مثل الصلابة أو التزييت أو اللون — متطلبات تطبيقك للأداء أو طول العمر أو الجماليات بشكل مباشر.

ما هو PVD؟ نظرة عامة تأسيسية

المبدأ الأساسي: الترسيب الفيزيائي

الترسيب الفيزيائي للبخار (PVD) هو عملية طلاء بالفراغ حيث يتم تبخير مادة صلبة إلى بلازما من الذرات أو الجزيئات. ثم يتم نقل هذا البخار وترسيبه، ذرة بذرة، على ركيزة، مكونًا طبقة رقيقة ومتماسكة بإحكام.

تختلف هذه العملية جوهريًا عن الترسيب الكيميائي للبخار (CVD)، الذي يستخدم تفاعلات كيميائية على سطح الركيزة لتشكيل طبقة. PVD هي عملية فيزيائية بصرية مباشرة، بينما يمكن لـ CVD غالبًا أن يغطي أشكالًا هندسية أكثر تعقيدًا.

لماذا يتم اختيار PVD

يتم اختيار طلاءات PVD لخصائصها الفيزيائية الاستثنائية. فهي بطبيعتها صلبة، كثيفة، ومتينة، مما يوفر مقاومة كبيرة للتآكل والخدوش والتآكل. هذا المزيج الفريد من المتانة والتطبيق الرقيق يجعلها مثالية لتحسين سطح مجموعة واسعة من المنتجات دون تغيير أبعادها الأساسية.

دليل وظيفي لأنواع طلاء PVD

يُفهم "نوع" طلاء PVD بشكل أفضل من خلال وظيفته المقصودة. تحدد المادة المحددة المستخدمة — مثل نيتريد التيتانيوم أو الكروم — الخصائص النهائية للطلاء.

طلاءات الأداء (الأساسية)

هذه هي طلاءات PVD الأكثر شيوعًا، وهي مصممة في المقام الأول لزيادة عمر خدمة الأدوات والمكونات. توفر سطحًا صلبًا ومقاومًا للتآكل يحمي من التآكل والتآكل.

تشمل التطبيقات الشائعة أدوات القطع، والمثاقب، والقوالب، ومكونات المحركات. تُعد مواد مثل نيتريد التيتانيوم (TiN) ونيتريد الكروم (CrN) من المواد الأساسية في هذه الفئة، حيث توفر توازنًا ممتازًا بين التكلفة والأداء المحسن.

طلاءات الزينة (جماليات متينة)

غالبًا ما تُسمى طلاءات الزينة المتينة، تركز هذه الفئة على تحقيق لون وتشطيب محددين مع توفير متانة فائقة مقارنة بالطلاء أو الطلاء التقليدي.

يمكن لهذه الطلاءات أن تنتج مجموعة واسعة من التشطيبات المعدنية، بما في ذلك النحاس والذهب والأسود والبرونز. نظرًا لأن اللون جزء لا يتجزأ من بنية الطلاء، فإنه لن يتشقق أو يبهت أو يتغير لونه. وهذا يجعله مثاليًا للمنتجات الاستهلاكية التي يتم لمسها كثيرًا مثل الحنفيات والساعات والأجهزة المعمارية.

طلاءات الكربون الشبيه بالماس (DLC)

DLC هي فئة من طلاءات PVD تتميز بصلابتها القصوى، وقابليتها للتزييت (احتكاك منخفض)، ومقاومتها للتآكل، وهي خصائص تقترب من خصائص الماس الطبيعي.

وهذا يجعل DLC الحل الأمثل للتطبيقات عالية الأداء حيث يكون تقليل الاحتكاك ومنع التآكل أمرًا بالغ الأهمية. ستجده في أجزاء محركات رياضة السيارات الاحترافية، وزراعات طبية عالية الجودة، وأدوات قطع متطورة تعمل تحت ضغط شديد.

بدائل كروم PVD

تعتبر هذه الفئة بديلاً حديثًا وصديقًا للبيئة للكروم الصلب المطلي بالكهرباء التقليدي. يتضمن طلاء الكروم سداسي التكافؤ مواد كيميائية خطرة، والتي تقضي عليها عمليات PVD بالكامل.

توفر طلاءات كروم PVD المظهر اللامع والانعكاسي للكروم ولكن بصلابة ومقاومة للتآكل فائقتين. إنه خيار ممتاز لتطبيقات السيارات والبحرية والصناعية التي تبحث عن أداء عالٍ واستدامة.

فهم المقايضات

يتطلب اختيار طلاء PVD الموازنة بين احتياجات الأداء والقيود العملية.

التكلفة مقابل الأداء

هناك علاقة مباشرة بين مستوى أداء الطلاء وتكلفته. طلاء أداء TiN القياسي فعال للغاية واقتصادي. يوفر طلاء DLC الأكثر تقدمًا تزييتًا وصلابة فائقين ولكن بسعر أعلى بكثير.

تطبيق خط الرؤية

معظم عمليات PVD هي "خط رؤية"، مما يعني أن مادة الطلاء تنتقل في خط مستقيم من المصدر إلى الركيزة. قد يجعل هذا من الصعب تحقيق طلاء موحد على الأجزاء ذات الأشكال الهندسية الداخلية المعقدة أو الثقوب العميقة والضيقة.

تحضير الركيزة أمر بالغ الأهمية

طلاء PVD جيد بقدر السطح الذي يطبق عليه. يجب أن تكون الركيزة نظيفة تمامًا وأن يكون لها التشطيب السطحي المطلوب قبل الطلاء. لن تخفي العملية أو تصلح الخدوش الأساسية أو علامات الأدوات أو عيوب السطح الأخرى.

اتخاذ القرار الصحيح لتطبيقك

يجب أن يملي هدفك اختيارك. استخدم هذا كدليل لتضييق نطاق الفئة الوظيفية الأفضل لاحتياجاتك.

- إذا كان تركيزك الأساسي هو مقاومة التآكل الشديدة والاحتكاك المنخفض: يعتبر طلاء الكربون الشبيه بالماس (DLC) هو الخيار الأفضل للمكونات عالية الأداء.

- إذا كان تركيزك الأساسي هو تحسين عمر الأداة والمتانة العامة: يوفر طلاء الأداء القياسي مثل TiN أو CrN أفضل توازن بين التكلفة والوظيفة.

- إذا كان تركيزك الأساسي هو لون معين بمتانة عالية: سيوفر طلاء PVD الزخرفي الجمال المطلوب دون خطر التشقق أو البهتان.

- إذا كان تركيزك الأساسي هو استبدال الكروم الصلب التقليدي: يوفر بديل كروم PVD مظهرًا مشابهًا مع أداء محسن وملف بيئي أفضل.

في النهاية، يمكّنك فهم هذه الفئات من اختيار طلاء ليس مجرد ميزة، بل كحل استراتيجي لتحدي الهندسة أو التصميم الخاص بك.

جدول الملخص:

| نوع الطلاء | الوظيفة الأساسية | المواد الشائعة | الخصائص الرئيسية |

|---|---|---|---|

| طلاءات الأداء | تعزيز المتانة ومقاومة التآكل | TiN، CrN | صلب، مقاوم للتآكل، فعال من حيث التكلفة |

| طلاءات الزينة | الجمع بين الجماليات والمتانة | متنوعة (ذهبي، أسود، برونزي) | ثابت اللون، مقاوم للتشقق، تشطيب متين |

| الكربون الشبيه بالماس (DLC) | صلابة قصوى واحتكاك منخفض | قائم على الكربون | فائق الصلابة، احتكاك منخفض، مقاوم للتآكل |

| بدائل كروم PVD | بديل كروم صديق للبيئة | قائم على الكروم | تشطيب لامع، مقاومة عالية للتآكل |

هل تحتاج إلى طلاء PVD المناسب لمعدات أو مكونات مختبرك؟ تتخصص KINTEK في معدات ومستهلكات المختبرات الدقيقة، وتقدم إرشادات الخبراء بشأن طلاءات PVD لتعزيز المتانة والأداء والجماليات لتطبيقاتك المختبرية. دعنا نساعدك في اختيار حل الطلاء المثالي لإطالة عمر أدواتك وتحسين نتائجك. اتصل بخبرائنا اليوم للحصول على استشارة مخصصة!

دليل مرئي

المنتجات ذات الصلة

- طلاء الألماس المخصص بتقنية الترسيب الكيميائي للبخار (CVD) للتطبيقات المخبرية

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- عناصر التسخين المصنوعة من ثنائي سيليسيد الموليبدينوم (MoSi2) لعناصر التسخين في الأفران الكهربائية

- فرن أنبوبي مقسم 1200 درجة مئوية مع فرن أنبوبي مختبري من الكوارتز

- مصنع مخصص لأجزاء PTFE Teflon سلة زهور قابلة للتعديل الارتفاع

يسأل الناس أيضًا

- هل الطلاء الماسي دائم؟ الحقيقة حول متانته طويلة الأمد

- ما هي الأنواع الثلاثة للطلاء؟ دليل للطلاءات المعمارية والصناعية والخاصة

- ما هي عملية طلاء الألماس بالترسيب الكيميائي للبخار؟ ازرع طبقة ألماس فائقة ومترابطة كيميائيًا

- هل طلاء الماس يستحق العناء؟ تعظيم عمر المكون وأدائه

- ما هو طلاء الماس CVD؟ نمو طبقة ماسية فائقة الصلابة وعالية الأداء