العيوب الأساسية للبوتقة ليست متأصلة في الأداة نفسها، بل في القيود المادية والكيميائية للمواد المستخدمة في بنائها. لا توجد مادة بوتقة واحدة مثالية لكل تطبيق، مما يؤدي إلى مفاضلات حرجة تتعلق بالصدمة الحرارية، والتفاعلية الكيميائية، والعمر الافتراضي، والتكلفة، والتي يمكن أن تؤدي إلى فشل العملية أو تلوث المنتج إذا تم تجاهلها.

تكمن المشكلة الأساسية في أن "البوتقة المثالية"—الخاملة تمامًا، والمتينة إلى ما لا نهاية، والمحصنة ضد تغيرات درجات الحرارة القصوى—غير موجودة. كل بوتقة في العالم الحقيقي هي تسوية، وعيوبها هي الطرق المحددة التي تقصر بها عن هذا المثالية لمهمة معينة.

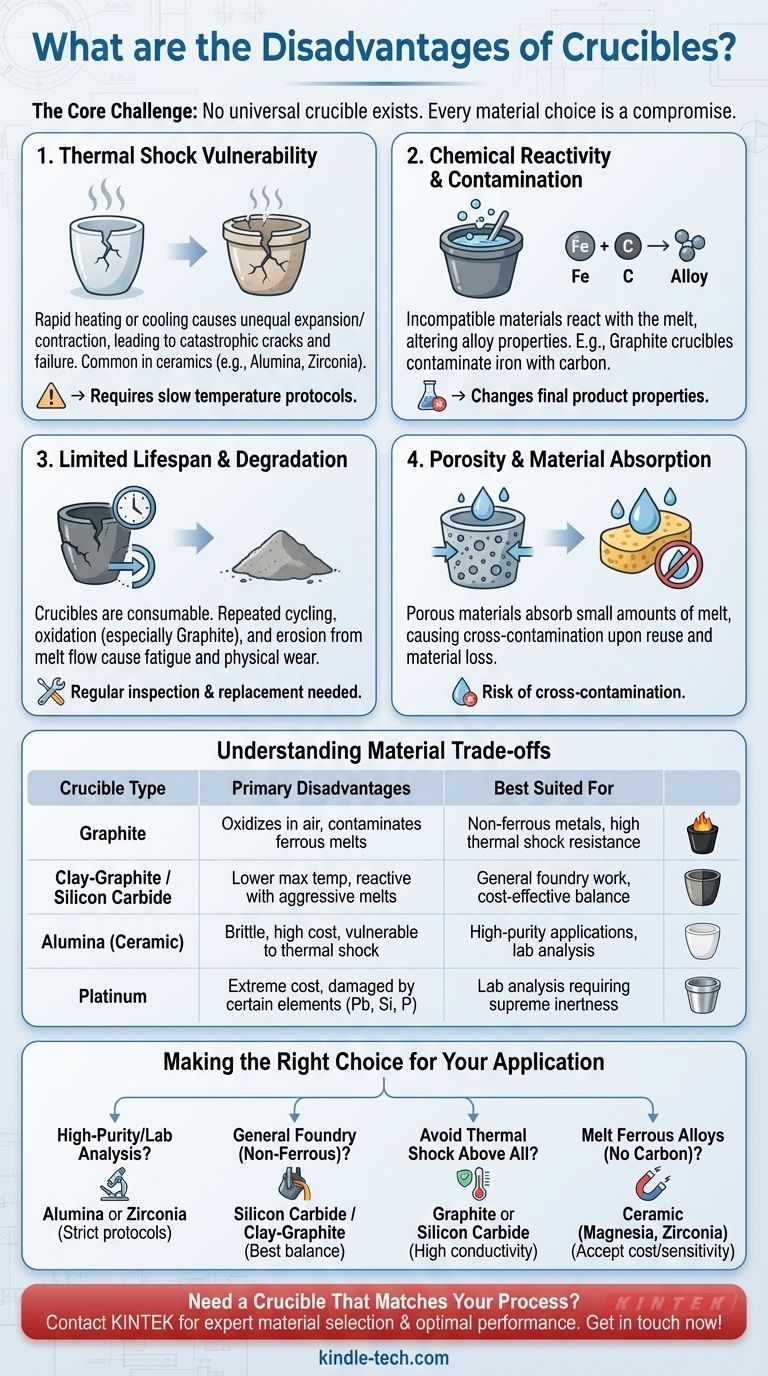

التحدي الأساسي: لا توجد بوتقة عالمية

البوتقة المثالية ستمتلك مقاومة هائلة لدرجات الحرارة، وستكون خاملة كيميائياً تجاه أي مادة، وستتحمل التسخين والتبريد السريع إلى أجل غير مسمى. عملياً، يمثل كل اختيار للمادة مجموعة من المفاضلات.

الضعف أمام الصدمة الحرارية

أحد العيوب الأساسية للعديد من البوتقات الخزفية (مثل الألومينا أو الزركونيا) هو قابليتها للتأثر بـ الصدمة الحرارية.

يحدث هذا عندما يتم تسخين البوتقة أو تبريدها بسرعة كبيرة جدًا، مما يتسبب في تمدد أو انكماش أجزاء مختلفة من المادة بمعدلات مختلفة. يمكن أن يؤدي الإجهاد الداخلي الناتج إلى فشل كارثي، مما يؤدي إلى تشققات وفقدان كامل للمحتويات المنصهرة.

التفاعلية الكيميائية والتلوث

البوتقة غير المتوافقة تمامًا مع محتوياتها ستتفاعل مع الانصهار. هذا وضع فشل حاسم.

على سبيل المثال، استخدام بوتقة جرافيت لصهر الحديد سيؤدي إلى ذوبان الكربون في الانصهار، مما يغير خصائص السبيكة النهائية. وبالمثل، يمكن للتدفقات القوية أو بعض المعادن أن تؤدي إلى تآكل أو "تبليل" جدران البوتقة بنشاط، مما يؤدي إلى تدهور البوتقة وتلوث المنتج.

محدودية العمر الافتراضي والتدهور

البوتقات هي سلع استهلاكية ذات عمر افتراضي محدود. إنها ليست أدوات دائمة.

الدورات الحرارية المتكررة، حتى عند القيام بها بعناية، تسبب كسورًا دقيقة وإجهادًا. التعرض للهواء في درجات حرارة عالية يمكن أن يسبب الأكسدة (خاصة في بوتقات الجرافيت)، في حين أن تدفق المادة المنصهرة يمكن أن يسبب التآكل المادي. يتطلب هذا التدهور فحصًا واستبدالًا منتظمًا، مما يزيد من التكاليف التشغيلية.

المسامية وامتصاص المادة

قد تكون بعض مواد البوتقات، وخاصة بعض درجات السيراميك، مسامية قليلاً.

تسمح هذه المسامية لكمية صغيرة من المادة المنصهرة بالامتصاص في جدران البوتقة. يمكن أن يؤدي هذا إلى تلوث متقاطع إذا تم إعادة استخدام البوتقة لسبائك أو مركب مختلف. كما أنه يمثل خسارة للمادة القيمة.

فهم المفاضلات المادية

تصبح العيوب واضحة عند مقارنة أنواع البوتقات الشائعة. غالبًا ما يكون الخيار الصحيح لعملية ما هو الخيار الخاطئ لعملية أخرى.

بوتقات الجرافيت

توفر هذه الموصلية الحرارية الممتازة، مما يجعلها مقاومة للغاية للصدمات الحرارية. ومع ذلك، فإنها تتأكسد بسهولة في الهواء في درجات الحرارة العالية وستلوث أي انصهار يمتص الكربون بسهولة، مثل المعادن الحديدية.

الطين-الجرافيت وكربيد السيليكون

هذه هي القوى العاملة في العديد من المسابك. إنها توفر توازنًا جيدًا بين مقاومة الصدمات الحرارية والمتانة والتكلفة. عيبها الرئيسي هو انخفاض درجة حرارة التشغيل القصوى مقارنة بالسيراميك النقي واحتمالية التفاعلية مع الانصهارات القوية العدوانية.

بوتقات الألومينا (السيراميك)

ممتازة للتطبيقات عالية النقاء بسبب خمولها الكيميائي ونقطة انصهارها العالية جدًا. عيوبها الرئيسية هي التكلفة العالية، والهشاشة الشديدة، والضعف الكبير أمام الصدمات الحرارية إذا لم يتم التعامل معها بتحكم دقيق في درجة الحرارة.

بوتقات البلاتين

لتحليل المختبرات، يوفر البلاتين خمولًا كيميائيًا فائقًا ونقطة انصهار عالية جدًا. عيوبه الساحقة هي تكلفته الباهظة وقابليته للتلف من قبل عناصر معينة (مثل الرصاص والسيليكون والفوسفور) في درجات الحرارة العالية.

اتخاذ الخيار الصحيح لتطبيقك

يتطلب اختيار البوتقة مطابقة قيودها المعروفة مع متطلبات عمليتك المحددة.

- إذا كان تركيزك الأساسي هو الانصهارات عالية النقاء أو تحليل المختبر: اختر الألومينا أو الزركونيا عالية النقاء، ولكن قم بتطبيق بروتوكولات تسخين وتبريد صارمة وبطيئة لمنع الصدمة الحرارية.

- إذا كان تركيزك الأساسي هو أعمال المسابك العامة للمعادن غير الحديدية: توفر بوتقة كربيد السيليكون أو الطين-الجرافيت أفضل توازن بين التكلفة والمتانة والأداء.

- إذا كان تركيزك الأساسي هو تجنب الصدمة الحرارية قبل كل شيء: تعتبر بوتقة الجرافيت أو كربيد السيليكون الخيار الأفضل بسبب موصليتها الحرارية العالية.

- إذا كان تركيزك الأساسي هو صهر السبائك الحديدية دون تلوث بالكربون: يجب عليك استخدام بوتقة سيراميك، مثل تلك المصنوعة من المغنيسيا أو الزركونيا، وقبول تكلفتها الأعلى وحساسيتها الحرارية.

إن فهم عيوب البوتقة هو الخطوة الأولى نحو ضمان عملية آمنة وناجحة وخالية من التلوث في درجات الحرارة العالية.

جدول ملخص:

| نوع البوتقة | العيوب الرئيسية | الأكثر ملاءمة لـ |

|---|---|---|

| الجرافيت | يتأكسد في الهواء، يلوث الانصهارات الحديدية | المعادن غير الحديدية، مقاومة الصدمات الحرارية |

| الطين-الجرافيت/كربيد السيليكون | درجة حرارة قصوى أقل، تفاعلية مع الانصهارات العدوانية | أعمال المسابك العامة، توازن فعال من حيث التكلفة |

| الألومينا (السيراميك) | هشة، تكلفة عالية، عرضة للصدمات الحرارية | تطبيقات عالية النقاء، تحليل المختبر |

| البلاتين | تكلفة عالية للغاية، يتلف بسبب عناصر معينة | تحليل المختبر الذي يتطلب خمولًا فائقًا |

هل تحتاج إلى بوتقة تتناسب مع عمليتك المحددة؟

قد يؤدي اختيار البوتقة الخاطئة إلى التلوث وفشل المعدات وتوقف مكلف. في KINTEK، نحن متخصصون في توفير معدات المختبرات والمواد الاستهلاكية المصممة خصيصًا لتطبيقاتك الفريدة في درجات الحرارة العالية. سيساعدك خبراؤنا في اختيار مادة البوتقة المثالية—سواء كنت تتطلب نقاءً عاليًا، أو مقاومة للصدمات الحرارية، أو خمولًا كيميائيًا—مما يضمن الأداء الأمثل والموثوقية لمختبرك أو مسكبك.

اتصل بنا اليوم لمناقشة احتياجاتك ودع KINTEK تعزز كفاءة وسلامة عمليتك. تواصل معنا الآن!

دليل مرئي

المنتجات ذات الصلة

- بوت سيراميك ألومينا Al2O3 نصف دائري بغطاء للسيراميك المتقدم الهندسي الدقيق

- بوتقة سيراميك متقدمة من الألومينا Al2O3 مع غطاء، بوتقة معملية أسطوانية

- بوتقة خزفية من الألومينا على شكل قوس مقاومة لدرجات الحرارة العالية للسيراميك المتقدم الدقيق الهندسي

- تحليل حراري متقدم للسيراميك الدقيق بوتقات الألومينا (Al2O3) لتحليل TGA DTA الحراري

- بوتقة سيراميك الألومينا المتقدمة عالية النقاوة Al2O3 للفرن الكهربائي المختبري

يسأل الناس أيضًا

- ما هي الوظيفة الأساسية لبووتقة الألومينا في تخليق Li2.07Ni0.62N؟ ضمان نقاء عالٍ واستقرار حراري

- ما هي أهمية استخدام بوتقة مغلقة؟ نصائح أساسية للتلبيد لمساحيق الولاستونيت/الكولمانيت

- لماذا يستخدم الجرافيت في صنع الأفران الصهرية المقاومة للحرارة؟ لأداء صهر فائق في درجات الحرارة العالية

- لماذا تُستخدم بوتقات أكسيد المغنيسيوم (MgO) لتلبيد حبيبات سيراميك LLZTO؟ ضمان النقاء والتوصيل الأيوني العالي

- ما هو الغرض من بوتقات الألومينا في دراسات تآكل Fe–Cr–B؟ ضمان الدقة في أبحاث الحركية

- لماذا تُستخدم بوتقات الألومينا عالية النقاء كحاويات في تجارب تآكل الرصاص السائل؟ ضمان نقاء التجربة

- ما هو الدور الذي يلعبه بوتقة الكوراندوم في الاختزال الكربوني الحراري الفراغي؟ ضمان النقاء الكيميائي والاستقرار

- كيف يسهل البوتقة الأسطوانية ذات القاع المخروطي نمو البلورات؟ تحسين تنوية البلورة الأحادية