بشكل عام، العيوب الرئيسية لطلاء الكربون الشبيه بالماس (DLC) هي ثباته الحراري المنخفض، ورقته المتأصلة التي تجعله يعتمد على صلابة الركيزة، وهشاشته، مما يؤدي إلى تحمل منخفض للصدمات أو تشوه السطح. على الرغم من صلابته الاستثنائية ونعومته، فإن DLC ليس درعًا غير قابل للتدمير عالميًا؛ إنه معالجة سطحية متخصصة ذات حدود تشغيل واضحة.

القيود الأساسية التي يجب فهمها هي أن DLC هو طلاء رقيق، وليس مادة صلبة. وبالتالي فإن أدائه يعتمد على النظام بأكمله: الطلاء، الركيزة التي يطبق عليها، والبيئة التشغيلية المحددة التي يواجهها.

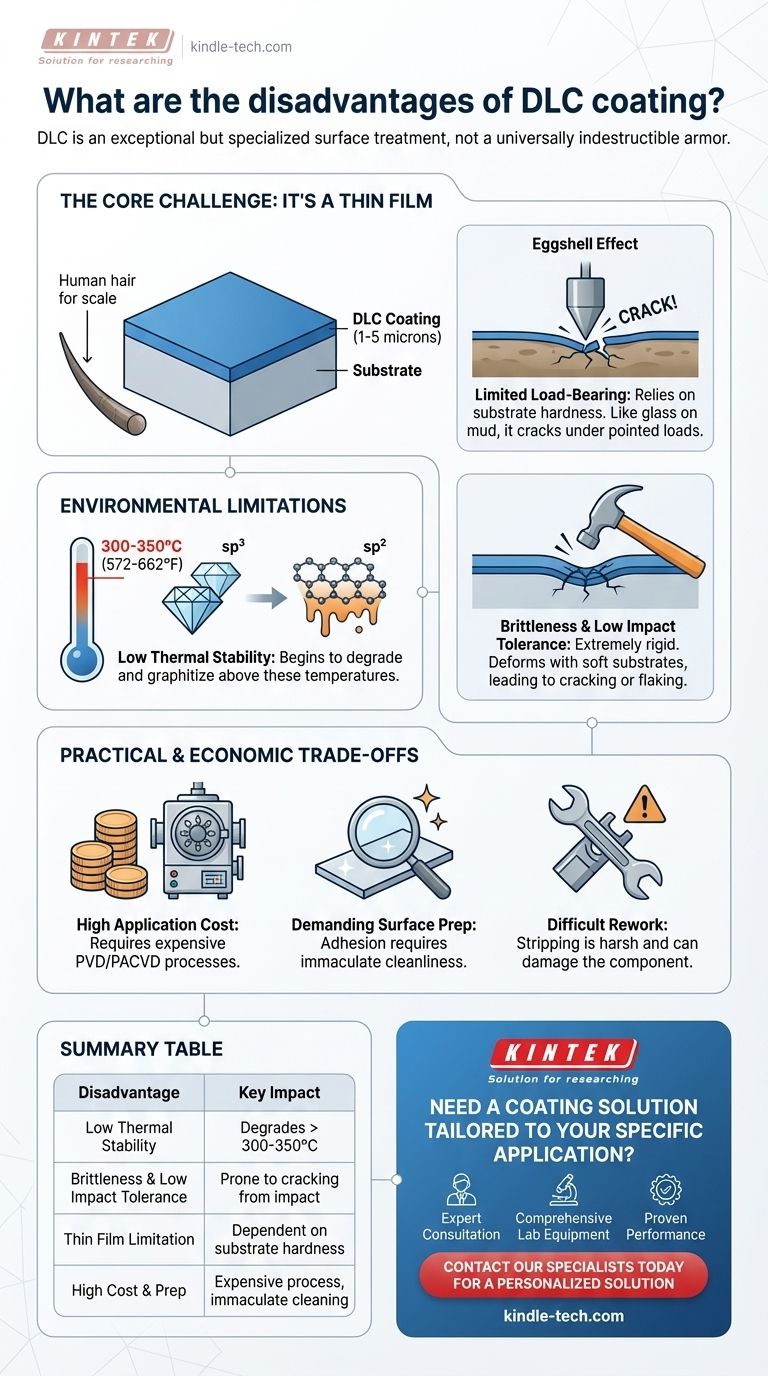

التحدي الأساسي: إنه طبقة رقيقة

تتراوح سماكة طلاءات DLC عادةً بين 1 و 5 ميكرومترات فقط—أرق من شعرة الإنسان. هذه الخاصية الأساسية هي مصدر أهم قيودها.

قدرة تحمل الأحمال محدودة

نظرًا لأن الطلاء رقيق جدًا، فإنه لا يستطيع تحمل الأحمال الثقيلة بمفرده. يعتمد كليًا على صلابة المادة الموجودة تحته، والمعروفة بالركيزة.

تطبيق DLC على ركيزة ناعمة (مثل الألومنيوم أو الفولاذ الطري) يشبه وضع لوح زجاجي رقيق فوق الطين. الزجاج صلب جدًا، لكن الحمل المدبب سيدفعه ببساطة إلى القاعدة الناعمة، مما يتسبب في تشققه وفشله.

"تأثير قشر البيض"

يؤدي هذا إلى حساسية عالية للصدمات. أي ضربة حادة أو خدش على جزء مطلي بـ DLC سيشوه مادة الركيزة الأكثر نعومة تحته. نظرًا لأن طبقة DLC شديدة الصلابة وغير قابلة للطرق، فإنها لا تستطيع التمدد مع الخدش وستتصدع أو تتقشر حول موقع الصدمة.

عدم القدرة على إخفاء العيوب

طبيعة DLC الرقيقة تعني أنها تتوافق تمامًا مع السطح الذي تُطبق عليه، بما في ذلك أي خدوش أو عيوب موجودة. لا يمكن تطبيقها في طبقات سميكة لملء الفجوات أو تنعيم سطح خشن، حيث أن الضغوط الداخلية العالية ستتسبب في انفصال الطبقة السميكة وتقشرها.

القيود البيئية والتطبيقية

يعتمد نجاح الطلاء على تفاعله مع بيئته. يؤدي DLC أداءً استثنائيًا في بعض الظروف ولكنه قد يكون غير مناسب في ظروف أخرى.

الحساسية لدرجة الحرارة

تبدأ معظم طلاءات DLC المتوفرة تجاريًا في التحلل وتفقد صلابتها عند درجات حرارة منخفضة نسبيًا، عادةً حوالي 300-350 درجة مئوية (572-662 درجة فهرنهايت).

عند درجات الحرارة هذه، تبدأ روابط الكربون الشبيهة بالماس (sp³) في التحول إلى روابط شبيهة بالجرافيت (sp²) الأكثر نعومة. هذه العملية، التي تسمى الجرافيتية، تقلل بشكل دائم من أداء الطلاء.

بينما يمكن أن تدفع متغيرات DLC المتخصصة الخالية من الهيدروجين أو المشبعة بالسيليكون هذا الحد إلى الأعلى، تظل درجة الحرارة قيدًا أساسيًا مقارنة بالطلاءات السيراميكية مثل TiN أو TiAlN.

التآكل للمواد الأكثر نعومة

في نظام الاحتكاك (سطحين يحتكان ببعضهما البعض)، يمكن أن يسبب السطح شديد الصلابة الذي يتحرك مقابل سطح ناعم جدًا مشاكل. إذا تم إقران DLC بسطح مقابل ناعم مثل سبيكة الألومنيوم، فإن أي حطام مجهري يمكن أن ينغرس في المادة الناعمة ثم يعمل على تآكل طلاء DLC، أو يمكن لـ DLC الصلب نفسه أن يسبب تآكلًا متسارعًا للجزء الأكثر نعومة.

فهم المفاضلات

بالإضافة إلى قيوده الفيزيائية، يحمل DLC مفاضلات عملية واقتصادية يجب مراعاتها أثناء اختيار المواد.

تكلفة أعلى

يتطلب تطبيق DLC عملية ترسيب فراغي معقدة (PVD أو PACVD). يتضمن ذلك معدات باهظة الثمن، وظروف غرف نظيفة، ومعالجة دفعية، مما يجعله أكثر تكلفة بكثير من المعالجات السطحية التقليدية مثل النيترة، الفوسفات، أو الطلاء بالكروم الصلب.

إعداد سطح متطلب

الالتصاق هو كل شيء. لكي يلتصق DLC بشكل صحيح، يجب أن يكون سطح الركيزة نظيفًا تمامًا وذو تشطيب محدد. أي تلوث من الزيوت، الأكاسيد، أو حتى الغبار يمكن أن يخلق نقطة ضعف، مما يتسبب في تقشر الطلاء أثناء الخدمة.

صعوبة التجريد وإعادة العمل

بمجرد تطبيقه، يصعب جدًا إزالة DLC دون إتلاف المكون الأساسي. عمليات التجريد الكيميائية والميكانيكية المطلوبة قاسية ويمكن أن تغير أبعاد الجزء أو تشطيب سطحه، مما يجعل إعادة العمل اقتراحًا صعبًا ومكلفًا.

اتخاذ القرار الصحيح لتطبيقك

يتطلب اختيار الطلاء مطابقة خصائصه لهدفك الهندسي الأساسي. DLC هو حل استثنائي ولكنه فقط للمشاكل الصحيحة.

- إذا كان تركيزك الأساسي هو تقليل الاحتكاك والتآكل الانزلاقي على جزء صلب ومستقر الأبعاد: DLC هو خيار ممتاز، بشرط أن تظل درجة حرارة التطبيق أقل من 300 درجة مئوية.

- إذا كان تطبيقك يتضمن صدمات، تأثيرات عالية، أو مادة أساسية ناعمة: يجب عليك إما تقوية الركيزة أولاً (على سبيل المثال، من خلال النيترة) أو اختيار طلاء أكثر صلابة ومرونة.

- إذا كان مكونك يعمل في بيئة ذات درجة حرارة عالية (فوق 350 درجة مئوية): DLC القياسي غير مناسب، ويجب عليك تقييم الطلاءات السيراميكية (مثل TiAlN) أو متغيرات DLC المتخصصة لدرجات الحرارة العالية.

- إذا كانت التكلفة هي المحرك الأساسي ومتطلبات الأداء معتدلة: من المرجح أن توفر عمليات الهندسة السطحية الأكثر تقليدية واقتصادية عائدًا أفضل على الاستثمار.

فهم هذه العيوب هو المفتاح للاستفادة بنجاح من خصائص DLC الرائعة حيث يمكن أن يكون لها أكبر تأثير.

جدول الملخص:

| العيوب | التأثير الرئيسي |

|---|---|

| ثبات حراري منخفض | يتدهور فوق 300-350 درجة مئوية (572-662 درجة فهرنهايت) |

| هشاشة وتحمل منخفض للصدمات | عرضة للتشقق أو التقشر من الصدمات الحادة |

| قيود الطبقة الرقيقة | يعتمد الأداء بشكل كبير على صلابة الركيزة |

| تكلفة تطبيق عالية | يتطلب عمليات ترسيب فراغي باهظة الثمن (PVD/PACVD) |

| إعداد سطح متطلب | يتطلب نظافة تامة لالتصاق صحيح |

هل تحتاج إلى حل طلاء مصمم خصيصًا لتطبيقك؟

فهم قيود طلاء DLC هو الخطوة الأولى لاختيار المعالجة السطحية المناسبة لمكوناتك. يتخصص الخبراء في KINTEK في مساعدة المختبرات والمصنعين على التنقل في هذه القرارات المعقدة في علم المواد.

نحن نقدم:

- استشارة الخبراء: سيقوم فريقنا بتحليل متطلبات تطبيقك—بما في ذلك درجة الحرارة، الحمل، ومادة الركيزة—للتوصية بالحل الأمثل للطلاء.

- معدات ومستهلكات مختبرية شاملة: من أنظمة الطلاء المتقدمة إلى الركائز نفسها، توفر KINTEK المواد والمعدات عالية الجودة التي تحتاجها لهندسة الأسطح الناجحة.

- أداء مثبت: تأكد من أن مكوناتك تلبي أهداف أدائها مع تجنب الفشل المكلف من خلال الاستفادة من معرفتنا الصناعية العميقة.

لا تدع قيود الطلاء تعرض مشروعك للخطر. اتصل بمتخصصينا اليوم للحصول على حل مخصص يزيد من الأداء والمتانة.

دليل مرئي

المنتجات ذات الصلة

- طلاء الألماس المخصص بتقنية الترسيب الكيميائي للبخار (CVD) للتطبيقات المخبرية

- بوتقة وقارب تبخير بالنحاس الخالي من الأكسجين لطلاء التبخير بالحزمة الإلكترونية

- أدوات قطع الماس CVD الفارغة للتشغيل الدقيق

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- رقائق وصفائح التيتانيوم عالية النقاء للتطبيقات الصناعية

يسأل الناس أيضًا

- ما هو ترسيب السيليكون بالترسيب الكيميائي للبخار المعزز بالبلازما (PECVD)؟ تحقيق أغشية رقيقة عالية الجودة ومنخفضة الحرارة

- ما هو الترسيب الكيميائي للبخار المنشط بالبلازما؟ تمكين ترسيب الأغشية الرقيقة في درجات حرارة منخفضة

- ما هي مزايا طلاء DLC؟ تحقيق صلابة فائقة، واحتكاك منخفض، ومقاومة للتآكل

- ما هي الأنواع المختلفة لمصادر البلازما؟ دليل لتقنيات التيار المستمر (DC) والتردد اللاسلكي (RF) والميكروويف

- ما هي سرعة الترسيب في الترسيب الكيميائي المعزز بالبلازما (PECVD)؟ حقق ترسيبًا عالي السرعة ومنخفض الحرارة لمختبرك

- كيف يسهل مصدر طاقة التردد الراديوي (RF) بتردد 13.56 ميجاهرتز تكثيف أغشية الأورجانوسيليكون؟

- ما هي عملية ترسيب نيتريد السيليكون PECVD؟ تحقيق ترسيب أغشية عالية الجودة ومنخفضة الحرارة

- ما هي عمليات ترسيب البلازما؟ تحقيق أغشية رقيقة عالية الأداء في درجات حرارة منخفضة