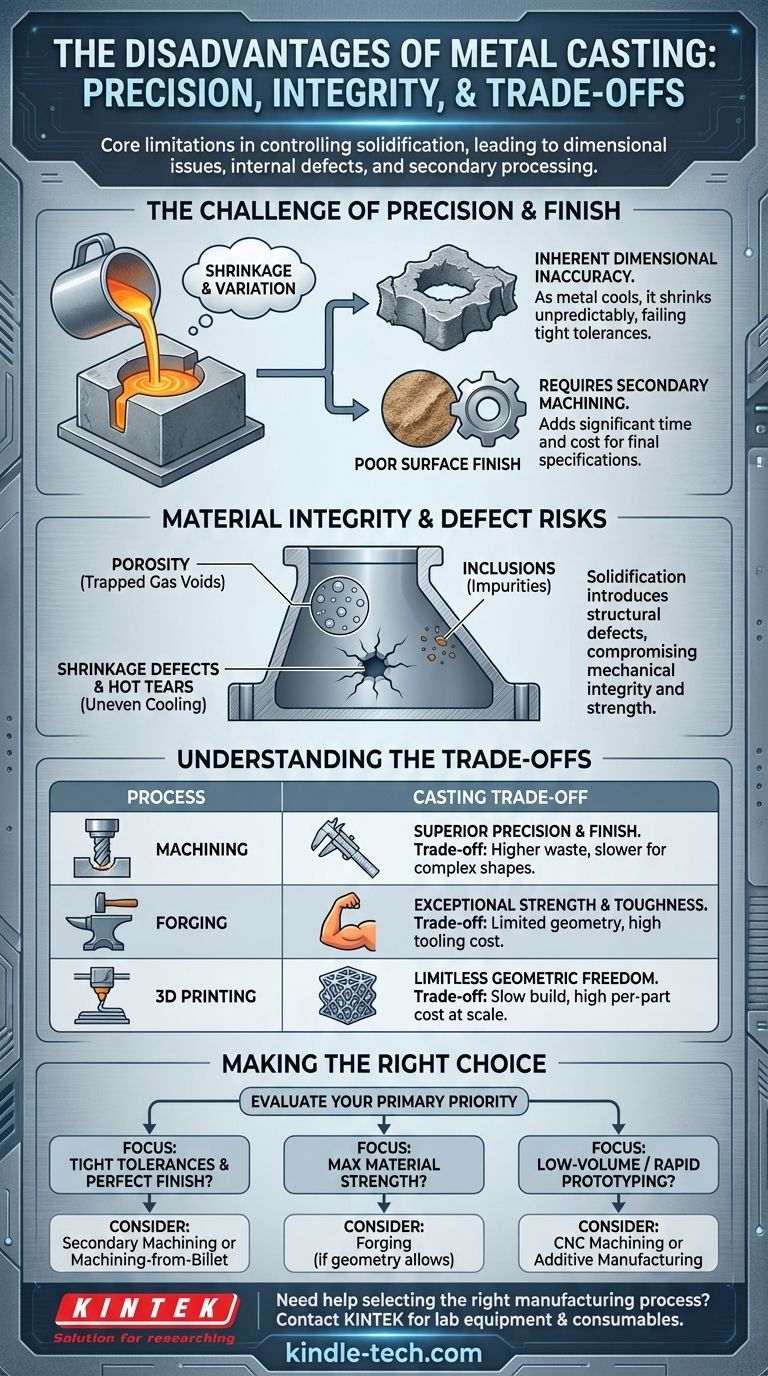

في حين أن صب المعادن عملية تصنيع أساسية ومتعددة الاستخدامات، إلا أنها تتميز بمجموعة حرجة من القيود. تنبع العيوب الرئيسية من التحديات في التحكم في عملية التصلب، مما يؤدي إلى مشاكل في الدقة الأبعاد، واحتمال وجود عيوب داخلية، والحاجة المتكررة إلى معالجة ثانوية مكلفة لتلبية المواصفات النهائية.

المفاضلة الأساسية في صب المعادن هي التضحية بالدقة الأبعاد، وتشطيب السطح، وربما قوة المادة، مقابل القدرة على إنتاج أشكال هندسية معقدة، غالبًا بأحجام كبيرة، بتكلفة منخفضة نسبيًا للوحدة.

تحدي الدقة والتشطيب

تتعلق العيوب الأكثر فورية وشيوعًا للصب بالأبعاد النهائية وجودة سطح الجزء. غالبًا ما تستلزم هذه المشكلات خطوات تصنيع إضافية، مما يزيد الوقت والتكلفة.

عدم الدقة الأبعاد المتأصلة

عندما يبرد المعدن المنصهر ويتصلب، فإنه ينكمش. إن التنبؤ بهذا الانكماش والتحكم فيه بتوحيد تام عبر هندسة معقدة أمر صعب للغاية.

يؤدي هذا إلى أجزاء نهائية قد لا تلبي التفاوتات الأبعاد الضيقة. تساهم عوامل مثل تشوه القالب والاختلافات الطفيفة في معدلات التبريد في هذا عدم الدقة.

سوء تشطيب السطح

سطح الجزء المصبوب هو نسخة طبق الأصل مباشرة من السطح الداخلي للقالب. بالنسبة للعمليات الشائعة مثل صب الرمل، ينتج عن ذلك نسيج خشن مميز.

حتى مع مواد القوالب الأكثر نعومة، نادرًا ما يكون التشطيب كما هو مقبول للأسطح المتزاوجة، ومناطق الختم، أو المكونات التي تكون فيها الجماليات حاسمة.

ضرورة التشغيل الثانوي

بسبب التفاوتات الضعيفة وتشطيب السطح، تتطلب جميع المسبوكات تقريبًا تشغيلًا ثانويًا.

يتضمن ذلك عمليات مثل الطحن، والخرط، والحفر، أو التجليخ لتحقيق الأبعاد والنعومة النهائية المطلوبة. تضيف خطوة المعالجة اللاحقة هذه تكلفة كبيرة وتلغي بعض مزايا السرعة الأولية للصب.

سلامة المواد ومخاطر العيوب

الانتقال من الحالة السائلة إلى الحالة الصلبة هو عملية متقلبة يمكن أن تؤدي إلى مجموعة من العيوب الهيكلية، مما يضر بالسلامة الميكانيكية للمكون النهائي.

المسامية

يمكن أن تذوب الغازات في المعدن المنصهر ثم تحتبس كفقاعات عندما يتصلب المعدن. هذا يخلق فراغات داخلية صغيرة تُعرف باسم المسامية.

تعمل هذه الفراغات كمراكز تركيز للضغط، مما يقلل من القوة الكلية للجزء ويجعله عرضة للفشل تحت الحمل، وخاصة الإجهاد.

الانكماش والتمزقات الساخنة

إذا بردت الأقسام السميكة من المسبوكة ببطء أكثر من الأقسام الرقيقة المجاورة، فقد يؤدي ذلك إلى إنشاء فراغات أو انخفاضات تسمى عيوب الانكماش.

علاوة على ذلك، إذا تم تقييد الجزء من الانكماش بحرية بواسطة القالب، فقد يؤدي ذلك إلى تراكم الإجهاد الذي يسبب تشكل الشقوق بينما لا يزال المعدن ساخنًا، وهو عيب يُعرف باسم التمزق الساخن أو التصدع الساخن.

الشوائب

يمكن أن تحتبس الشوائب غير المعدنية، مثل الجزيئات من مادة القالب (حبيبات الرمل)، أو الخبث، أو الأكاسيد، داخل المعدن المتصلب.

تعطل هذه الشوائب بنية الحبوب المعدنية وتخلق نقاط ضعف داخل الجزء، على غرار تأثير المسامية.

فهم المفاضلات: الصب مقابل العمليات الأخرى

تُفهم عيوب الصب بشكل أفضل عند مقارنتها بطرق التصنيع البديلة. يعتمد اختيارك بالكامل على المتطلبات المحددة للجزء.

الصب مقابل التشغيل الآلي

يوفر التشغيل الآلي من كتلة صلبة من المعدن (كتلة خام) دقة أبعاد وتشطيب سطح فائقين. كما ينتج جزءًا ذا بنية داخلية أكثر انتظامًا وقابلية للتنبؤ.

المفاضلة هي الهدر والوقت. التشغيل الآلي هو عملية طرحية تخلق كمية كبيرة من المواد الخردة (الرقائق) ويمكن أن تكون أبطأ بكثير وأكثر تكلفة لإنتاج أشكال معقدة من الصفر.

الصب مقابل الحدادة

تتضمن الحدادة تشكيل المعدن باستخدام قوى ضاغطة، مما يحسن بنية حبيبات المعدن وينتج أجزاء ذات قوة استثنائية، وصلابة، ومقاومة للإجهاد.

ومع ذلك، تقتصر الحدادة على أشكال هندسية أقل تعقيدًا من الصب وعادة ما تحمل تكلفة أدوات أعلى، مما يجعلها أكثر ملاءمة للتطبيقات عالية الأداء حيث تكون القوة ذات أهمية قصوى.

الصب مقابل التصنيع الإضافي (الطباعة ثلاثية الأبعاد)

توفر الطباعة ثلاثية الأبعاد المعدنية حرية هندسية شبه لا حدود لها بدون تكاليف أدوات أولية، مما يجعلها مثالية للنماذج الأولية، والأجزاء المخصصة، والمكونات المعقدة للغاية ذات الحجم المنخفض.

العيب الأساسي للطباعة ثلاثية الأبعاد هو سرعة البناء البطيئة وتكلفة الجزء الواحد العالية على نطاق واسع، مما يجعل الصب أكثر اقتصادية بكثير للإنتاج الضخم.

اتخاذ القرار الصحيح لهدفك

لتحديد ما إذا كانت عيوب الصب مقبولة لمشروعك، قم بتقييم أولويتك الهندسية الأساسية.

- إذا كان تركيزك الأساسي هو التفاوتات الضيقة والتشطيب المثالي: خطط للتشغيل الثانوي الكبير أو فكر في البدء بنهج التشغيل من كتلة خام.

- إذا كان تركيزك الأساسي هو أقصى قوة للمادة ومقاومة الإجهاد: الحدادة هي العملية المتفوقة للأجزاء ذات الأشكال الهندسية التي تسمح بذلك.

- إذا كان تركيزك الأساسي هو الإنتاج بكميات منخفضة أو النماذج الأولية السريعة: تجنب تكاليف الأدوات العالية للصب واستكشف التشغيل الآلي باستخدام الحاسب الآلي أو التصنيع الإضافي بدلاً من ذلك.

يعد فهم هذه القيود المتأصلة هو المفتاح للاستفادة من الصب بفعالية وتجنب عدم التوافق المكلف في التصنيع.

جدول الملخص:

| فئة العيب | القضايا الرئيسية | التأثير على الجزء النهائي |

|---|---|---|

| الدقة والتشطيب | عدم الدقة الأبعاد، السطح الخشن | يتطلب تشغيلًا ثانويًا، يزيد التكلفة |

| سلامة المواد | المسامية، الانكماش، التمزقات الساخنة، الشوائب | قوة منخفضة، مقاومة للإجهاد، احتمال الفشل |

| مقارنة العمليات | أقل دقة من التشغيل الآلي، أضعف من الحدادة، أبطأ من الطباعة ثلاثية الأبعاد للنماذج الأولية | غير مثالي للاحتياجات عالية الدقة، عالية القوة، أو ذات الحجم المنخفض |

هل تحتاج إلى مساعدة في اختيار عملية التصنيع المناسبة لمختبرك أو لاحتياجات الإنتاج؟ في KINTEK، نحن متخصصون في توفير معدات المختبرات والمواد الاستهلاكية لمساعدتك في تحليل المواد، واختبار النماذج الأولية، وضمان مراقبة الجودة—سواء كنت تعمل مع أجزاء مصبوبة، أو مطروقة، أو مطبوعة ثلاثية الأبعاد. اتصل بخبرائنا اليوم لمناقشة كيف يمكننا دعم مشروعك بأدوات دقيقة وحلول موثوقة مصممة خصيصًا لمتطلبات المختبر.

دليل مرئي

المنتجات ذات الصلة

يسأل الناس أيضًا

- ما هي استخدامات القوالب؟ إطلاق الإنتاج الضخم للأجزاء الدقيقة

- كيف يحسن الضغط الأيزوستاتيكي الساخن (HIP) كثافة سبائك التنغستن والنحاس؟ تحقيق كثافة قريبة من النظرية بضغط عالٍ

- لماذا يعتبر الضغط الأيزوستاتيكي البارد (CIP) ضروريًا لـ NaSICON؟ تحقيق أقصى كثافة خضراء وموصلية أيونية

- ما هو القالب في التصنيع؟ إطلاق العنان للإنتاج الضخم باستخدام الأدوات الدقيقة

- كيف تعمل آلة الضغط الأيزوستاتيكي الساخن (HIP) على تحسين سبائك AlFeTiCrZnCu؟ تحقيق صلابة 10 جيجا باسكال وكثافة قصوى