على الرغم من دقتها العالية، فإن التقسية بالفراغ ليست حلاً شاملاً. عيوبها الرئيسية هي التكاليف الأعلى بكثير، ومعدلات التبريد الأبطأ التي تحد من استخدامها مع بعض أنواع الفولاذ، ودورات المعالجة الأطول التي يمكن أن تؤثر على إنتاجية الإنتاج بكميات كبيرة.

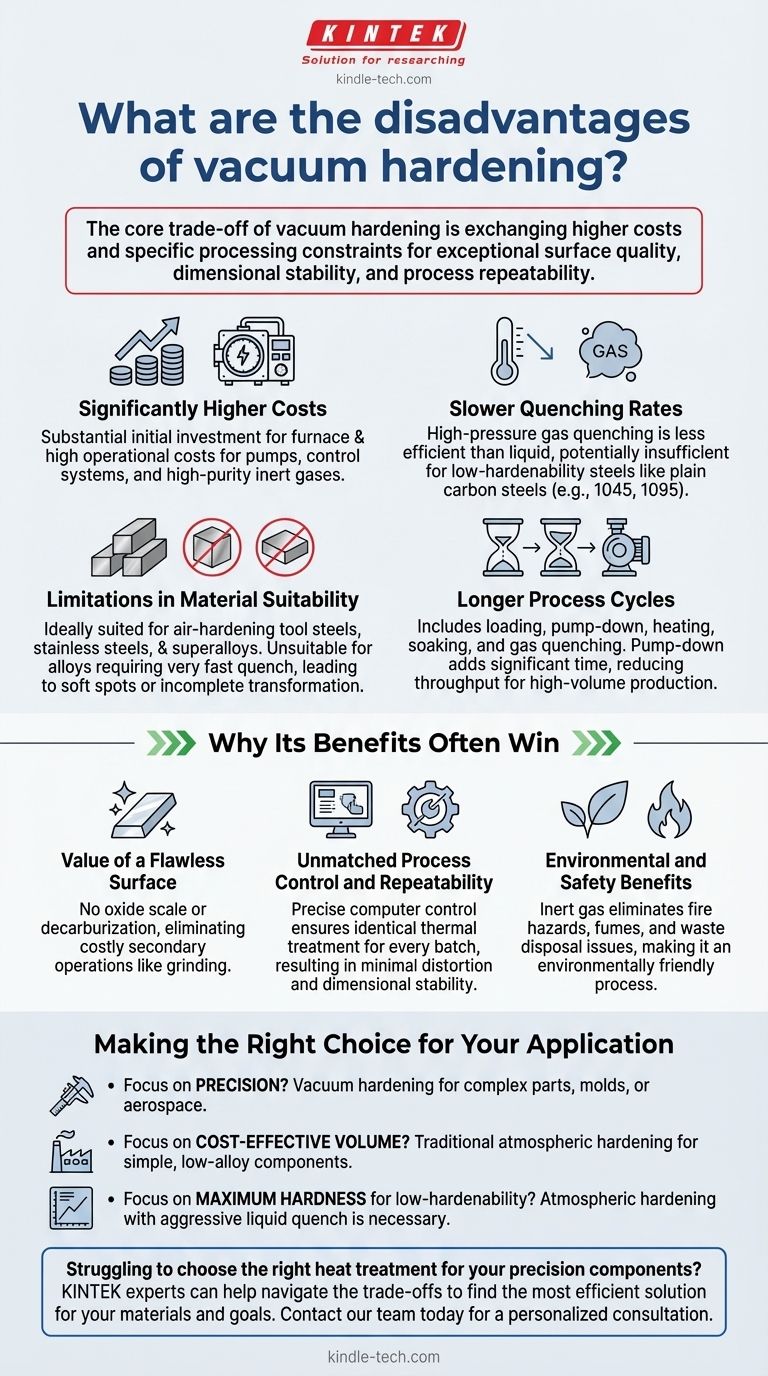

المقايضة الأساسية للتقسية بالفراغ هي استبدال التكاليف الأعلى وقيود المعالجة المحددة بجودة سطح استثنائية، واستقرار الأبعاد، وقابلية تكرار العملية. فهم هذه القيود هو المفتاح لتحديد ما إذا كان الاستثمار مبررًا لتطبيقك المحدد.

نظرة فاحصة على العيوب الرئيسية

توفر التقسية بالفراغ بيئة نقية ومتحكم بها، ولكن هذه البيئة تأتي مع قيود متأصلة. هذه العيوب ليست فشلاً في العملية، بل هي جوانب أساسية لفيزيائها واقتصادياتها.

استثمار كبير في التكلفة

العيب الأكثر فورية وأهمية هو التكلفة. إن النفقات الرأسمالية الأولية لفرن الفراغ وتكاليف التشغيل أعلى بكثير من أفران الغلاف الجوي التقليدية.

يعود ذلك إلى تعقيد المعدات، بما في ذلك مضخات التفريغ القوية، وأنظمة التحكم الحاسوبية المتطورة، والحاجة إلى غازات خاملة عالية النقاء (مثل النيتروجين أو الأرجون) للتبريد.

معدلات تبريد أبطأ

تستخدم أفران الفراغ عادةً التبريد بالغاز عالي الضغط لتبريد الأجزاء. على الرغم من نظافته والتحكم فيه، إلا أن الغاز وسط أقل كفاءة بكثير في نقل الحرارة من السوائل مثل الزيت أو الماء.

قد يكون معدل التبريد الأبطأ هذا غير كافٍ لتحقيق الصلابة المطلوبة في المواد ذات قابلية التصلب المنخفضة، مثل الفولاذ الكربوني العادي (مثل 1045، 1095). تتطلب هذه السبائك تبريدًا سريعًا للغاية للتحول بشكل صحيح، وهو ما لا يمكن أن يوفره إلا التبريد السائل القوي.

قيود في ملاءمة المواد

بسبب التبريد الأبطأ، فإن التقسية بالفراغ مناسبة بشكل مثالي لفولاذ الأدوات الذي يتصلب بالهواء (مثل A2 أو D2)، والفولاذ المقاوم للصدأ، والسبائك الفائقة. تم تصميم هذه المواد لتتصلب بمعدلات تبريد أبطأ.

إنها غير مناسبة بشكل عام للسبائك التي تتطلب تبريدًا سريعًا جدًا لتحقيق أقصى صلابة محتملة. قد يؤدي محاولة تقسية هذه المواد بالفراغ إلى بقع ناعمة، وتحول غير مكتمل، وخصائص ميكانيكية دون المستوى.

دورات معالجة أطول

تتضمن دورة التقسية بالفراغ مراحل متعددة: التحميل، وضخ الغرفة لخلق فراغ، والتسخين، والنقع عند درجة الحرارة، والتبريد بالغاز.

تضيف مرحلة الضخ وقتًا طويلاً إلى العملية الكلية مقارنةً بوضع الجزء ببساطة في فرن الغلاف الجوي. يمكن أن يقلل هذا من الإنتاجية الإجمالية ويجعله أقل اقتصادية للمكونات ذات الحجم الكبير والهامش المنخفض.

فهم المقايضات: لماذا غالبًا ما تفوز فوائدها

يجب موازنة العيوب مقابل المزايا الفريدة التي لا يمكن لأي عملية أخرى أن تقدمها. بالنسبة للتطبيقات ذات القيمة العالية، غالبًا ما تكون هذه الفوائد غير قابلة للتفاوض.

قيمة السطح الخالي من العيوب

تترك التقسية التقليدية طبقة من أكسيد القشور ويمكن أن تستنفد الكربون من السطح (إزالة الكربنة)، وكلاهما يجب إزالته من خلال عمليات ثانوية مكلفة مثل الطحن أو السفع الرملي.

تنتج التقسية بالفراغ أجزاء نظيفة، ساطعة، وخالية من عيوب السطح. بالنسبة للأدوات الدقيقة، والقوالب، أو مكونات الفضاء الجوي، فإن هذا يلغي خطوات ما بعد المعالجة ويحافظ على التفاصيل المعقدة للتصميم.

تحكم لا مثيل له في العملية وقابلية التكرار

توفر أفران الفراغ الحديثة تحكمًا كاملاً ومحوسبًا في كل مرحلة من مراحل العملية. وهذا يضمن أن كل جزء في كل دفعة يتلقى نفس المعالجة الحرارية بالضبط.

تؤدي هذه الدرجة العالية من التحكم إلى الحد الأدنى من التشوه واستقرار الأبعاد الاستثنائي. بالنسبة للمكونات ذات التفاوتات الضيقة، تقلل هذه القدرة على التنبؤ من معدلات الخردة وتضمن أداءً موثوقًا.

الفوائد البيئية والسلامة

يؤدي استخدام الغاز الخامل للتبريد إلى التخلص من مخاطر الحريق، والأبخرة الضارة، ومشاكل التخلص من النفايات المرتبطة بخزانات التبريد بالزيت التقليدية. التقسية بالفراغ هي عملية نظيفة بطبيعتها وصديقة للبيئة، وهو اعتبار متزايد في التصنيع الحديث.

اتخاذ القرار الصحيح لتطبيقك

يعتمد قرار استخدام التقسية بالفراغ كليًا على متطلبات المكون نفسه.

- إذا كان تركيزك الأساسي على الدقة وسلامة السطح: بالنسبة لفولاذ الأدوات المعقد، وقوالب الحقن، أو أجزاء الفضاء الجوي حيث تكون دقة الأبعاد ذات أهمية قصوى، فإن التقسية بالفراغ هي الخيار الحاسم.

- إذا كان تركيزك الأساسي على الإنتاج بكميات كبيرة وفعالية التكلفة: بالنسبة للمكونات البسيطة المصنوعة من الفولاذ منخفض السبائك حيث يكون التآكل الطفيف مقبولاً، فمن المرجح أن تكون التقسية التقليدية في الغلاف الجوي أكثر اقتصادية.

- إذا كان تركيزك الأساسي على تحقيق أقصى صلابة في فولاذ ذي قابلية تصلب منخفضة: ستحتاج على الأرجح إلى التبريد القوي للسائل، مما يجعل التقسية في الغلاف الجوي الخيار التقني الضروري.

من خلال فهم هذه المقايضات الأساسية، يمكنك تحديد بثقة متى تبرر دقة التقسية بالفراغ استثمارها.

جدول الملخص:

| العيب | التأثير الرئيسي |

|---|---|

| تكلفة عالية | استثمار رأسمالي كبير وتكاليف تشغيلية. |

| تبريد أبطأ | يحد من الاستخدام مع الفولاذ ذي قابلية التصلب المنخفضة مثل 1045 أو 1095. |

| قيود المواد | الأفضل لفولاذ التصلب بالهواء؛ غير مناسب للسبائك التي تحتاج إلى تبريد سريع. |

| أوقات دورة أطول | يقلل من الإنتاجية، وأقل اقتصادية للإنتاج بكميات كبيرة. |

هل تواجه صعوبة في اختيار المعالجة الحرارية المناسبة لمكوناتك الدقيقة؟ تتخصص KINTEK في معدات ومستلزمات المختبرات، وتخدم احتياجات المختبرات. يمكن لخبرائنا مساعدتك في التنقل بين مقايضات العمليات مثل التقسية بالفراغ للعثور على الحل الأكثر كفاءة وفعالية من حيث التكلفة لموادك وأهداف الإنتاج المحددة. اتصل بفريقنا اليوم للحصول على استشارة شخصية واكتشف كيف يمكن لخبرتنا تعزيز قدرات مختبرك وضمان أفضل النتائج.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن التلدين بالتفريغ الهوائي

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن معالجة حرارية بالفراغ من الجرافيت بدرجة حرارة 2200 درجة مئوية

يسأل الناس أيضًا

- كيف تؤثر درجة حرارة التلبيد على حجم الجسيمات؟ المفتاح للتحكم في البنية المجهرية

- ما هو VAR في علم المعادن؟ تحقيق نقاء وأداء معدني فائق

- كيف تتحكم أفران التفاعل ذات درجات الحرارة العالية في مركبات المصفوفة المعدنية المتكاملة (MMCs)؟ إتقان دقة المواد وسلامة الهيكل

- ما نوع الفرن المستخدم للتكليس والصهر؟ اختر التقنية المناسبة لعمليتك

- ما هي عملية تكليس الجسيمات؟ دليل خطوة بخطوة لعلم المعادن المساحيق

- ما هي مزايا استخدام فرن تفريغ لتجفيف ATL-POSS؟ تحقيق إزالة فائقة للمذيبات واستقرار المواد

- ما هي درجة حرارة فرن المعالجة الحرارية؟ إتقان الدقة لخصائص المواد الخاصة بك

- ما هي مشاكل اللحام بالنحاس الصلب؟ إدارة الحرارة والنظافة وسلامة المواد