القيود الأساسية للترسيب الفيزيائي للبخار (PVD) هي طبيعته التي تعتمد على "خط الرؤية"، مما يجعل من الصعب طلاء الأشكال المعقدة، والقيود الخاصة بالعملية مثل متطلبات المواد واحتمال ظهور عيوب سطحية. على عكس الترسيب الكيميائي للبخار (CVD)، حيث يغطي الغاز جميع الأسطح بشكل موحد، يتضمن PVD نقل المواد فيزيائيًا من مصدر إلى ركيزة في خط مستقيم، مما يخلق "ظلالًا" على الأجزاء المعقدة.

التحدي الأساسي لـ PVD لا يتعلق بما إذا كان يمكنه إنشاء طلاء عالي الجودة، بل يتعلق بالمكان الذي يمكنه وضع هذا الطلاء فيه. ترتبط فعاليته ارتباطًا جوهريًا بالمسار المباشر وغير المعوق بين مصدر المادة والسطح المستهدف.

القيود الأساسية: مشكلة "خط الرؤية"

يعمل الترسيب الفيزيائي للبخار عن طريق قصف مادة مصدر صلبة ("الهدف") بالطاقة، مما يتسبب في قذف الذرات أو الجزيئات. ثم تنتقل هذه الجزيئات المقذوفة عبر الفراغ وتتكثف على الركيزة، لتشكل طبقة رقيقة.

ماذا يعني "خط الرؤية"

تنتقل الجزيئات في مسار مستقيم من المصدر إلى الركيزة. أي جزء من الركيزة لا يقع في خط الرؤية المباشر للمصدر لن يتم طلاؤه.

هذا هو الاختلاف الأكثر أهمية عند مقارنة PVD بطبيعة الترسيب الكيميائي للبخار (CVD) التي لا تعتمد على خط الرؤية، حيث يمكن لغاز السلائف أن يتدفق حول الأشكال الهندسية المعقدة وداخلها.

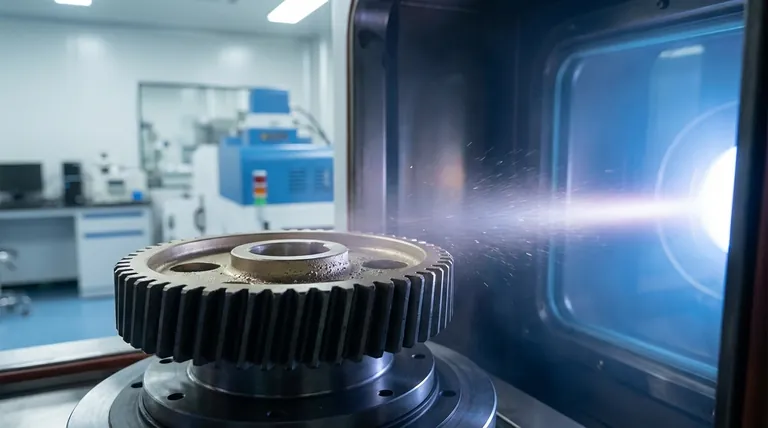

صعوبة مع الأشكال الهندسية المعقدة

بسبب متطلبات المسار المباشر هذه، يواجه PVD صعوبة في طلاء الأجزاء الداخلية للأنابيب، أو التجاويف، أو الجزء الخلفي من الجسم دون تركيبات معقدة ومكلفة غالبًا لتدوير الجزء أثناء العملية.

حتى مع الدوران، فإن تحقيق طلاء موحد تمامًا داخل الزوايا الحادة أو القنوات العميقة أمر صعب للغاية.

القيود الخاصة بالعملية

يشمل مصطلح "PVD" العديد من التقنيات المختلفة، لكل منها مجموعة فريدة من القيود. الطريقة المستخدمة لتبخير مادة المصدر تقدم مقايضات محددة.

متطلبات المواد لترسيب القوس

إحدى طرق PVD الشائعة، ترسيب بخار القوس، لا يمكن استخدامها إلا مع مواد مصدر موصلة للكهرباء. تعتمد العملية على إنشاء قوس كهربائي على السطح المستهدف لتبخيره، وهو أمر غير ممكن مع المواد العازلة مثل العديد من السيراميك.

عيوب السطح من "الجسيمات الكبيرة"

يُعرف ترسيب القوس أيضًا بقذف كريات منصهرة مجهرية، غالبًا ما تسمى "الجسيمات الكبيرة"، من مادة المصدر. يمكن أن تنغمس هذه القطرات في الفيلم النامي، مما يؤدي إلى تكوين عقيدات سطحية وعيوب أخرى يمكن أن تضر بسلامة الطلاء أو مظهره.

معدلات الترسيب والتسخين

يمكن أن تكون عمليات PVD الأخرى، مثل الرش، ذات معدلات ترسيب منخفضة نسبيًا مقارنة بالتبخير الحراري أو CVD، مما يزيد من وقت العملية والتكلفة. علاوة على ذلك، تولد بعض الطرق، مثل ترسيب القوس الأنودي، حرارة إشعاعية كبيرة، مما قد يمثل مشكلة للركائز الحساسة للحرارة.

فهم المقايضات: PVD مقابل CVD

لفهم قيود PVD بشكل كامل، من المفيد مقارنتها مباشرة بنظيرتها الكيميائية، CVD، التي تعتمد على التفاعلات الكيميائية على سطح الركيزة.

تغطية الطلاء مقابل درجة حرارة التشغيل

يتفوق CVD في إنشاء طبقات متجانسة للغاية (مطابقة) على المكونات ذات الأشكال المعقدة لأن غاز السلائف يصل إلى كل سطح. ومع ذلك، غالبًا ما يتطلب CVD درجات حرارة عالية جدًا لبدء التفاعل الكيميائي.

يمكن غالبًا إجراء PVD، على الرغم من محدوديته بخط الرؤية، عند درجات حرارة أقل بكثير، مما يجعله مناسبًا للمواد التي لا تستطيع تحمل حرارة عملية CVD.

حجم الغرفة وقابلية التوسع

تحد كلتا العمليتين من حجم غرف الفراغ الخاصة بهما، مما يجعل من الصعب طلاء الأسطح الكبيرة جدًا. يجب عادةً تقسيم الأجزاء إلى مكونات فردية قبل وضعها في غرفة الطلاء لأي من الطريقتين.

اتخاذ الخيار الصحيح لتطبيقك

يعتمد القرار بين PVD وطرق الطلاء الأخرى كليًا على هندسة الجزء الخاص بك ومتطلبات المواد الخاصة بك.

- إذا كان تركيزك الأساسي هو طلاء الأسطح الداخلية المعقدة أو الأجزاء ثلاثية الأبعاد بشكل موحد: فإن CVD هو دائمًا الخيار الأفضل بسبب طبيعته التي لا تعتمد على خط الرؤية.

- إذا كان تركيزك الأساسي هو ترسيب فيلم عالي النقاء على سطح خارجي مسطح أو بسيط: فإن PVD هو خيار ممتاز، وغالبًا ما يكون أقل حرارة وقابل للتحكم بدرجة عالية.

- إذا كان الجزء الخاص بك حساسًا لدرجات الحرارة العالية: فمن المرجح أن تكون عملية PVD ذات درجة الحرارة المنخفضة مثل الرش مناسبة بشكل أفضل من عملية CVD ذات درجة الحرارة العالية.

في النهاية، فهم قيود طريقة الترسيب هو المفتاح لاختيار العملية الأكثر فعالية لهدفك المحدد.

جدول الملخص:

| القيود | التحدي الرئيسي | التأثير على الطلاء |

|---|---|---|

| طبيعة خط الرؤية | تنتقل الجزيئات في خطوط مستقيمة، مما يخلق ظلالًا | عدم القدرة على طلاء الأشكال الهندسية المعقدة والتجاويف والأسطح الداخلية بشكل موحد |

| متطلبات المواد (PVD القوسي) | يتطلب مواد مصدر موصلة للكهرباء | لا يمكن استخدامه مع المواد العازلة مثل العديد من السيراميك |

| عيوب السطح (PVD القوسي) | قذف كريات منصهرة مجهرية ("جسيمات كبيرة") | يخلق عقيدات ويضر بسلامة الطلاء ومظهره |

| معدل الترسيب والحرارة | بعض الطرق لها معدلات ترسيب منخفضة أو تولد حرارة كبيرة | يزيد من وقت العملية/التكلفة ويمكن أن يتلف الركائز الحساسة للحرارة |

| حجم الغرفة | محدود بأبعاد غرفة الفراغ | يصعب طلاء الأسطح الكبيرة جدًا في دفعة واحدة |

هل تواجه صعوبة في اختيار طريقة الطلاء المناسبة لمكونات مختبرك المعقدة؟ تتخصص KINTEK في معدات ومستهلكات المختبرات، وتلبي جميع احتياجات مختبرك. يمكن لخبرائنا مساعدتك في التنقل بين المقايضات بين PVD و CVD والتقنيات الأخرى للعثور على الحل الأمثل لتطبيقك المحدد، مما يضمن طلاءات عالية الجودة ومتينة لموادك. اتصل بنا اليوم عبر نموذج الاتصال [#ContactForm] لمناقشة مشروعك واكتشاف كيف يمكننا تعزيز قدرات مختبرك!

دليل مرئي

المنتجات ذات الصلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- فرن أنبوبي ترسيب بخار كيميائي ذو حجرة مقسمة مع نظام محطة تفريغ معدات آلة ترسيب بخار كيميائي

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- معدات التعقيم بالـ VHP بيروكسيد الهيدروجين معقم مساحات H2O2

- قارب تبخير خاص من الموليبدينوم والتنجستن والتنتالوم

يسأل الناس أيضًا

- ما هي عملية الترسيب الكيميائي للبخار المعزز بالبلازما؟ تحقيق ترسيب الأغشية الرقيقة في درجات حرارة منخفضة

- لماذا يستخدم PECVD عادةً مدخل طاقة التردد اللاسلكي (RF)؟ لترسيب الأغشية الرقيقة الدقيق في درجات الحرارة المنخفضة

- ما هو الترسيب الكيميائي للبخار المنشط بالبلازما؟ تمكين ترسيب الأغشية الرقيقة في درجات حرارة منخفضة

- كيف تخلق طاقة التردد اللاسلكي (RF) البلازما؟ احصل على بلازما مستقرة وعالية الكثافة لتطبيقاتك

- ما هو ترسيب البلازما الكيميائي للبخار (CVD)؟ اكتشف ترسيب الأغشية الرقيقة بدرجة حرارة منخفضة للمواد الحساسة