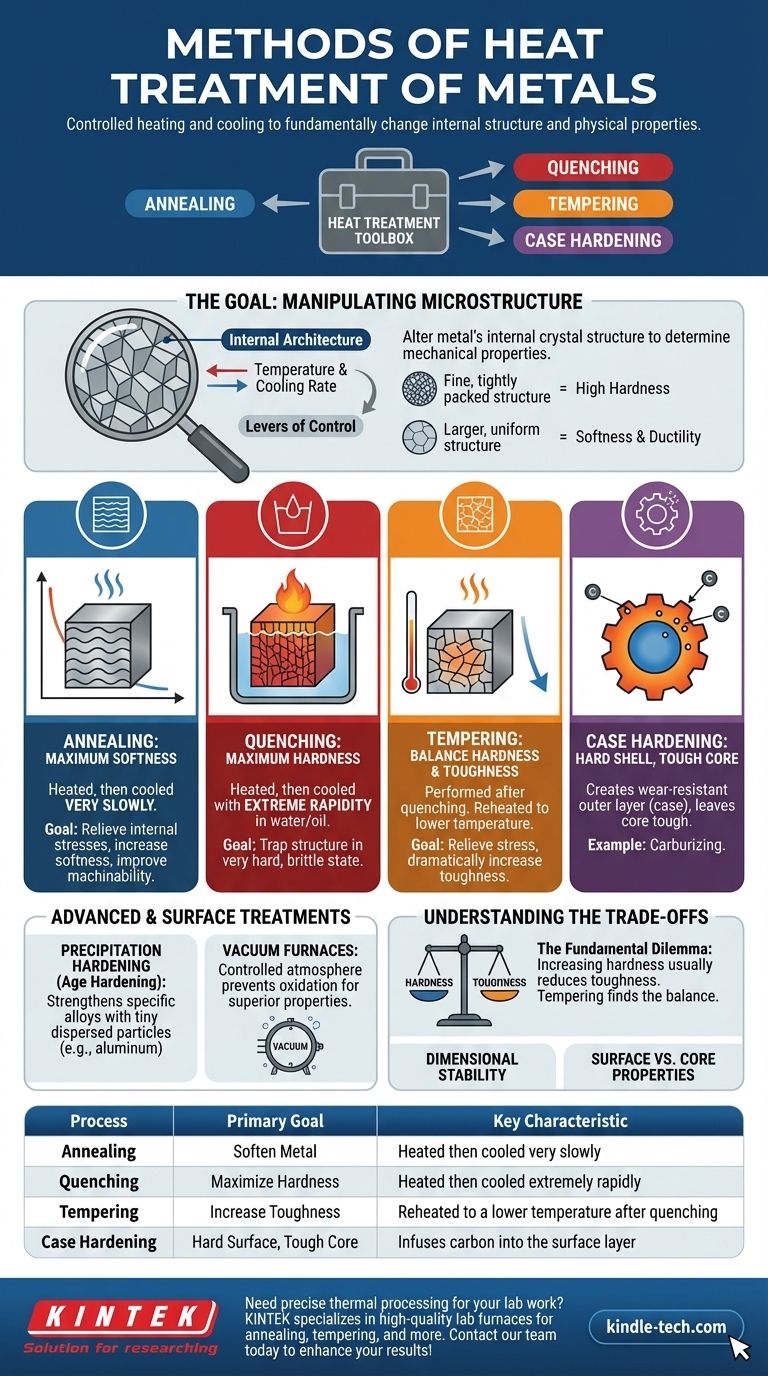

في جوهرها، المعالجة الحرارية هي تسخين وتبريد متحكم فيه للمعادن لتغيير هيكلها الداخلي بشكل أساسي، وبالتالي خصائصها الفيزيائية. تشمل الطرق الأكثر شيوعًا التلدين، والتبريد، والتقسية، والتصليد السطحي. تستخدم كل عملية دورة فريدة من درجة الحرارة ومعدلات التبريد لتحقيق نتيجة محددة، مثل جعل المعدن أكثر ليونة وقابلية للتشكيل أو جعله أكثر صلابة ومقاومة للتآكل.

الخلاصة الأساسية هي أن المعالجة الحرارية ليست إجراءً واحدًا بل هي مجموعة أدوات من العمليات. يتم تحديد اختيار الطريقة بالكامل من خلال الحالة النهائية المطلوبة للمعدن - سواء كنت بحاجة إليه ليكون لينًا، صلبًا، متينًا، أو مزيجًا محددًا من هذه الخصائص.

هدف المعالجة الحرارية: التحكم في البنية المجهرية

تعمل المعالجة الحرارية عن طريق تغيير التركيب البلوري الداخلي للمعدن، المعروف باسم البنية المجهرية. فكر في هذا الهيكل كالهندسة المعمارية الداخلية للمعدن، والتي تحدد سلوكه العام.

لماذا البنية المجهرية مهمة

يحدد حجم وشكل وتركيب البلورات داخل المعدن خصائصه الميكانيكية. غالبًا ما يؤدي الهيكل الدقيق والمتماسك بإحكام إلى صلابة عالية، بينما يؤدي الهيكل الأكبر والأكثر تجانسًا عادةً إلى ليونة ومطيلية أكبر.

عوامل التحكم: درجة الحرارة ومعدل التبريد

المتغيران الأساسيان في أي عملية معالجة حرارية هما درجة الحرارة ومعدل التبريد. من خلال التحكم الدقيق في مدى سخونة المعدن، ومدة بقائه عند تلك درجة الحرارة، ومدى سرعة تبريده، يمكنك إجبار هيكله الداخلي على إعادة الترتيب إلى تكوين أكثر رغبة.

عمليات المعالجة الحرارية الأساسية

بينما توجد العديد من الاختلافات، تقع معظم المعالجات الحرارية ضمن فئات أساسية قليلة تهدف إما إلى تليين المادة أو تصليدها.

التلدين: لأقصى ليونة ومطيلية

التلدين هو عملية تستخدم لجعل المعدن لينًا قدر الإمكان. تتضمن تسخين المعدن إلى درجة حرارة معينة، والاحتفاظ به هناك، ثم تبريده ببطء شديد.

يسمح هذا التبريد البطيء للبلورات الداخلية بالنمو وإعادة التشكيل في حالة موحدة وخالية من الإجهاد. الأهداف الأساسية للتلدين هي تخفيف الإجهادات الداخلية من العمل السابق، وزيادة الليونة، وتحسين قابلية تشغيل المعدن.

التبريد: لأقصى صلابة

التبريد هو عكس التلدين. يتضمن تسخين الفولاذ إلى درجة حرارة عالية ثم تبريده بسرعة فائقة عن طريق غمره في وسط مثل الماء أو الزيت أو المحلول الملحي.

يؤدي هذا التبريد السريع إلى حبس التركيب البلوري للمعدن في حالة شديدة الصلابة والهشاشة تسمى المارتنزيت. بينما يكون الجزء الناتج صلبًا بشكل استثنائي، إلا أنه غالبًا ما يكون هشًا جدًا للاستخدام العملي بدون معالجة لاحقة.

التقسية: إيجاد التوازن بين الصلابة والمتانة

تُجرى التقسية دائمًا تقريبًا فورًا بعد التبريد. يتم إعادة تسخين الجزء المقسى والهش إلى درجة حرارة أقل بكثير ويُحتفظ به لفترة محددة قبل السماح له بالتبريد في الهواء.

تخفف هذه العملية بعض الإجهادات الداخلية الناتجة عن التبريد، وتقلل الصلابة قليلاً، ولكنها تزيد بشكل كبير من متانة المعدن (قدرته على امتصاص الصدمات دون انكسار). يتم التحكم في التوازن النهائي بين الصلابة والمتانة بواسطة درجة حرارة التقسية.

معالجات متقدمة ومحددة للسطح

بالإضافة إلى العمليات الأساسية، يمكن للمعالجات المتخصصة أن تخلق مجموعات فريدة من الخصائص أو تستهدف سطح جزء فقط.

التصليد السطحي: قشرة صلبة بقلب متين

يخلق التصليد السطحي، المعروف أيضًا باسم تصليد السطح، طبقة خارجية شديدة المقاومة للتآكل مع ترك اللب الداخلي متينًا وليّنًا. إحدى الطرق الشائعة هي الكربنة، حيث يتم تسخين جزء فولاذي في بيئة غنية بالكربون.

ينتشر الكربون في السطح، مما يسمح للـ "غلاف" الخارجي بأن يصبح أكثر صلابة بكثير من الداخل بعد المعالجة الحرارية النهائية. هذا مثالي للمكونات مثل التروس والمحامل التي تحتاج إلى مقاومة تآكل السطح ولكن يجب أن تتحمل أيضًا أحمال الصدمات.

تصليد الترسيب: تقوية السبائك المحددة

تُستخدم هذه العملية، المعروفة أيضًا باسم تصليد الشيخوخة، على السبائك غير الحديدية مثل الألومنيوم والمغنيسيوم والنيكل. تتضمن تسخين المادة لإذابة عناصر السبائك في المعدن الأساسي، يليها تبريد سريع.

ثم تتسبب دورة تسخين ثانية بدرجة حرارة منخفضة (خطوة "الشيخوخة") في تشكيل هذه العناصر لجسيمات صغيرة ومشتتة بشكل موحد - أو رواسب - تقوي المادة بشكل كبير.

البيئة مهمة: أفران التفريغ

غالبًا ما تُجرى المعالجات الحرارية الحديثة في جو متحكم فيه، مثل فرن التفريغ. يمنع هذا الأكسدة وتلوث السطح أثناء التسخين، مما ينتج عنه جزء أنظف بخصائص ميكانيكية ومقاومة للتآكل فائقة. توفر المعدات مثل أفران المفل التحكم الدقيق في درجة الحرارة المطلوب لهذه العمليات، سواء للإنتاج على نطاق واسع أو دفعات الاختبار الأصغر.

فهم المقايضات

يتضمن اختيار عملية المعالجة الحرارية دائمًا الموازنة بين الخصائص المتنافسة. لا توجد طريقة "أفضل" واحدة، بل فقط الأنسب لتطبيق معين.

معضلة الصلابة مقابل المتانة

هذه هي المقايضة الأساسية في علم المعادن. فزيادة صلابة المعدن تقلل دائمًا تقريبًا من متانته، مما يجعله أكثر هشاشة. التقسية هي الطريقة الأساسية للتغلب على هذه المعضلة، لكنها عملية موازنة: فالمزيد من المتانة يعني صلابة أقل، والعكس صحيح.

الاستقرار الأبعاد والتشوه

يمكن أن تؤدي التغيرات السريعة في درجة الحرارة التي تنطوي عليها عمليات مثل التبريد إلى إجهاد داخلي كبير. يمكن أن يتسبب هذا الإجهاد في التواء الأجزاء أو تشوهها أو حتى تشققها إذا لم يتم التحكم فيها بعناية. تعد هندسة الجزء والتحكم في معدل التبريد من العوامل الحاسمة.

خصائص السطح مقابل خصائص اللب

تعد عمليات مثل التصليد السطحي مقايضة متعمدة. تحصل على صلابة سطحية استثنائية على حساب مادة موحدة. هذا اختيار تصميمي قوي للمكونات التي تتعرض لتآكل سطحي عالٍ ولكن يجب أن تقاوم أيضًا الفشل الكلي الناتج عن الصدمات.

اختيار العملية المناسبة لتطبيقك

يجب أن يسترشد اختيارك النهائي بمتطلبات الأداء الأساسية للمكون.

- إذا كان تركيزك الأساسي على قابلية التشغيل أو التشكيل: فأنت بحاجة إلى تليين المعدن وتخفيف الإجهاد الداخلي، مما يجعل التلدين خيارك الأساسي.

- إذا كان تركيزك الأساسي على أقصى مقاومة للتآكل: فأنت بحاجة إلى سطح صلب، مما يشير مباشرة إلى التصليد السطحي أو عملية التبريد والتقسية مع الحد الأدنى من التقسية.

- إذا كان تركيزك الأساسي على الموازنة بين القوة ومقاومة الصدمات: هدفك هو المتانة، والتي تتحقق عن طريق التبريد لتصليد المادة يليه دورة تقسيم يتم التحكم فيها بعناية.

يسمح لك فهم هذه المبادئ باختيار المعالجة الحرارية الدقيقة لتصميم الأداء المادي الذي يتطلبه مشروعك بالضبط.

جدول الملخص:

| العملية | الهدف الأساسي | الخاصية الرئيسية |

|---|---|---|

| التلدين | تليين المعدن | يُسخن ثم يُبرد ببطء شديد |

| التبريد | زيادة الصلابة القصوى | يُسخن ثم يُبرد بسرعة فائقة |

| التقسية | زيادة المتانة | يُعاد تسخينه إلى درجة حرارة أقل بعد التبريد |

| التصليد السطحي | سطح صلب، قلب متين | يُشبع الكربون في الطبقة السطحية |

هل تحتاج إلى معالجة حرارية دقيقة لعملك المخبري؟ المعالجة الحرارية الصحيحة أمر بالغ الأهمية لتحقيق الخصائص المادية التي يتطلبها بحثك أو مراقبة الجودة لديك. تتخصص KINTEK في أفران المختبر عالية الجودة، بما في ذلك أفران التفريغ وأفران المفل، التي توفر التحكم الدقيق في درجة الحرارة والجو المطلوب لعمليات مثل التلدين والتقسية والمزيد. دع خبرائنا يساعدونك في اختيار المعدات المثالية لتعزيز نتائجك.

اتصل بفريقنا اليوم لمناقشة احتياجات مختبرك المحددة!

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

- فرن التلدين بالتفريغ الهوائي

يسأل الناس أيضًا

- كيف تكون الإشعاعات مسؤولة عن انتقال الحرارة عبر الفراغ؟ كشف علم الإشعاع الحراري

- كيف يسهل الفرن الأسطواني العمودي عملية التحليل الكهربائي للتيتانيوم؟ الدقة في الحرارة والحماية

- كيف يسهل فرن التلبيد عالي الحرارة إنشاء هياكل مفتوحة الخلية؟ إتقان عملية SEP

- ما هي الأنواع المختلفة لوسائط التبريد؟ دليل للمياه والزيت والهواء والمزيد

- ما هي العناصر المستخدمة في فرن التفريغ؟ اختيار مصدر التسخين المناسب لعمليتك

- ماذا يُقصد بالترسيب الفيزيائي للبخار؟ دليل لطلاء الأغشية الرقيقة عالية النقاء

- كيف تؤثر درجة حرارة التلبيد على حجم الحبيبات؟ تحكم في البنية المجهرية لمادتك للحصول على خصائص مثالية

- ما هي شروط المعالجة الحرارية؟ إتقان درجة الحرارة والوقت والتبريد للحصول على خصائص معدنية فائقة