في جوهرها، المعالجة الحرارية للصلب هي عملية تسخين وتبريد خاضعة لرقابة عالية لتغيير الخصائص الفيزيائية والميكانيكية للمعدن عمدًا. تشمل الطرق الأساسية التلدين، التبريد السريع، التخمير، وتقسية السطح، كل منها مصمم لتحقيق نتيجة محددة، مثل زيادة الصلابة، تحسين المتانة، أو جعل الفولاذ أسهل في التشغيل الآلي.

إن طريقة المعالجة الحرارية المحددة التي تختارها لا تتعلق بإيجاد "الأفضل"، بل تتعلق باختيار الدورة الحرارية الدقيقة - التسخين، الاحتفاظ بالحرارة، والتبريد - التي ستعمل على هندسة البنية الداخلية للصلب لتتوافق مع متطلبات تطبيقه النهائي.

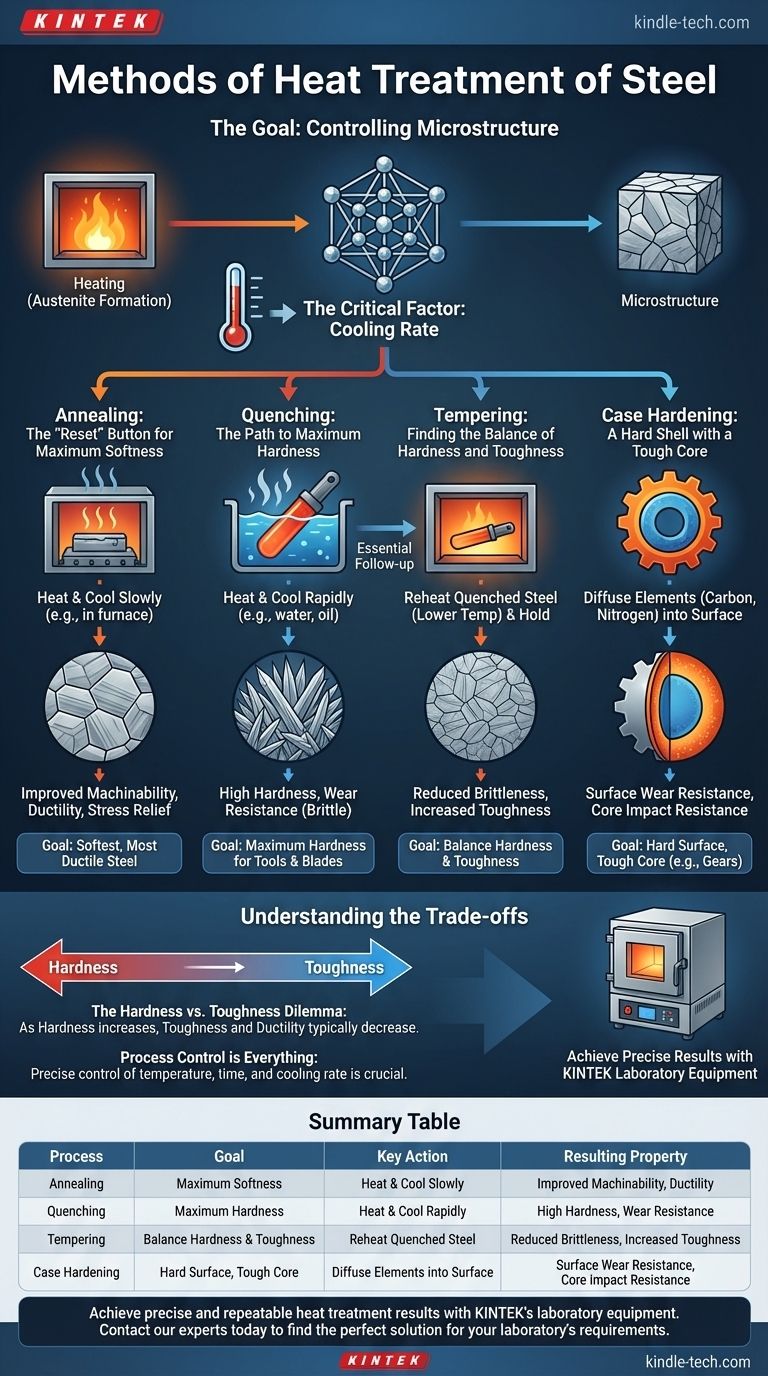

الهدف من المعالجة الحرارية: التحكم في البنية المجهرية

تُحدد خصائص جزء الصلب من خلال بنيته البلورية الداخلية، والمعروفة باسم البنية المجهرية. المعالجة الحرارية هي الأداة المستخدمة للتلاعب بهذه البنية.

دور درجة الحرارة

يؤدي تسخين الفولاذ إلى درجة حرارة عالية (عادة فوق 723 درجة مئوية أو 1333 درجة فهرنهايت) إلى إذابة الكربون في مصفوفة الحديد، مما يخلق بنية تسمى الأوستنيت. هذه المرحلة هي نقطة البداية الضرورية لمعظم المعالجات الحرارية.

العامل الحاسم: معدل التبريد

تُملى الخصائص النهائية للصلب بالكامل تقريبًا من خلال سرعة تبريده من حالته الأوستنيتية. يحدد معدل التبريد البنية المجهرية التي تتشكل، مما يثبت خصائص مثل الصلابة والقوة.

عمليات المعالجة الحرارية الأساسية

تستخدم كل عملية أساسية استراتيجية تبريد مختلفة لتحقيق نتيجة مميزة. فكر فيها كمسارات مختلفة تؤدي إلى وجهات مختلفة.

التلدين: زر "إعادة الضبط" لأقصى نعومة

الهدف من التلدين هو إنتاج أنعم وأكثر مرونة وأكثر قابلية للتشغيل الآلي من الفولاذ. يستخدم لتخفيف الإجهادات الداخلية التي قد تكون تكونت أثناء التصنيع.

تتضمن العملية تسخين الفولاذ، والاحتفاظ به عند درجة حرارة لضمان التجانس، ثم تبريده بأبطأ ما يمكن، غالبًا عن طريق تركه داخل الفرن المطفأ. يسمح هذا التبريد البطيء بتكوين بنية مجهرية ناعمة وخشنة تسمى البرليت.

التبريد السريع: المسار إلى أقصى صلابة

يتم إجراء التبريد السريع لجعل الفولاذ صلبًا قدر الإمكان. إنها العملية الأساسية لصنع الأدوات والشفرات والمكونات المقاومة للتآكل.

تتضمن هذه العملية تسخين الفولاذ لتكوين الأوستنيت ثم تبريده بسرعة فائقة. يتم ذلك عن طريق غمر الجزء الساخن في وسط مثل الماء أو الزيت أو حتى الهواء المضغوط. هذا "الصدمة الحرارية" تحبس الكربون في الفولاذ في بنية صلبة جدًا ولكنها هشة تسمى المارتنسيت.

التخمير: إيجاد التوازن بين الصلابة والمتانة

الجزء الذي تم تبريده صلب للغاية، ولكنه أيضًا هش جدًا وعرضة للتحطم. التخمير هو العملية التكميلية الأساسية لتقليل هذه الهشاشة.

يتضمن التخمير إعادة تسخين الفولاذ المقسى (المبرد) إلى درجة حرارة أقل بكثير (على سبيل المثال، 200-600 درجة مئوية أو 400-1100 درجة فهرنهايت) والاحتفاظ به لفترة محددة. تضحي هذه العملية بكمية صغيرة من الصلابة للحصول على زيادة كبيرة في المتانة - قدرة المادة على امتصاص الطاقة ومقاومة الكسر.

المعالجات السطحية المتخصصة

أحيانًا، لا تحتاج إلى أن يكون الجزء بأكمله صلبًا. تحتاج فقط إلى سطح صلب لمقاومة التآكل، مع الحفاظ على الجزء الداخلي من الجزء متينًا لتحمل الصدمات.

تقسية السطح: قشرة صلبة مع قلب متين

تقسية السطح هي مجموعة من العمليات التي تعدل كيمياء سطح الفولاذ فقط. وهذا يخلق "قشرة" ذات صلابة عالية حول "قلب" أنعم وأكثر متانة.

عمليات مثل الكربنة (إضافة الكربون) أو النتردة (إضافة النيتروجين) تنشر هذه العناصر في الطبقة السطحية. ثم يتم عادة تبريد الجزء وتخميره. وهذا مثالي للمكونات مثل التروس والمحامل، التي يجب أن تقاوم تآكل السطح مع تحمل أحمال الصدمات أيضًا.

فهم المقايضات

إن اختيار عملية المعالجة الحرارية هو دائمًا تمرين في موازنة الخصائص المتنافسة. لا توجد معالجة واحدة تزيد جميع الخصائص المرغوبة إلى أقصى حد.

معضلة الصلابة مقابل المتانة

هذه هي المقايضة الأساسية في المعالجة الحرارية للصلب. كلما زادت صلابة الفولاذ، فإنك دائمًا ما تقلل من متانته وليونته.

- الفولاذ الملدن بالكامل متين جدًا وليّن ولكنه ناعم.

- الفولاذ المبرد بالكامل صلب للغاية ولكنه هش جدًا.

- الفولاذ المخمر يقع على طيف بين هذين النقيضين. تؤدي درجات حرارة التخمير الأعلى إلى فولاذ أنعم وأكثر متانة؛ وتؤدي درجات الحرارة الأقل إلى فولاذ أكثر صلابة وأقل متانة.

التحكم في العملية هو كل شيء

يعتمد نجاح أي معالجة حرارية على التحكم الدقيق في درجة الحرارة والوقت ومعدل التبريد. يمكن أن تؤدي الانحرافات الطفيفة إلى التصدع أو الالتواء أو الفشل التام في تحقيق البنية المجهرية المرغوبة.

توفر المعدات المتخصصة، مثل أفران الكتم المستخدمة للاختبار، التحكم الحراري الدقيق اللازم لضمان أن تكون هذه العمليات قابلة للتكرار وموثوقة.

اختيار العملية الصحيحة لهدفك

يجب أن يكون اختيارك مدفوعًا بالمتطلبات المحددة للجزء النهائي.

- إذا كان تركيزك الأساسي هو إعداد الفولاذ للتشغيل الآلي أو التشكيل: استخدم التلدين لجعل المادة ناعمة وقابلة للتشغيل قدر الإمكان.

- إذا كان تركيزك الأساسي هو أقصى صلابة ومقاومة للتآكل: استخدم التبريد السريع، ولكن كن على دراية بأن الجزء سيكون هشًا وربما يتطلب خطوة لاحقة.

- إذا كان تركيزك الأساسي هو جزء متين صلب ومتين: استخدم التبريد السريع متبوعًا بالتخمير لضبط التوازن الدقيق المطلوب للتطبيق.

- إذا كان تركيزك الأساسي هو سطح مقاوم للتآكل على جزء يجب أن يمتص الصدمات: استخدم عملية تقسية السطح لإنشاء جزء خارجي صلب بقلب متين وليّن.

إن فهم هذه العمليات الأساسية يحول المعالجة الحرارية من مجموعة من الوصفات المجردة إلى أداة قوية لهندسة الفولاذ وفقًا لمواصفاتك الدقيقة.

جدول الملخص:

| العملية | الهدف | الإجراء الرئيسي | الخاصية الناتجة |

|---|---|---|---|

| التلدين | أقصى نعومة | التسخين والتبريد البطيء | تحسين قابلية التشغيل الآلي، الليونة |

| التبريد السريع | أقصى صلابة | التسخين والتبريد السريع | صلابة عالية، مقاومة التآكل |

| التخمير | موازنة الصلابة والمتانة | إعادة تسخين الفولاذ المبرد | تقليل الهشاشة، زيادة المتانة |

| تقسية السطح | سطح صلب، قلب متين | نشر العناصر في السطح | مقاومة تآكل السطح، مقاومة صدمات القلب |

احصل على نتائج معالجة حرارية دقيقة وقابلة للتكرار باستخدام معدات مختبر KINTEK.

يعتمد نجاح عمليات مثل التلدين والتبريد السريع والتخمير على التحكم الدقيق في درجة الحرارة ومعدلات التبريد. تتخصص KINTEK في أفران المختبرات عالية الجودة، بما في ذلك أفران الكتم، التي توفر الأداء الحراري الموثوق به الذي يحتاجه مختبر البحث والتطوير أو مراقبة الجودة الخاص بك.

سواء كنت تقوم بتطوير سبائك جديدة أو ضمان اتساق المنتج، فإن معداتنا تساعدك على هندسة خصائص الفولاذ بثقة.

اتصل بخبرائنا اليوم للعثور على حل المعالجة الحرارية المثالي لمتطلبات مختبرك.

دليل مرئي

المنتجات ذات الصلة

- فرن بوتقة 1800 درجة مئوية للمختبر

- فرن بوتقة 1700 درجة مئوية للمختبر

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن الفرن الكتم 1400 درجة مئوية للمختبر

- فرن فرن عالي الحرارة للمختبر لإزالة الشوائب والتلبيد المسبق

يسأل الناس أيضًا

- كيف يتم نقل الحرارة في الفرن؟ إتقان الإشعاع والحمل الحراري والتوصيل

- هل تسخين المعدن يجعله أضعف؟ إتقان المعالجة الحرارية للحصول على القوة المثلى للمعادن

- هل يتمدد المعدن عند التسخين أم التبريد؟ شرح علم التمدد الحراري

- ما هو استخدام فرن الك بوتقة في علم الفلزات؟ تحقيق معالجة حرارية دقيقة وخالية من الملوثات

- ما هو المعدن الأكثر شيوعًا المستخدم في الحدادة؟ ابدأ بالفولاذ الطري لنجاح التشكيل