أهم الاحتياطات اللازمة للمعالجة الحرارية للصلب تشمل التحكم الدقيق في ثلاثة عوامل: درجة الحرارة، والوقت، ومعدل التبريد. يجب إدارة هذه المتغيرات بدقة لتحقيق التحول المعدني المطلوب دون إحداث عيوب مثل التشقق أو التشوه. يعتمد النجاح على فهم سبيكة الصلب المحددة الخاصة بك والتأكد من معايرة معداتك وأن بيئتك آمنة.

المبدأ الأساسي للمعالجة الحرارية ليس مجرد التسخين والتبريد؛ بل هو توجيه الصلب عبر تحولات طورية محددة. كل احتياط مصمم للتحكم في هذه التحولات لتعزيز الخواص بشكل يمكن التنبؤ به مع منع الإجهادات الداخلية الهائلة التي يمكن أن تدمر المكون.

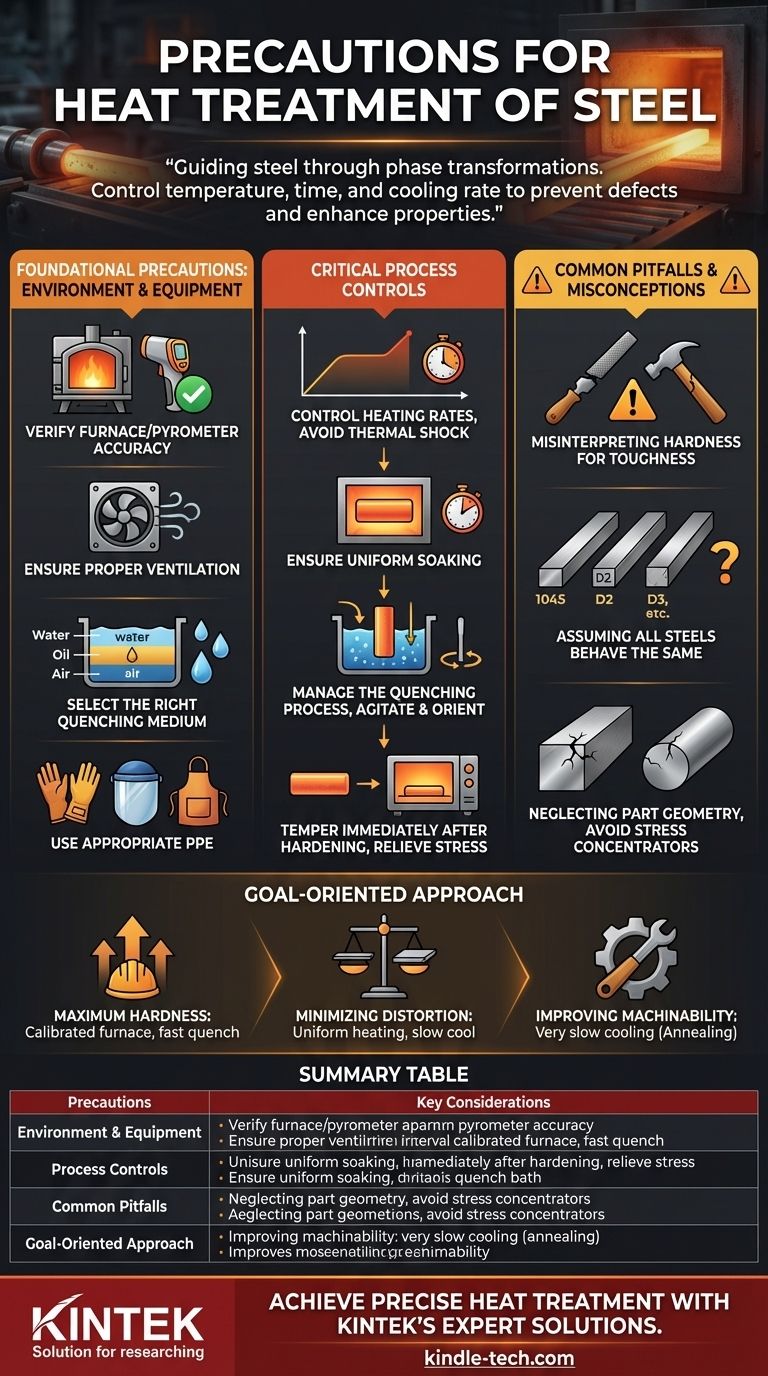

الاحتياطات التأسيسية: البيئة والمعدات

قبل بدء العملية، يتم وضع أساس النجاح عن طريق إعداد مساحة العمل والتحقق من المعدات. إغفال هذه المرحلة هو مصدر شائع للفشل وحوادث السلامة.

التحقق من دقة الفرن ومقياس الحرارة

قراءات درجة الحرارة الخاصة بك هي أهم نقطة بيانات في المعالجة الحرارية. مقياس حرارة غير دقيق أو فرن به بقع ساخنة سيجعل أي إجراء غير موثوق به.

المعايرة المنتظمة لمعدات قياس درجة الحرارة مقابل معيار معروف ليست اختيارية؛ بل هي ضرورية للحصول على نتائج دقيقة وقابلة للتكرار.

ضمان التهوية المناسبة

تنتج العديد من عمليات المعالجة الحرارية، وخاصة التخميد بالزيت، دخانًا وأبخرة وسوائل قابلة للاشتعال. مساحة العمل جيدة التهوية هي متطلب سلامة أساسي لمنع مخاطر الاستنشاق ومخاطر الحريق.

اختيار وسيط التخميد المناسب

يحدد وسيط التخميد - عادة الماء أو المحلول الملحي أو الزيت أو الهواء - معدل التبريد. التخميد الأسرع يزيد الصلابة ولكنه يزيد أيضًا من خطر التشوه والتشقق.

يعتمد الاختيار الصحيح كليًا على قابلية التصلب لسبيكة الصلب. استخدام مادة تخميد قوية مثل الماء على فولاذ عالي السبائك مصمم للتخميد بالزيت هو سبب رئيسي للتشقق.

استخدام معدات الحماية الشخصية (PPE) المناسبة

يتطلب التعامل مع المواد شديدة السخونة معدات حماية شخصية متخصصة. ويشمل ذلك قفازات مقاومة لدرجات الحرارة العالية، وواقيات وجه كاملة، وملابس غير قابلة للاشتعال مثل المعاطف الجلدية أو المعاطف المبطنة بالألومنيوم.

ضوابط العملية الحرجة

بمجرد تجهيز البيئة، يتحول التركيز إلى التنفيذ الدقيق لدورة التسخين والتبريد. كل خطوة تقدم مجموعة فريدة من المخاطر التي يجب إدارتها بنشاط.

التحكم في معدلات التسخين

تسخين الفولاذ بسرعة كبيرة يمكن أن يسبب صدمة حرارية، خاصة في الأجزاء ذات الأشكال الهندسية المعقدة أو المقاطع العرضية المتغيرة. وهذا يؤدي إلى إجهادات داخلية تسبب التشوه قبل أن يصل الجزء إلى درجة الحرارة المستهدفة.

غالبًا ما تُستخدم خطوة تسخين مسبق أبطأ للصلب عالي السبائك أو الأجزاء المعقدة للسماح لدرجة الحرارة بالاستواء في جميع أنحاء المكون.

ضمان النقع الموحد

"النقع" هو الفترة التي يتم فيها تثبيت الفولاذ عند درجة الحرارة المستهدفة (على سبيل المثال، درجة حرارة الأوستنيت). يجب أن يصل المقطع العرضي بأكمله للجزء إلى هذه الدرجة ويتم الاحتفاظ به لفترة كافية حتى تتحول البنية البلورية الداخلية بالكامل.

وقت النقع غير الكافي يؤدي إلى تصلب غير مكتمل وخواص غير متسقة في جميع أنحاء الجزء.

إدارة عملية التخميد

التخميد هو المرحلة الأكثر ديناميكية والأعلى خطورة. يعد تحريك الجزء أو سائل التخميد أمرًا بالغ الأهمية لكسر حواجز البخار ( "سترة البخار") التي يمكن أن تتشكل على السطح وتسبب بقعًا ناعمة.

اتجاه الجزء عند دخوله إلى حوض التخميد مهم أيضًا. يجب إدخال الأجزاء الطويلة والرفيعة عموديًا لتقليل التشوه.

التطبيع فورًا بعد التصلب

بالنسبة للعديد من الفولاذ الكربوني وسبائكه، تكون الحالة بعد التخميد صلبة للغاية ولكنها أيضًا هشة للغاية ومليئة بالإجهاد الداخلي. هذه الحالة غير مستقرة، ويكون الجزء معرضًا لخطر كبير للتشقق من تلقاء نفسه.

يجب إجراء التطبيع، وهو عملية تسخين بدرجة حرارة أقل، في أقرب وقت ممكن بعد أن يبرد الجزء من التخميد لتخفيف الإجهاد وزيادة المتانة.

النتائج الشائعة والمفاهيم الخاطئة

تأتي الخبرة الحقيقية ليس فقط من معرفة الإجراء ولكن أيضًا من فهم الطرق الشائعة التي يمكن أن يفشل بها. تجنب هذه المزالق لا يقل أهمية عن اتباع الخطوات بشكل صحيح.

تفسير الصلابة على أنها متانة

الهدف نادرًا ما يكون تحقيق أقصى قدر من الصلابة الممكنة. قطعة فولاذ صلبة كالملف غالبًا ما تكون هشة جدًا للاستخدام العملي. الغرض من التطبيع هو التضحية ببعض من تلك الصلابة القصوى مقابل زيادة كبيرة في المتانة - القدرة على مقاومة الكسر.

افتراض أن جميع أنواع الفولاذ تتصرف بنفس الطريقة

الإجراء الذي ينجح مع فولاذ كربوني 1045 بسيط سيدمر فولاذ الأدوات D2. يجب أن تعرف سبيكة معينة تعمل بها. تركيبتها الكيميائية تحدد درجات حرارتها الحرجة، وأوقات النقع المطلوبة، ووسيط التخميد المناسب.

إهمال هندسة الجزء

الزوايا الداخلية الحادة هي مراكز إجهاد طبيعية. أثناء التغير السريع في درجة الحرارة أثناء التخميد، تكون هذه المناطق هي النقاط الأكثر احتمالية لبدء التشقق.

كلما أمكن، فإن تصميم الأجزاء بحواف سخية وسمك موحد يجعل المعالجة الحرارية الناجحة أكثر احتمالاً بكثير.

اتخاذ الخيار الصحيح لهدفك

يجب تصميم احتياطاتك لتناسب هدفك المحدد. العملية المثالية لنتيجة واحدة غالبًا ما تكون غير صحيحة لنتيجة أخرى.

- إذا كان تركيزك الأساسي هو أقصى صلابة: استخدم فرنًا معايرًا للوصول إلى درجة حرارة الأوستنيت الصحيحة لسبائكك المحددة وقم بالتخميد في أسرع وسيط مناسب دون التسبب في تشققات.

- إذا كان تركيزك الأساسي هو تقليل التشوه: إعطاء الأولوية للتسخين البطيء والموحد، والدعم المناسب لقطعة العمل في الفرن، والتخميد المتماثل لضمان تبريد متساوٍ.

- إذا كان تركيزك الأساسي هو تحسين القابلية للتشغيل الآلي: هدفك هو على الأرجح التلدين، والذي يتطلب تبريدًا بطيئًا ومتحكمًا فيه - غالبًا عن طريق ترك الجزء ليبرد داخل الفرن بين عشية وضحاها.

في نهاية المطاف، المعالجة الحرارية الناجحة هي تخصص من الدقة، حيث يؤدي التحكم الدقيق والفهم العميق للمادة إلى نتائج يمكن التنبؤ بها وقوية.

جدول الملخص:

| الاحتياطات | الاعتبارات الرئيسية |

|---|---|

| البيئة والمعدات | التحقق من دقة الفرن/مقياس الحرارة، وضمان التهوية المناسبة، واختيار وسيط التخميد الصحيح، واستخدام معدات الحماية الشخصية المناسبة. |

| ضوابط العملية | التحكم في معدلات التسخين لمنع الصدمة الحرارية، وضمان النقع الموحد، وإدارة عملية التخميد، والتطبيع فورًا بعد التصلب. |

| المزالق الشائعة | تجنب تفسير الصلابة على أنها متانة، ومعرفة سبيكة الفولاذ المحددة الخاصة بك، والنظر في هندسة الجزء لمنع تركيزات الإجهاد. |

| النهج الموجه نحو الهدف | تخصيص الاحتياطات لتحقيق أقصى قدر من الصلابة، أو الحد الأدنى من التشوه، أو تحسين القابلية للتشغيل الآلي بناءً على هدفك المحدد. |

حقق معالجة حرارية دقيقة وموثوقة للصلب مع حلول KINTEK الخبيرة.

يعد التنقل في تعقيدات التحكم في درجة الحرارة والتخميد والمتطلبات الخاصة بالمواد أمرًا بالغ الأهمية لنجاح المعالجة الحرارية. تتخصص KINTEK في أفران المختبرات عالية الجودة ومعدات معايرة درجة الحرارة والمواد الاستهلاكية المصممة للدقة والقابلية للتكرار. سواء كنت تعمل مع الفولاذ الكربوني أو السبائك أو الفولاذ الأداتي، تساعدك منتجاتنا في الحفاظ على التحكم الدقيق اللازم لمنع العيوب وتحقيق الخواص المثلى للمادة.

دعنا ندعم نجاح مختبرك:

- تحكم دقيق في درجة الحرارة: تضمن أفراننا المعايرة تسخينًا موحدًا وأوقات نقع دقيقة.

- حلول تخميد مخصصة: الوصول إلى وسائط التخميد وأدوات التحريك المناسبة لسبائك الصلب المحددة الخاصة بك.

- السلامة والامتثال: معدات مصممة مع ميزات التهوية والسلامة لحماية فريقك.

هل أنت مستعد لتعزيز عملية المعالجة الحرارية لديك؟ اتصل بخبرائنا اليوم لمناقشة احتياجاتك المحددة واكتشاف كيف يمكن لـ KINTEK مساعدتك في تحقيق نتائج متسقة وعالية الجودة.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

- فرن معالجة حرارية بالفراغ من الجرافيت بدرجة حرارة 2200 درجة مئوية

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن تفحيم الجرافيت عالي الموصلية الحرارية

يسأل الناس أيضًا

- ما هي مزايا فرن التفريغ؟ تحقيق نقاء وتحكم فائقين في المعالجة الحرارية

- هل السفر الحراري في الفراغ صحيح أم خطأ؟ اكتشف كيف يعبر الحرارة فراغ الفضاء

- ما هي المواد المستخدمة في الفرن الفراغي؟ دليل لمواد المنطقة الساخنة والمعادن المعالجة

- ما هي استخدامات أفران التفريغ؟ افتح العنان لأقصى درجات نقاء المواد وأدائها

- ما هو فرن التفريغ؟ الدليل الشامل للمعالجة الحرارية الخالية من التلوث