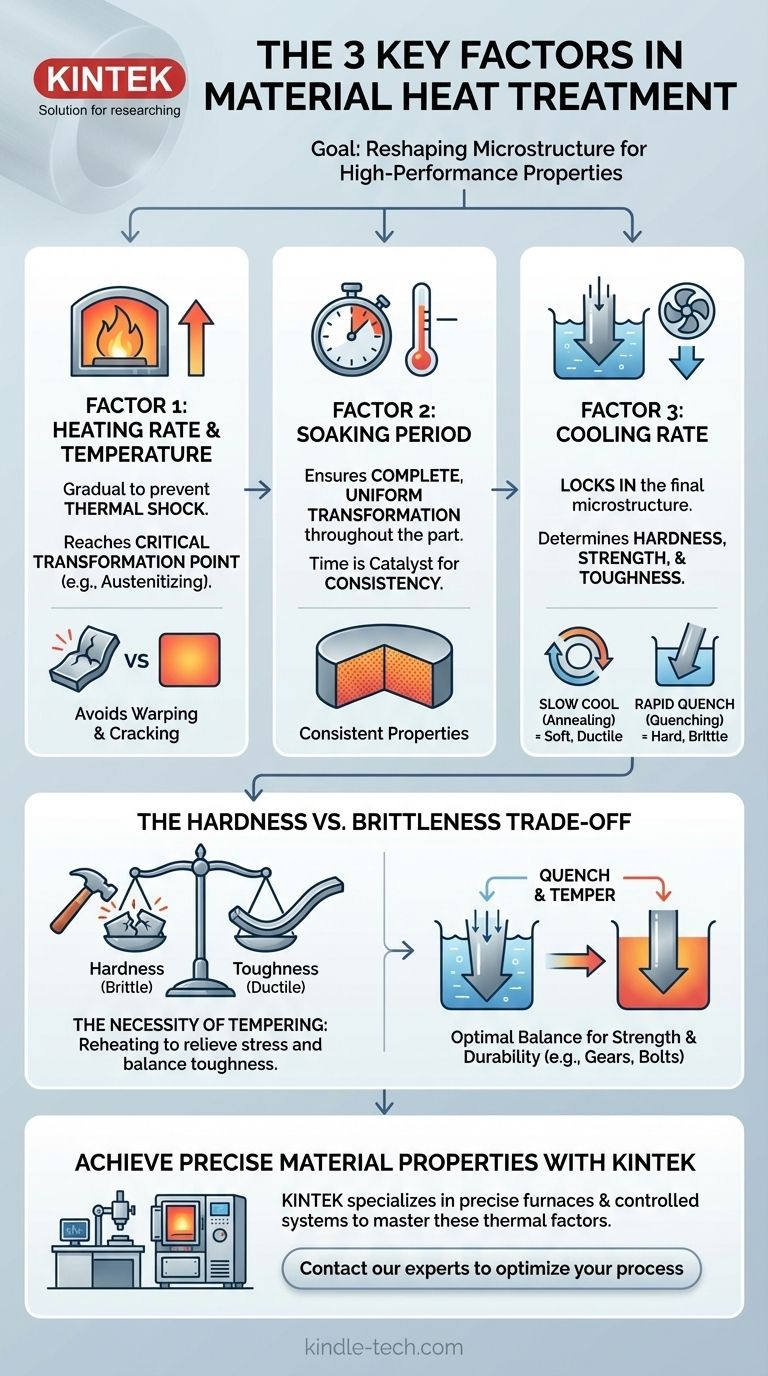

العوامل الثلاثة الأكثر أهمية في أي عملية معالجة حرارية للمواد هي معدل التسخين ودرجة الحرارة، ووقت النقع عند تلك الدرجة، ومعدل التبريد اللاحق. هذه المتغيرات الثلاثة ليست مجرد مراحل متسلسلة؛ بل هي الروافع الأساسية المستخدمة لتغيير البنية المجهرية للمعدن بشكل متعمد. إن إتقان التحكم فيها هو كيف نحول المعدن القياسي إلى مادة عالية الأداء بخصائص محددة مثل الصلابة أو المتانة أو الليونة.

المبدأ الأساسي للمعالجة الحرارية لا يتعلق فقط بتغيير درجة حرارة المعدن، بل بالتحكم الدقيق في معدل ومدة التغيرات الحرارية للتلاعب المتعمد بالبنية البلورية المجهرية، وبالتالي تحديد خصائصه الميكانيكية النهائية.

الهدف: إعادة تشكيل البنية الداخلية للمعدن

فهم البنية المجهرية

في جوهرها، المعالجة الحرارية هي علم التلاعب بالبنية المجهرية للمعدن. يشير هذا إلى حجم وشكل وترتيب الحبيبات البلورية داخل المادة.

الخصائص التي نلاحظها على المستوى الكلي – مثل الصلابة والقوة والهشاشة – هي نتيجة مباشرة لهذه البنية الداخلية. توفر المعالجة الحرارية الطاقة اللازمة لإذابة الهياكل القديمة وتشكيل هياكل جديدة.

العامل 1: دورة التسخين

لماذا التسخين التدريجي حاسم

العامل الأول هو المعدل الذي يتم به تسخين المادة إلى درجة حرارتها المستهدفة. عملية تسخين بطيئة وموحدة ضرورية لمنع الصدمة الحرارية.

إذا تم تسخين المكون بسرعة كبيرة جدًا، فسوف يتمدد الجزء الخارجي بشكل أسرع بكثير من الجزء الداخلي الأقل برودة. يؤدي هذا التمدد التفاضلي إلى إجهاد داخلي هائل، مما قد يؤدي إلى التواء أو تشوه أو حتى تشقق قبل بدء المعالجة الحقيقية.

الوصول إلى درجة حرارة التحول

الهدف من التسخين هو رفع المعدن فوق درجة حرارة التحول الحرجة. بالنسبة للصلب، تُعرف هذه بدرجة حرارة الأوستنة (austenitizing temperature).

فوق هذه النقطة، تذوب البنية البلورية الافتراضية للمعدن (مثل الفريت والبيرلايت في درجة حرارة الغرفة) في بنية جديدة، موحدة، محلول صلب (أوستنيت). هذه البنية الجديدة هي نقطة البداية الضرورية لتحقيق الخصائص المرغوبة عند التبريد.

العامل 2: فترة النقع

درجة الحرارة كالمحرك الأساسي

بمجرد أن تصل المادة إلى درجة الحرارة المستهدفة، يتم "نقعها" أو الاحتفاظ بها عند تلك الدرجة لفترة محددة. درجة الحرارة الدقيقة أمر بالغ الأهمية.

يمكن أن تؤدي درجة حرارة نقع مختلفة قليلاً إلى توازن مختلف تمامًا في الخصائص. إنها تحدد مدى ذوبان العناصر وإمكانية نمو الحبيبات، مما يؤثر على المتانة.

الوقت كعامل محفز للتجانس

يضمن الوقت أن يكون التحول كاملاً وموحدًا في جميع أنحاء المقطع العرضي للقطعة.

يتطلب المكون السميك وقت نقع أطول من المكون الرفيع لضمان وصول اللب إلى نفس درجة الحرارة وإكمال التغيير المجهري مثل السطح. يؤدي النقع غير الكافي إلى خصائص غير متناسقة وأداء غير موثوق به.

العامل 3: معدل التبريد

تثبيت البنية النهائية

يمكن القول إن معدل التبريد هو العامل الأكثر حسمًا في تحديد الخصائص الميكانيكية النهائية للمعدن. تعمل هذه الخطوة على "تثبيت" بنية مجهرية محددة عن طريق التحكم في كيفية إعادة ترتيب الذرات مع فقدانها للطاقة.

تنتج معدلات التبريد المختلفة نتائج مختلفة تمامًا عن نفس البنية الأولية بالضبط.

من التبريد البطيء إلى التبريد السريع

يسمح التبريد البطيء، مثل ترك القطعة تبرد في الفرن (التلدين)، بإعادة تشكيل البنية البلورية في حالة ناعمة، منخفضة الإجهاد، وعالية الليونة.

التبريد السريع، المعروف باسم التبريد المفاجئ (عن طريق غمر القطعة في الماء أو الزيت أو البوليمر)، هو عملية عنيفة. يحبس الذرات في بنية بلورية عالية الإجهاد ومشوهة (مثل المارتنسيت في الصلب)، وهي صلبة وهشة للغاية. ترتبط سرعة التبريد المفاجئ مباشرة بمستوى الصلابة المحققة.

فهم المفاضلات

الصلابة مقابل الهشاشة

المفاضلة الأساسية في المعالجة الحرارية هي بين الصلابة والمتانة. العمليات التي تنتج صلابة قصوى، مثل التبريد السريع بالماء، تؤدي دائمًا تقريبًا إلى هشاشة عالية.

المادة الأكثر صلابة تكون أكثر مقاومة للتآكل والتشوه، ولكنها أيضًا أكثر عرضة للكسر المفاجئ تحت الصدمة أو الإجهاد.

ضرورة التخمير

نظرًا لأن الجزء المصلد بالكامل بعد التبريد المفاجئ غالبًا ما يكون هشًا جدًا للاستخدام العملي، فإن المعالجة الحرارية الثانوية التي تسمى التخمير (tempering) مطلوبة.

يتضمن التخمير إعادة تسخين الجزء المصلد إلى درجة حرارة أقل بكثير. تعمل هذه العملية على تخفيف الإجهادات الداخلية والتضحية ببعض الصلابة لاستعادة قدر حاسم من المتانة، مما يخلق مكونًا نهائيًا أكثر متانة وموثوقية.

اتخاذ القرار الصحيح لهدفك

يعتمد المزيج المثالي من التسخين والنقع والتبريد كليًا على التطبيق المقصود للمكون.

- إذا كان تركيزك الأساسي هو أقصى صلابة ومقاومة للتآكل (مثل أدوات القطع): ستستخدم عملية تتميز بتبريد سريع جدًا.

- إذا كان تركيزك الأساسي هو أقصى ليونة ونعومة (مثل لسهولة التشغيل أو التشكيل): ستستخدم عملية تتميز بمعدل تبريد بطيء جدًا، مثل التلدين.

- إذا كان تركيزك الأساسي هو التوازن بين القوة العالية والمتانة الجيدة (مثل المسامير الهيكلية، التروس): ستستخدم عملية تبريد مفاجئ وتخمير على خطوتين لتحقيق التوازن الأمثل.

من خلال التحكم الدقيق في هذه العوامل الحرارية الثلاثة، يمكنك هندسة خصائص المادة لتلبية المتطلبات الدقيقة لوظيفتها.

جدول الملخص:

| العامل | الدور الرئيسي | التأثير على خصائص المواد |

|---|---|---|

| معدل التسخين ودرجة الحرارة | يمنع الصدمة الحرارية؛ يصل إلى درجة حرارة التحول (مثل الأوستنة). | يضمن تغييرًا هيكليًا موحدًا؛ يتجنب الالتواء/التشقق. |

| وقت النقع | يسمح بتحول مجهري كامل وموحد في جميع أنحاء الجزء. | يضمن خصائص متسقة؛ يمنع النقاط الضعيفة. |

| معدل التبريد | "يثبت" البنية المجهرية النهائية (مثل المارتنسيت للصلابة). | يحدد بشكل مباشر الصلابة النهائية والقوة والمتانة. |

هل أنت مستعد لتحقيق خصائص مواد دقيقة في مختبرك؟

إن إتقان المعالجة الحرارية هو مفتاح تطوير مواد عالية الأداء. تتخصص KINTEK في توفير معدات المختبرات الدقيقة والموثوقة - من الأفران المتقدمة إلى أنظمة التبريد المتحكم بها - التي تحتاجها لتطبيق هذه العوامل الحرارية الحاسمة باستمرار.

سواء كنت تعمل في مجال البحث والتطوير، أو مراقبة الجودة، أو الإنتاج، فإن حلولنا تساعدك على التحكم في درجة الحرارة والوقت والتبريد بدقة. دعنا نناقش تطبيقك المحدد وأهداف المواد.

اتصل بخبرائنا اليوم لتحسين عمليات المعالجة الحرارية لديك!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ والتلبيد بالضغط للتطبيقات ذات درجات الحرارة العالية

- فرن الجرافيت الفراغي ذو التفريغ السفلي لمواد الكربون

- فرن تفحيم الجرافيت الأفقي عالي الحرارة

- فرن جرافيت تسامي فراغي عمودي كبير

- فرن البوتقة بدرجة حرارة 1200 درجة مئوية للمختبر

يسأل الناس أيضًا

- ما هو الغرض من الفرن الفراغي؟ تحقيق نقاء وأداء لا مثيل له للمواد

- ما هو الغرض من استخدام فرن التجفيف بالتفريغ لأقطاب Na3V2(PO4)3 (NVP)؟ ضمان استقرار البطارية

- ما هو الدور الذي يلعبه الفرن ذو درجة الحرارة العالية في تجانس سبائك CuAlBe؟ تحسين أداء الذاكرة الشكلية

- هل اللحام بالنحاس بالحث أفضل من اللحام بالنحاس بالفرن؟ اختر طريقة اللحام بالنحاس المناسبة لتطبيقك

- ما هي درجة حرارة اللحام بالنحاس في الفراغ؟ حقق وصلات مثالية دون المساس بموادك

- ما هي درجة الحرارة والوقت اللازمان للتلدين؟ دليل مخصص لمادتك

- ما هي أهمية التسرب في نظام التفريغ؟ منع التلوث وفشل العملية

- ما هي عمليات المعالجة الحرارية المستخدمة لتغيير خصائص الفولاذ من خلال؟ التلدين الرئيسي، التبريد والتطبيع