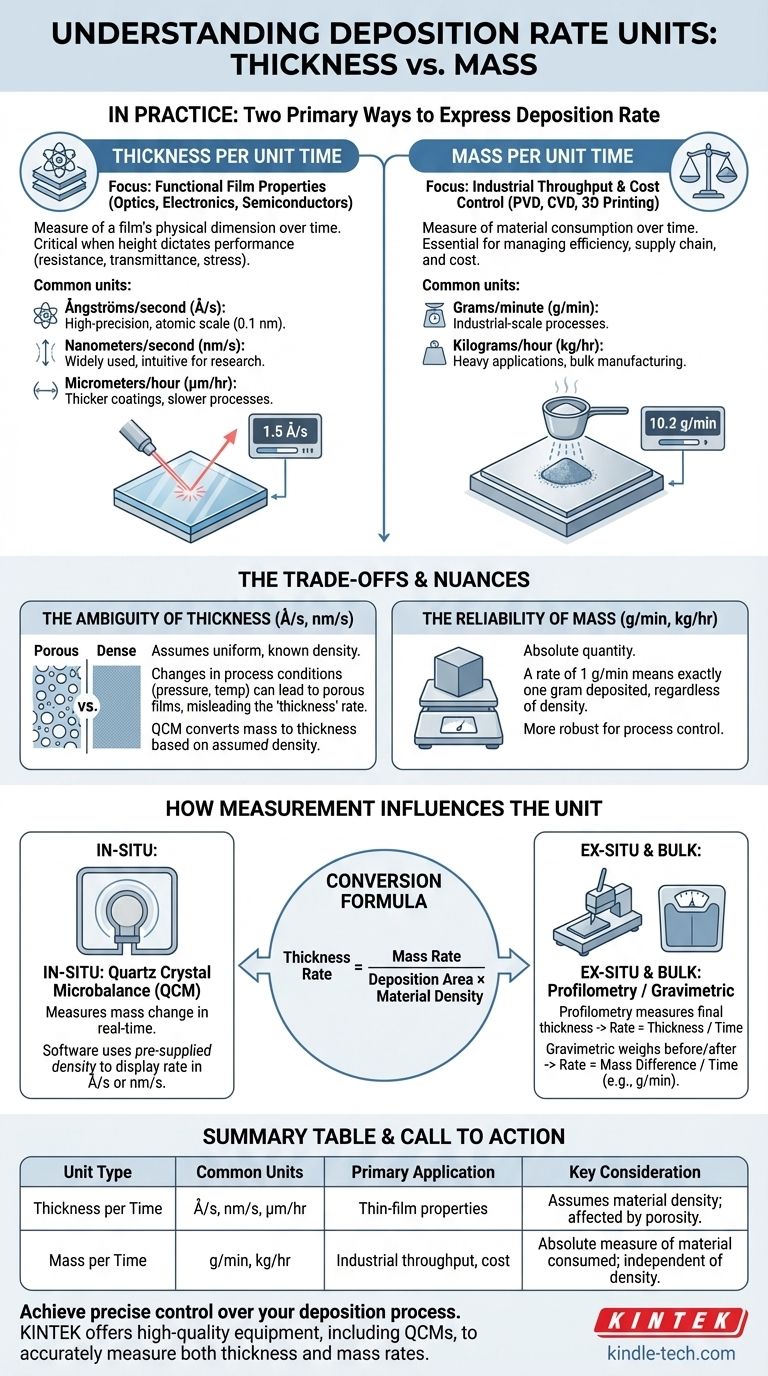

من الناحية العملية، يتم التعبير عن معدل الترسيب بإحدى طريقتين رئيسيتين: كتغير في السماكة بمرور الوقت أو كتغير في الكتلة بمرور الوقت. الوحدات الأكثر شيوعًا لتطبيقات الأغشية الرقيقة هي أنجستروم في الثانية (Å/s) أو نانومتر في الثانية (nm/s)، بينما غالبًا ما تستخدم العمليات الصناعية أو عمليات الإنتاج الضخم وحدات جرام في الدقيقة (g/min) أو كيلوجرام في الساعة (kg/hr).

إن الوحدة التي تختارها لمعدل الترسيب ليست مجرد مسألة اصطلاح؛ بل إنها تعكس هدفك الأساسي. يعد قياس السماكة بمرور الوقت أمرًا بالغ الأهمية للتحكم في الخصائص الوظيفية للفيلم، بينما يعد قياس الكتلة بمرور الوقت ضروريًا لإدارة إنتاجية المواد والتكلفة.

المنظوران لمعدل الترسيب

في جوهره، الترسيب هو عملية إضافة مادة إلى ركيزة. تعتمد كيفية تحديد هذه الإضافة بالكامل على الجانب الذي تحتاج إلى التحكم فيه من العملية.

السماكة لكل وحدة زمنية

هذا هو المقياس الأكثر شيوعًا في البحث، وتصنيع أشباه الموصلات، والطلاءات البصرية، حيث تحدد الأبعاد المادية للفيلم أداءه.

- أنجستروم في الثانية (Å/s): المعيار للعمليات عالية الدقة مثل التبخر الحراري أو الرش. الأنجستروم الواحد (Å) يساوي 0.1 نانومتر، ويمثل مقياس الطبقات الذرية الفردية.

- نانومتر في الثانية (nm/s): يستخدم على نطاق واسع وأكثر سهولة قليلاً من Å/s. وهو شائع في كل من البحث وتطوير العمليات.

- ميكرومتر في الساعة (µm/hr): يستخدم للطلاءات السميكة أو العمليات الأبطأ حيث يكون القياس على أساس كل ثانية أقل عملية.

يعد قياس السماكة ضروريًا عندما تكون المقاومة الكهربائية للفيلم أو نفاذيته البصرية أو إجهاده الميكانيكي مرتبطة مباشرة بارتفاعه.

الكتلة لكل وحدة زمنية

هذا المقياس سائد في البيئات الصناعية حيث يكون استهلاك المواد وكفاءة العملية والتكلفة هي المحركات الأساسية.

- جرام في الدقيقة (g/min): وحدة شائعة للترسيب الفيزيائي للبخار (PVD) أو الترسيب الكيميائي للبخار (CVD) على نطاق صناعي حيث يكون تتبع استهلاك المادة المصدر (مثل قارب التبخير أو هدف الرش) أمرًا بالغ الأهمية.

- كيلوجرام في الساعة (kg/hr): يستخدم في التطبيقات الصناعية الثقيلة مثل الطلاءات ذات المساحات الكبيرة، واللحام، أو التصنيع الإضافي بالجملة (الطباعة ثلاثية الأبعاد) حيث تكون الإنتاجية مؤشر أداء رئيسي.

يمنحك قياس الكتلة مقياسًا مباشرًا وغير غامض لكمية المواد المستهلكة والمترسبة، وهو أمر حيوي لتحليل التكلفة وإدارة سلسلة التوريد.

كيف تؤثر طريقة القياس على الوحدة

غالبًا ما تحدد الأداة التي تستخدمها لقياس المعدل الوحدات التي تعمل بها. يرتبط نوعا الوحدات ارتباطًا مباشرًا من خلال كثافة المادة.

ميزان بلوري كوارتز (QCM)

يعد QCM الأداة الأكثر شيوعًا في الموقع لمراقبة المعدل في الوقت الفعلي. يعمل عن طريق قياس تغير في الكتلة. ومع ذلك، فإن برنامج النظام يستخدم دائمًا قيمة كثافة مسبقة للمادة لتحويل قياس الكتلة هذا إلى سماكة، والتي يتم عرضها بعد ذلك للمستخدم بوحدات Å/s أو nm/s.

قياس البروفيل والقطع الناقص

قياس البروفيل بالقلم وقياس البروفيل البصري هما طريقتان خارج الموقع تقيسان الارتفاع المادي (السماكة) للفيلم بعد الترسيب. ثم يتم حساب المعدل بقسمة السماكة النهائية على إجمالي وقت الترسيب. يمكن استخدام القطع الناقص في الموقع أو خارجه لقياس سمك الفيلم بدقة عالية، مما ينتج عنه أيضًا معدل يعتمد على السماكة.

القياس الوزني

بالنسبة للعمليات الكبيرة، فإن أبسط طريقة هي وزن الجزء قبل وبعد عملية الترسيب. يؤدي قسمة فرق الكتلة على وقت العملية إلى قياس مباشر لمتوسط معدل الترسيب بوحدات مثل g/min.

فهم المقايضات والفروق الدقيقة

اختيار الوحدة ليس أكاديميًا بحتًا؛ بل له عواقب عملية على التحكم في العملية والجودة.

غموض "السماكة"

يمكن أن يكون المعدل المقاس بوحدة nm/s مضللاً في بعض الأحيان. فهو يفترض أن المادة المترسبة لها هيكل موحد ومعروف وكثيف تمامًا. إذا تغيرت ظروف العملية (مثل الضغط أو درجة الحرارة)، فقد ترسب فيلمًا أقل كثافة وأكثر مسامية.

قد يبلغ QCM عن نفس معدل "السماكة"، ولكن الخصائص الفعلية للفيلم يمكن أن تكون مختلفة بشكل كبير لأن كمية أقل من المواد ترسبت لكل وحدة حجم.

موثوقية "الكتلة"

معدل الكتلة هو كمية مطلقة. معدل 1 جرام/دقيقة يعني أنه يتم ترسيب جرام واحد بالضبط من المادة كل دقيقة، بغض النظر عن كثافتها أو مساميتها. وهذا يجعله مقياسًا أكثر قوة للتحكم في العملية ونمذجة التكلفة.

التحويل بين الوحدتين

يمكنك بسهولة التحويل بين معدل الكتلة ومعدل السماكة إذا كنت تعرف كثافة المادة ومنطقة الترسيب.

العلاقة الأساسية هي: معدل السماكة = معدل الكتلة / (مساحة الترسيب × كثافة المادة)

هذه الصيغة هي بالضبط ما يستخدمه متحكم QCM لتحويل الكتلة التي يقيسها إلى السماكة التي يعرضها.

اختيار الوحدة المناسبة لهدفك

يجب أن يكون اختيارك للوحدة قرارًا واعيًا بناءً على الاحتياجات المحددة لتطبيقك.

- إذا كان تركيزك الأساسي على خصائص الفيلم الوظيفية (البصريات، الإلكترونيات): استخدم معدل يعتمد على السماكة مثل Å/s أو nm/s، ولكن كن على دراية بكيفية تأثير معلمات العملية على كثافة الفيلم.

- إذا كان تركيزك الأساسي على الإنتاجية الصناعية والتحكم في التكاليف: استخدم معدل يعتمد على الكتلة مثل g/min أو kg/hr للحصول على مقياس أكثر موثوقية لاستهلاك المواد.

- إذا كان تركيزك الأساسي على التحقق من العملية وضمان الجودة: قم بقياس كليهما. يتيح لك ربط معدل الكتلة بمعدل السماكة مراقبة والتحكم في كثافة الفيلم، وهي خاصية حرجة ولكن غالبًا ما يتم التغاضي عنها.

في النهاية، فهم كلا النوعين من الوحدات يمكّنك من تجاوز القياس البسيط وتحقيق إتقان حقيقي لعملية الترسيب الخاصة بك.

جدول الملخص:

| نوع الوحدة | الوحدات الشائعة | التطبيق الأساسي | الاعتبار الرئيسي |

|---|---|---|---|

| السماكة لكل زمن | Å/s، nm/s، µm/hr | خصائص الأغشية الرقيقة (أشباه الموصلات، البصريات) | تفترض كثافة المادة؛ يمكن أن تتأثر بالمسامية. |

| الكتلة لكل زمن | g/min، kg/hr | الإنتاجية الصناعية، التحكم في التكاليف | مقياس مطلق للمواد المستهلكة؛ مستقل عن الكثافة. |

هل أنت مستعد لتحقيق تحكم دقيق في عملية الترسيب الخاصة بك؟

سواء كنت تقوم بتطوير أغشية رقيقة متقدمة أو تتوسع للإنتاج الصناعي، فإن اختيار الوحدة الصحيحة لمعدل الترسيب أمر بالغ الأهمية للنجاح. تتخصص KINTEK في توفير معدات ومواد استهلاكية عالية الجودة للمختبرات، بما في ذلك أنظمة الترسيب وأدوات المراقبة مثل موازين بلورات الكوارتز (QCMs)، لمساعدتك على قياس والتحكم بدقة في معدلات السماكة (Å/s) أو الكتلة (g/min).

دع خبرائنا يساعدونك في اختيار المعدات المناسبة لاحتياجات مختبرك المحددة. اتصل بنا اليوم لمناقشة تطبيقك وتحسين عمليتك!

دليل مرئي

المنتجات ذات الصلة

- معدات ترسيب البخار الكيميائي المعزز بالبلازما الدوارة المائلة فرن أنبوبي آلة

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- نظام معدات آلة HFCVD لطلاء النانو الماسي لقوالب السحب

- أدوات قطع الماس CVD الفارغة للتشغيل الدقيق

- معقم مختبر معقم بالبخار معقم بالشفط النبضي معقم بالرفع

يسأل الناس أيضًا

- ما هي إمكانيات معالجة أنظمة ICPCVD؟ تحقيق ترسيب طبقات منخفضة الضرر في درجات حرارة منخفضة للغاية

- ما الفرق بين PECVD و APCVD؟ اختر طريقة CVD المناسبة لتطبيقك

- ما هو الفرق بين ترسيب البخار الكيميائي بالبلازما (plasma CVD) وترسيب البخار الكيميائي الحراري (thermal CVD)؟ اختر الطريقة المناسبة للركيزة الخاصة بك

- كيف تحسن أنظمة الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) طلاءات الكربون الشبيه بالألماس (DLC) على الغرسات؟ شرح المتانة الفائقة والتوافق الحيوي

- هل يمكن لـ PECVD المُرَسَّب بالبلازما أن يرسب المعادن؟ لماذا نادرًا ما يُستخدم ترسيب البخار الكيميائي المعزز بالبلازما (PECVD) لترسيب المعادن