لفهم الفرن الدوار للأسمنت، يجب أن تنظر إليه على أنه مفاعل كيميائي طويل متعدد المراحل، وليس مجرد فرن. بناءً على تدفق المواد، فإن المناطق الأساسية هي منطقة التسخين المسبق، ومنطقة التكليس، ومنطقة الانتقال، ومنطقة التكلير (أو التلبيد)، يليها التبريد والتفريغ. تحافظ كل منطقة على ملف درجة حرارة محدد لتشغيل تفاعل كيميائي مميز وضروري في إنتاج كلنكر الأسمنت.

المبدأ الأساسي هو أن الفرن الدوار ليس غرفة تسخين واحدة، بل هو خط عملية تسلسلي. يقوم بتحضير وتحويل المواد الخام بشكل منهجي من خلال مناطق حرارية يتم التحكم فيها بعناية لضمان أن التفاعلات الكيميائية النهائية تخلق كلنكر أسمنت عالي الجودة بكفاءة.

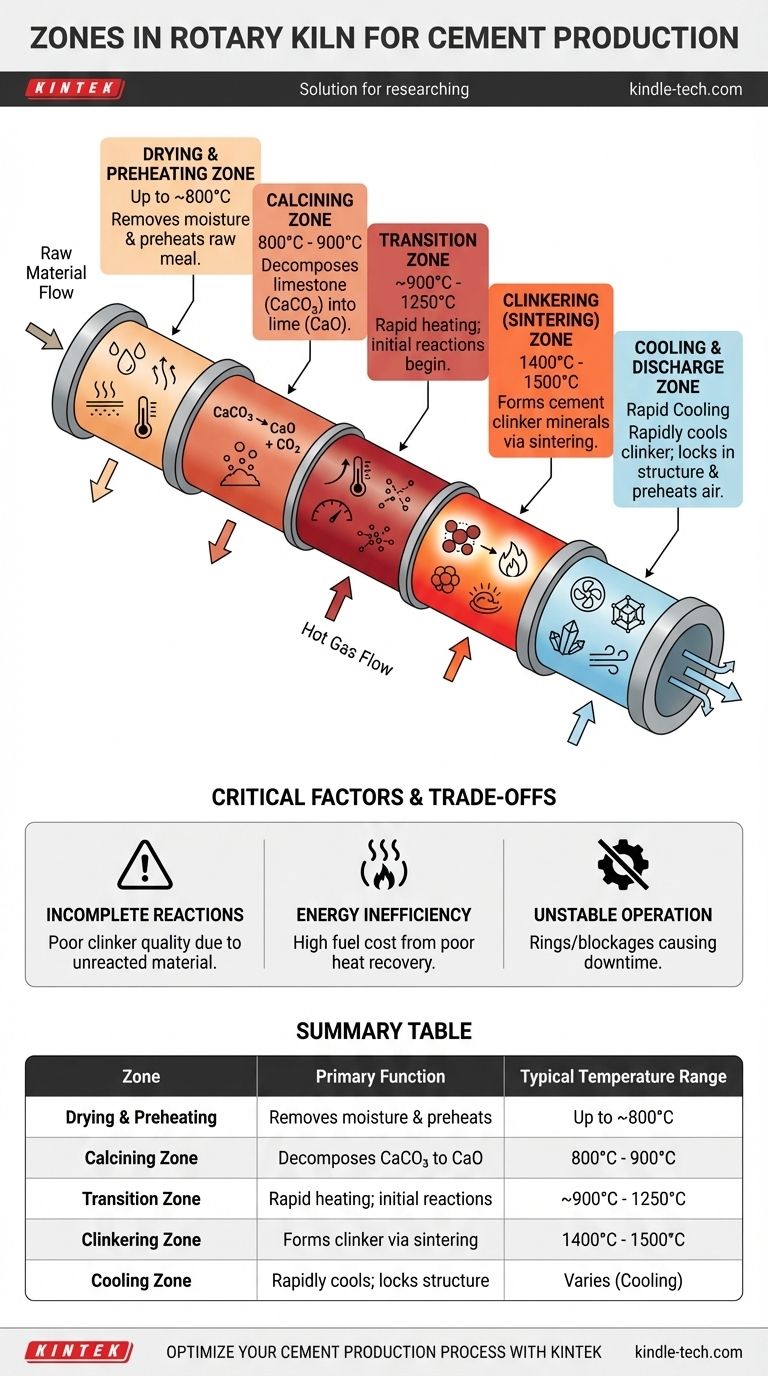

رحلة المواد الخام: تفصيل منطقة تلو الأخرى

بينما تتحرك الخلطة الخام عبر الفرن المائل والدوار، فإنها تمر عبر عدة بيئات حرارية متميزة. تم تصميم كل منطقة لأداء مهمة محددة في التحول من الوجبة الخام إلى الكلنكر النهائي.

منطقة التجفيف والتسخين المسبق

هذا هو القسم الأول الذي تدخل فيه المواد الخام عند الطرف العلوي للفرن. وظيفتها الأساسية هي إزالة أي ماء حر متبقي من الخليط.

تعمل الغازات الساخنة المتدفقة من المناطق الأكثر سخونة في الجزء السفلي من الفرن على تسخين المواد إلى عدة مئات من الدرجات المئوية، مما يهيئها للمرحلة الحرجة التالية. في أفران العملية الجافة الحديثة، يتم إنجاز جزء كبير من هذا العمل في برج تسخين مسبق منفصل قبل أن تدخل المواد الفرن نفسه.

منطقة التكليس

هذه المنطقة هي حيث يحدث التحول الكيميائي الرئيسي الأول، عادةً عند درجات حرارة تتراوح بين 800 درجة مئوية و 900 درجة مئوية.

هنا، يتحلل الحجر الجيري (كربونات الكالسيوم، CaCO₃) في الخليط الخام، ويطلق ثاني أكسيد الكربون (CO₂) ويترك وراءه أكسيد الكالسيوم (CaO)، أو الجير. هذه الخطوة هي بالوعة طاقة هائلة، تستهلك جزءًا كبيرًا من إجمالي مدخلات الوقود للفرن.

منطقة الانتقال

بعد التكليس، تنتقل المواد عبر منطقة انتقالية حيث ترتفع درجة الحرارة بسرعة.

يعمل هذا القسم كجسر، مما يضمن تسخين المواد بشكل كافٍ قبل دخولها الجزء الأكثر كثافة من الفرن. تبدأ بعض التفاعلات الأولية بين الجير والمعادن الأخرى في الحدوث هنا.

منطقة التكلير (التلبيد)

هذا هو قلب الفرن وأكثر الأقسام سخونة، حيث تصل درجات الحرارة إلى 1400 درجة مئوية إلى 1500 درجة مئوية.

في هذه المنطقة، يتفاعل أكسيد الكالسيوم مع السيليكا والألومينا وأكسيد الحديد في الخليط لتشكيل المركبات البلورية النهائية التي تمنح الأسمنت قوته. تُعرف عملية الانصهار هذه باسم التلبيد، ويسمى المنتج العقدي الناتج الكلنكر.

منطقة التبريد والتفريغ

عندما يخرج الكلنكر الأبيض الساخن من الفرن، فإنه يدخل مبردًا متخصصًا. التبريد السريع ضروري لتثبيت التركيب البلوري المطلوب لمعادن الكلنكر. تعمل هذه العملية أيضًا على تسخين هواء الاحتراق للفرن مسبقًا، مما يستعيد كمية كبيرة من الطاقة.

فهم المقايضات والعوامل الحاسمة

يعد التحكم في هذه المناطق عملية موازنة معقدة. يؤثر الفشل في الحفاظ على الملف المميز لكل منطقة بشكل مباشر على الكفاءة والتكلفة والجودة النهائية للأسمنت.

تفاعلات غير مكتملة

إذا تحركت المواد عبر منطقة التكليس بسرعة كبيرة أو عند درجة حرارة منخفضة جدًا، فلن يتحلل كل CaCO₃. تدخل هذه المواد غير المتفاعلة منطقة التكلير، مما يعطل الكيمياء الدقيقة ويؤدي إلى كلنكر رديء الجودة.

عدم كفاءة الطاقة

تم تصميم النظام المقسم إلى مناطق لتحقيق أقصى قدر من استعادة الحرارة. يجب استخدام غاز العادم الساخن من منطقة التكلير لتسخين الوجبة الخام الواردة وتكليسها مسبقًا. يعني سوء الإغلاق أو تدفق الهواء غير المناسب أن هذه الحرارة تضيع، مما يؤدي إلى زيادة استهلاك الوقود بشكل كبير.

تشغيل الفرن غير المستقر

يمكن أن يؤدي سوء التحكم في ملف درجة الحرارة في أي منطقة واحدة إلى مشاكل تشغيلية. وتشمل هذه المشاكل تكوين حلقات كبيرة أو انسدادات داخل الفرن، مما قد يجبر على إيقاف التشغيل الكامل للإزالة اليدوية، مما يؤدي إلى توقف كبير عن العمل وفقدان الإنتاج.

اتخاذ الخيار الصحيح لهدفك

يعد فهم وظيفة كل منطقة أمرًا ضروريًا لأي شخص مشارك في إنتاج الأسمنت، من مشغلي المصانع إلى مهندسي العمليات.

- إذا كان تركيزك الأساسي على الكفاءة التشغيلية: انتبه جيدًا لتوازن الطاقة بين مناطق التكليس والتكلير، حيث أن هذا هو المفتاح لتقليل تكاليف الوقود.

- إذا كان تركيزك الأساسي على جودة المنتج: تعد درجة الحرارة ووقت الإقامة في منطقة التكلير أهم المتغيرات لضمان التكوين الكامل لمعادن الأسمنت المطلوبة.

- إذا كان تركيزك الأساسي على استكشاف الأخطاء وإصلاحها: قم بتحليل المنطقة التي تنحرف عن معاييرها المستهدفة لتشخيص المشكلات بسرعة مثل الانسدادات أو الاحتراق غير الفعال أو كيمياء الكلنكر الرديئة.

في النهاية، يحول التصميم المقسم إلى مناطق فرنًا بسيطًا إلى أداة هندسة كيميائية دقيقة وفعالة.

جدول ملخص:

| المنطقة | الوظيفة الأساسية | نطاق درجة الحرارة النموذجي |

|---|---|---|

| التجفيف والتسخين المسبق | يزيل الرطوبة ويسخن الوجبة الخام مسبقًا | حتى ~800 درجة مئوية |

| منطقة التكليس | تحلل الحجر الجيري (CaCO₃) إلى جير (CaO) | 800 درجة مئوية - 900 درجة مئوية |

| منطقة الانتقال | يسخن المواد بسرعة؛ تبدأ التفاعلات الأولية | ~900 درجة مئوية - 1250 درجة مئوية |

| منطقة التكلير | يشكل معادن كلنكر الأسمنت عن طريق التلبيد | 1400 درجة مئوية - 1500 درجة مئوية |

| منطقة التبريد | يبرد الكلنكر بسرعة لتثبيت التركيب المعدني | متغير (تبريد) |

حسّن عملية إنتاج الأسمنت لديك مع KINTEK

يعد فهم المناطق الحرارية الدقيقة لفرنك الدوار هو الخطوة الأولى نحو زيادة الكفاءة وضمان جودة كلنكر فائقة. تتخصص KINTEK في توفير معدات المختبرات عالية الأداء والمواد الاستهلاكية الضرورية لتحليل المواد الخام، ومراقبة ظروف العملية، واختبار جودة المنتج النهائي.

سواء كنت تركز على الكفاءة التشغيلية، أو جودة المنتج، أو استكشاف الأخطاء وإصلاحها، فإن حلولنا توفر الدقة والموثوقية التي يحتاجها مختبرك لدعم عملية إنتاج أسمنت عالمية المستوى.

هل أنت مستعد لتعزيز التحكم في عمليتك وجودة منتجك؟ اتصل بخبرائنا اليوم لمناقشة كيف يمكن لمعدات مختبر KINTEK أن تلبي تحديات إنتاج الأسمنت الخاصة بك.

دليل مرئي

المنتجات ذات الصلة

- آلة مصنع فرن الانحلال الحراري بالفرن الدوار الكهربائي، فرن التكليس، فرن دوار صغير، فرن دوار

- فرن دوار كهربائي يعمل بشكل مستمر مصنع تحلل صغير فرن دوار تسخين

- فرن أنبوب دوار مقسم متعدد مناطق التسخين

- فرن دوار كهربائي صغير لتجديد الكربون المنشط

- فرن أنبوبي دوار للعمل المستمر محكم الغلق بالتفريغ (فراغي)

يسأل الناس أيضًا

- ما هي أنواع مفاعلات التحلل الحراري المستخدمة في الصناعة؟ اختر التقنية المناسبة لمنتجك

- ما هي نواتج التحلل الحراري للخشب؟ دليل لإنتاج الفحم الحيوي والزيت الحيوي والغاز التخليقي

- ما هي الكتلة الحيوية المستخدمة في التحلل الحراري؟ اختيار المادة الخام المثلى لأهدافك

- ما هو الغرض من الكالسينر؟ تعزيز الكفاءة في المعالجة بدرجات الحرارة العالية

- ما هي الأنواع المختلفة للمفاعلات في الانحلال الحراري للبلاستيك؟ اختر النظام المناسب لنفاياتك