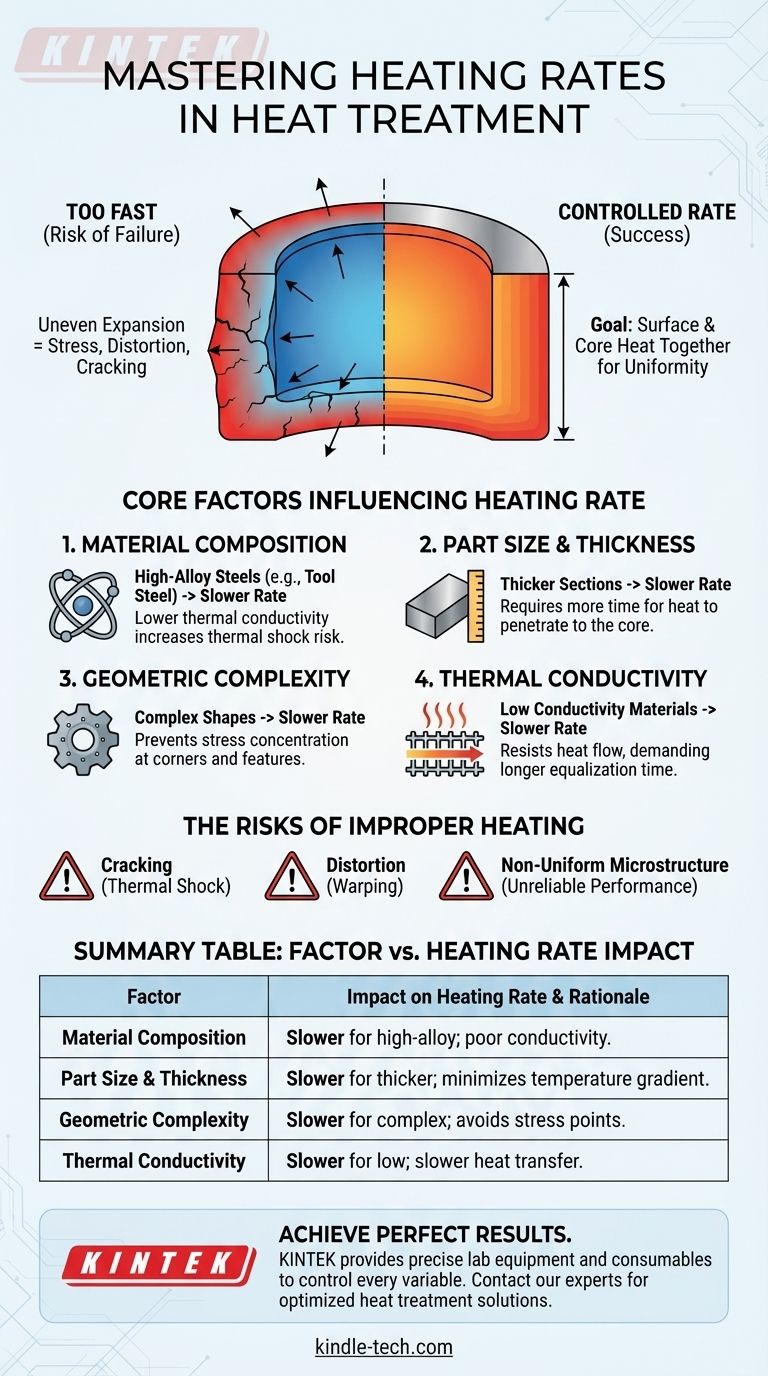

معدل التسخين في المعالجة الحرارية ليس معلمة واحدة تناسب الجميع. إنه متغير يتم التحكم فيه بعناية ويحدده تكوين المادة وقدرتها على توصيل الحرارة والحجم المادي وتعقيد الجزء. يعد معدل التسخين غير الصحيح أحد أكثر مصادر الفشل شيوعًا في المعالجة الحرارية، حيث أن التسخين السريع جدًا يمكن أن يخلق إجهادات داخلية تؤدي إلى التشوه أو حتى التشققات الكارثية.

الهدف الأساسي هو تسخين المكون بمعدل يسمح لدرجة حرارة قلبه بمواكبة درجة حرارة سطحه. يضمن هذا تمددًا حراريًا وتحولًا معدنيًا موحدًا، وهو المفتاح لمنع الإجهاد الداخلي والتشوه والتشقق.

العوامل الأساسية التي تؤثر على معدل التسخين

معدل التسخين الصحيح هو توازن بين كفاءة العملية والسلامة المعدنية. تحدد عدة عوامل مترابطة السرعة الآمنة القصوى التي يمكن تسخين الجزء بها.

تكوين المادة ومحتوى السبائك

نوع وكمية عناصر السبائك في المعدن هي محركات أساسية. تحتوي الفولاذات عالية السبائك، مثل فولاذ الأدوات، على عناصر مثل الكروم والموليبدينوم والتنغستن، والتي تقلل بشكل عام من الموصلية الحرارية للمادة.

هذه المواد ضعيفة في نقل الحرارة داخليًا وعرضة بشكل كبير للصدمة الحرارية. إنها تتطلب تسخينًا بطيئًا وحذرًا، وغالبًا مع مرحلة تسخين مسبق واحدة أو أكثر، لمنع التشقق. تتمتع الفولاذات منخفضة الكربون البسيطة بموصلية حرارية أفضل ويمكنها تحمل معدلات تسخين أسرع بكثير.

حجم الجزء وسمك المقطع العرضي

يمكن القول إن هذا هو الاعتبار العملي الأكثر أهمية. كلما كان المكون أكبر وأكثر سمكًا، طالت المدة التي تستغرقها الحرارة للاختراق من السطح إلى القلب.

إذا تم تسخين جزء سميك بسرعة كبيرة، فسوف يتمدد سطحه بشكل كبير بينما يظل قلبه باردًا ومنكمشًا. يخلق هذا التمدد التفاضلي إجهادًا داخليًا هائلاً. لذلك، تتطلب المقاطع السميكة دائمًا معدلات تسخين أبطأ لتقليل هذا التدرج الحراري.

التعقيد الهندسي

يؤثر شكل الجزء بشكل كبير على كيفية استجابته للتسخين. تحتوي المكونات ذات الزوايا الحادة أو الثقوب أو التغيرات المفاجئة في السماكة (على سبيل المثال، عمود به شفة كبيرة) على مركّزات إجهاد مدمجة.

سيؤدي التسخين السريع وغير المتساوي إلى تسخين هذه الميزات وتمددها بمعدلات مختلفة عن كتلة الجزء، مما يؤدي إلى إجهاد موضعي عالٍ. لمنع التشوه والتشقق في هذه النقاط، يعد معدل التسخين البطيء والموحد أمرًا ضروريًا.

الموصلية الحرارية للمادة

تجمع هذه الخاصية الفيزيائية جميع العوامل الأخرى معًا. الموصلية الحرارية هي مقياس لمدى كفاءة نقل المادة للحرارة.

المواد ذات الموصلية الحرارية العالية، مثل سبائك الألومنيوم، تسمح للحرارة بالتوزيع عبر الجزء بسرعة وبشكل متساوٍ. غالبًا ما يمكن تسخينها بسرعة. المواد ذات الموصلية الحرارية المنخفضة، مثل الفولاذ المقاوم للصدأ وفولاذ الأدوات عالي السبائك، تقاوم تدفق الحرارة ويجب تسخينها ببطء لتحقيق التوازن الحراري.

فهم المفاضلات: مخاطر التسخين غير السليم

اختيار معدل التسخين هو إدارة للمخاطر. في حين أن التسخين الأسرع أكثر اقتصادا، فإن التكاليف المحتملة للفشل وخيمة.

خطر الصدمة الحرارية والتشقق

هذا هو نمط الفشل الأكثر كارثية. عندما يسخن السطح ويتمدد بشكل أسرع بكثير من القلب، فإنه يخلق إجهادات شد داخلية قوية. إذا تجاوزت هذه الإجهادات حد الخضوع للمادة، فسوف يتشقق الجزء. هذا شائع بشكل خاص في المواد الهشة وعالية الصلابة.

التشوه والالتواء

يؤدي التسخين غير المتساوي إلى تمدد غير متساوٍ، مما قد يشوه الجزء بشكل دائم. بالنسبة للمكونات التي تتطلب تفاوتات أبعاد دقيقة، مثل التروس أو المحامل أو مكونات المحرك، يمكن أن يؤدي أي التواء إلى جعلها عديمة الفائدة. التسخين البطيء والموحد هو الدفاع الأساسي ضد التشوه.

بنية مجهرية غير متجانسة

الغرض من المعالجة الحرارية هو تحقيق بنية بلورية محددة ومستحبة (بنية مجهرية) داخل المعدن. إذا سخن الجزء بشكل غير متساوٍ، فقد لا تصل أجزاء مختلفة إلى درجة حرارة التحول المطلوبة أو قد تمر بها بمعدلات مختلفة. يؤدي هذا إلى عدم اتساق في الصلابة والقوة والمتانة عبر المكون، مما يؤدي إلى أداء غير متوقع وغير موثوق به أثناء الخدمة.

اتخاذ الخيار الصحيح لهدفك

يجب تصميم استراتيجية التسخين الخاصة بك لتناسب المادة والهندسة المحددة لمكونك.

- إذا كان الجزء الخاص بك كبيرًا أو له مقطع عرضي سميك: إعطاء الأولوية لمعدل تسخين بطيء وموحد للسماح لدرجة حرارة القلب بالمساواة مع السطح، مما يقلل من الإجهاد الداخلي.

- إذا كنت تعمل مع سبائك عالية أو فولاذات أدوات: استخدم معدل تسخين بطيئًا ومحافظًا، غالبًا مع مراحل تسخين مسبق، لمنع الصدمة الحرارية والتشقق بسبب موصليتها الحرارية المنخفضة.

- إذا كان الجزء الخاص بك صغيرًا وبسيطًا ومصنوعًا من فولاذ منخفض الكربون: يمكنك غالبًا استخدام معدل تسخين أسرع، حيث ستكون التدرجات الحرارية أقل حدة ويكون خطر التشقق أقل.

- إذا كنت تتعامل مع أشكال هندسية معقدة أو تفاوتات صارمة: التزم دائمًا بمعدل تسخين أبطأ وأكثر تحكمًا لمنع التشوه وتركيز الإجهاد عند الزوايا الحادة.

في نهاية المطاف، يعد معدل التسخين المتحكم فيه أساسًا للمعالجة الحرارية الناجحة، مما يضمن بشكل مباشر السلامة الهيكلية والأداء للمكون النهائي.

جدول ملخص:

| العامل | التأثير على معدل التسخين | السبب |

|---|---|---|

| تكوين المادة | تتطلب الفولاذات عالية السبائك معدلات أبطأ. | تقلل الموصلية الحرارية المنخفضة من خطر الصدمة الحرارية. |

| حجم الجزء وسمكه | تتطلب المقاطع السميكة معدلات أبطأ. | يقلل من التدرج الحراري بين السطح والقلب. |

| التعقيد الهندسي | تتطلب الأشكال المعقدة معدلات أبطأ. | يمنع تركيز الإجهاد عند الزوايا والثقوب الحادة. |

| الموصلية الحرارية | تتطلب الموصلية المنخفضة معدلات أبطأ. | تنتقل الحرارة ببطء، مما يتطلب مزيدًا من الوقت لتحقيق التجانس. |

حقق نتائج معالجة حرارية مثالية في كل مرة. معدل التسخين الصحيح أمر بالغ الأهمية لمنع الإخفاقات المكلفة مثل التشققات والتشوه. تتخصص KINTEK في توفير معدات المختبر الدقيقة والمواد الاستهلاكية التي يحتاجها مختبرك للتحكم في كل متغير. تضمن خبرتنا وصول موادك إلى البنية المجهرية والخصائص المطلوبة بشكل موثوق.

دعنا نساعدك في تحسين عمليتك. اتصل بخبرائنا اليوم لمناقشة تحديات المعالجة الحرارية المحددة لديك واكتشاف الحلول المناسبة لمختبرك.

دليل مرئي

المنتجات ذات الصلة

- فرن بوتقة 1700 درجة مئوية للمختبر

- فرن فرن عالي الحرارة للمختبر لإزالة الشوائب والتلبيد المسبق

- فرن أنبوب كوارتز لمعالجة الحرارة السريعة (RTP) بالمختبر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن تفحيم الجرافيت عالي الموصلية الحرارية

يسأل الناس أيضًا

- لماذا تُستخدم أفران التفريغ الفائق لـ LLZO؟ ضمان الاستقرار الكيميائي وسلامة الواجهة في الإلكتروليتات الصلبة

- ما هو التقطير الفراغي؟ دليل لمعالجة المواد عالية النقاء

- كيف يساهم نظام وحدة التفريغ في عملية نيترة الفولاذ المقاوم للصدأ؟ إتقان التحكم في بيئة البلازما

- ما هي تطبيقات الأفران الصناعية؟ من المعادن إلى السيراميك، اكتشف حلول درجات الحرارة العالية

- لماذا تعتبر مضخة التفريغ الميكانيكية ذات الريش الدوارة ضرورية للحفر تحت السطح؟ ضمان الدقة في تجارب ALD/ALE

- ما هو صهر القوس الكهربائي؟ تسخير الحرارة القصوى للمعادن عالية الأداء

- ما هو دور الفرن عالي الحرارة في عملية الأوستنة لصلب Q345؟ تحسين المعالجة الحرارية

- ما هي الظروف التي يوفرها فرن التلدين الفراغي لأفلام Ti41.5Zr41.5Ni17؟ تحسين استقرار الكواسي كريستال