المعدات الأساسية المستخدمة للتكليس هي مفاعل عالي الحرارة يُعرف باسم فرن التكليس. هذا جهاز أسطواني متخصص مصمم لتسخين المواد إلى درجة حرارة محددة في جو متحكم فيه لإحداث التحلل الحراري أو الانتقال الطوري. في التطبيقات الأبسط أو على نطاق أصغر، يمكن أيضًا استخدام فرن عالي الحرارة.

بينما يمكن لأنواع مختلفة من الأفران والمحارق أن تقوم بعملية التكليس، فإن القرار الأساسي لا يتعلق فقط بالوصول إلى درجة حرارة عالية. إنه يتعلق باختيار نظام يوفر التحكم الدقيق في نقل الحرارة، والجو، ومناولة المواد المطلوبة للخصائص الكيميائية والفيزيائية المحددة للمنتج النهائي.

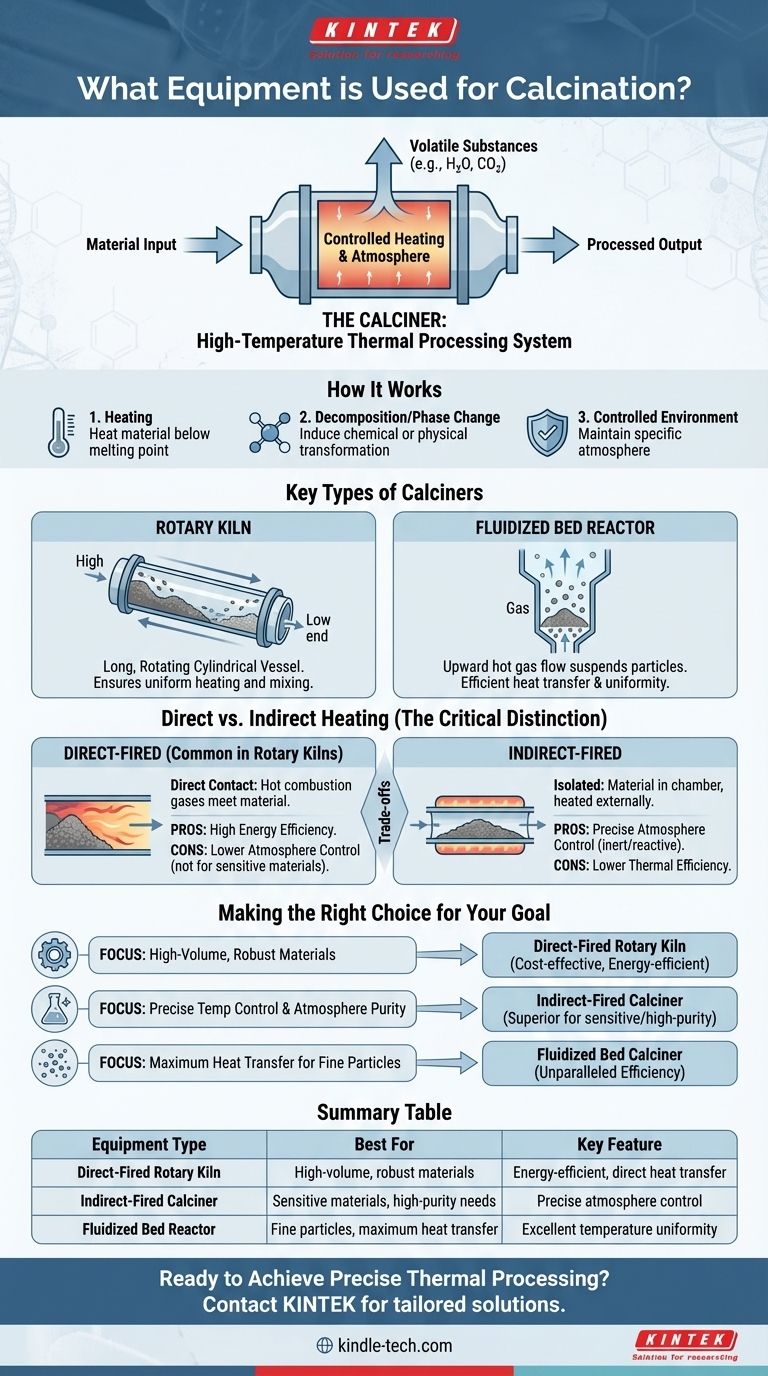

كيف تعمل معدات التكليس

معدات التكليس هي في الأساس نظام معالجة حرارية عالي الحرارة. هدفها هو تسخين المادة إلى نقطة أقل من نقطة انصهارها لطرد المواد المتطايرة (مثل الماء أو ثاني أكسيد الكربون) وإحداث تغيير كيميائي أو فيزيائي.

الدور المركزي لفرن التكليس

إن فرن التكليس مصمم خصيصًا لهذه العملية. وهو مصمم للتعامل مع المعالجة المستمرة أو الدفعية للمواد التي تتراوح من المساحيق الدقيقة إلى الحبيبات والكرات الأكبر حجمًا.

تتمحور العملية حول تسخين المادة في بيئة متحكم فيها. يحدد التصميم المحدد لفرن التكليس كيفية تحقيق ذلك بالضبط.

الأنواع الرئيسية لأفران التكليس

التصميمان السائدان لأفران التكليس الصناعية هما الأفران الدوارة ومفاعلات السرير المميع. يقدم كل منهما آلية مختلفة لمناولة المواد ونقل الحرارة.

الفرن الدوار هو وعاء أسطواني طويل دوار، غالبًا ما يكون مائلاً قليلاً. يتم تغذية المادة في الطرف العلوي وتتحرك ببطء إلى الطرف السفلي مع دوران الفرن، مما يضمن التسخين والخلط الموحد.

يستخدم فرن التكليس بالسرير المميع تدفقًا صاعدًا من الغاز الساخن لتعليق جزيئات المادة، مما يخلق سلوكًا شبيهًا بالسائل. ينتج عن هذا "التمييع" نقل حرارة فعال للغاية وتوحيد ممتاز لدرجة الحرارة في جميع أنحاء المادة.

فهم المفاضلات: التسخين المباشر مقابل التسخين غير المباشر

التمييز الأكثر أهمية في تكنولوجيا أفران التكليس هو طريقة التسخين، حيث يؤثر ذلك بشكل مباشر على التحكم في العملية وجودة المنتج النهائي.

أفران التكليس ذات التسخين المباشر

في نظام التسخين المباشر، تتلامس غازات الاحتراق الساخنة مباشرة مع المادة التي تتم معالجتها. هذا شائع في العديد من الأفران الدوارة.

هذه الطريقة عالية الكفاءة في استخدام الطاقة لأن الحرارة تنتقل مباشرة إلى المادة. ومع ذلك، فإن الاتصال بغازات الاحتراق يعني أنه لا يمكن التحكم في جو العملية بإحكام، مما قد يكون عيبًا كبيرًا للمواد الحساسة.

أفران التكليس ذات التسخين غير المباشر

في نظام التسخين غير المباشر، يتم احتواء المادة داخل حجرة (مثل أنبوب أو وعاء) يتم تسخينها من الخارج. لا تلامس غازات الاحتراق مادة العملية أبدًا.

يسمح هذا النهج بالتحكم الدقيق في الجو داخل الحجرة، مما يجعله مثاليًا للعمليات التي تتطلب بيئة غاز خامل أو تفاعلي. المفاضلة عادة ما تكون كفاءة حرارية أقل مقارنة بأنظمة التسخين المباشر.

اتخاذ القرار الصحيح لهدفك

يعتمد اختيار المعدات الصحيحة كليًا على المادة التي تتم معالجتها والخصائص المطلوبة للمنتج النهائي.

- إذا كان تركيزك الأساسي هو معالجة المواد القوية بكميات كبيرة: غالبًا ما يكون الفرن الدوار ذو التسخين المباشر هو الحل الأكثر فعالية من حيث التكلفة وكفاءة في استخدام الطاقة.

- إذا كان تركيزك الأساسي هو التحكم الدقيق في درجة الحرارة ونقاء الجو: فإن فرن التكليس ذو التسخين غير المباشر، سواء كان دوارًا أو سريرًا مميعًا، هو الخيار الأفضل للتطبيقات الحساسة أو عالية النقاء.

- إذا كان تركيزك الأساسي هو أقصى نقل للحرارة للجزيئات الدقيقة: يوفر فرن التكليس بالسرير المميع كفاءة لا مثيل لها وتوحيدًا لدرجة الحرارة للمواد المناسبة.

في النهاية، معدات التكليس الصحيحة هي تلك التي توفر التحكم اللازم لتحقيق تحويل المواد المحدد الخاص بك بشكل موثوق وفعال.

جدول الملخص:

| نوع المعدات | الأفضل لـ | الميزة الرئيسية |

|---|---|---|

| فرن دوار ذو تسخين مباشر | المواد القوية بكميات كبيرة | كفاءة في استخدام الطاقة، نقل حرارة مباشر |

| فرن تكليس ذو تسخين غير مباشر | المواد الحساسة، احتياجات النقاء العالي | تحكم دقيق في الجو |

| مفاعل سرير مميع | الجزيئات الدقيقة، أقصى نقل للحرارة | توحيد ممتاز لدرجة الحرارة |

هل أنت مستعد لتحقيق معالجة حرارية دقيقة؟

يعد اختيار معدات التكليس المناسبة أمرًا بالغ الأهمية لتحقيق خصائص المواد المطلوبة، سواء كنت بحاجة إلى معالجة بكميات كبيرة أو تحكم دقيق في الجو. تتخصص KINTEK في توفير معدات ومواد استهلاكية عالية الجودة للمختبرات، بما في ذلك أنظمة المعالجة الحرارية المصممة خصيصًا لاحتياجات مختبرك.

يمكن لخبرائنا مساعدتك في اختيار النظام المثالي لضمان تحويل المواد بشكل موثوق وفعال. اتصل بنا اليوم لمناقشة تطبيقك واكتشاف كيف يمكن لـ KINTEK تعزيز قدرات مختبرك.

اتصل بخبرائنا الآن للحصول على استشارة شخصية!

دليل مرئي

المنتجات ذات الصلة

- فرن دوار كهربائي يعمل بشكل مستمر مصنع تحلل صغير فرن دوار تسخين

- فرن أنبوب دوار مستمر محكم الغلق بالشفط فرن أنبوب دوار

- جهاز غربلة كهرومغناطيسي ثلاثي الأبعاد

- فرن تفحيم الجرافيت عالي الموصلية الحرارية

- مناخل ومكائن اختبار معملية

يسأل الناس أيضًا

- ما هو مفاعل الفرن الدوار؟ دليل للمعالجة الحرارية الصناعية

- ما هي المعدات اللازمة لمختبر الانحلال الحراري؟ اختيار المفاعل المناسب لأبحاثك

- كيف يؤثر التحكم الدقيق في درجة الحرارة على تلبيد سبائك TiAl؟ إتقان تطور البنية المجهرية

- ما هو مبدأ الفرن الدوار؟ إتقان المعالجة الحرارية المستمرة

- كيف يتم اختيار وضع التشغيل لحركة السرير في الفرن الدوار؟ تحسين انتقال الحرارة وتجانس المواد