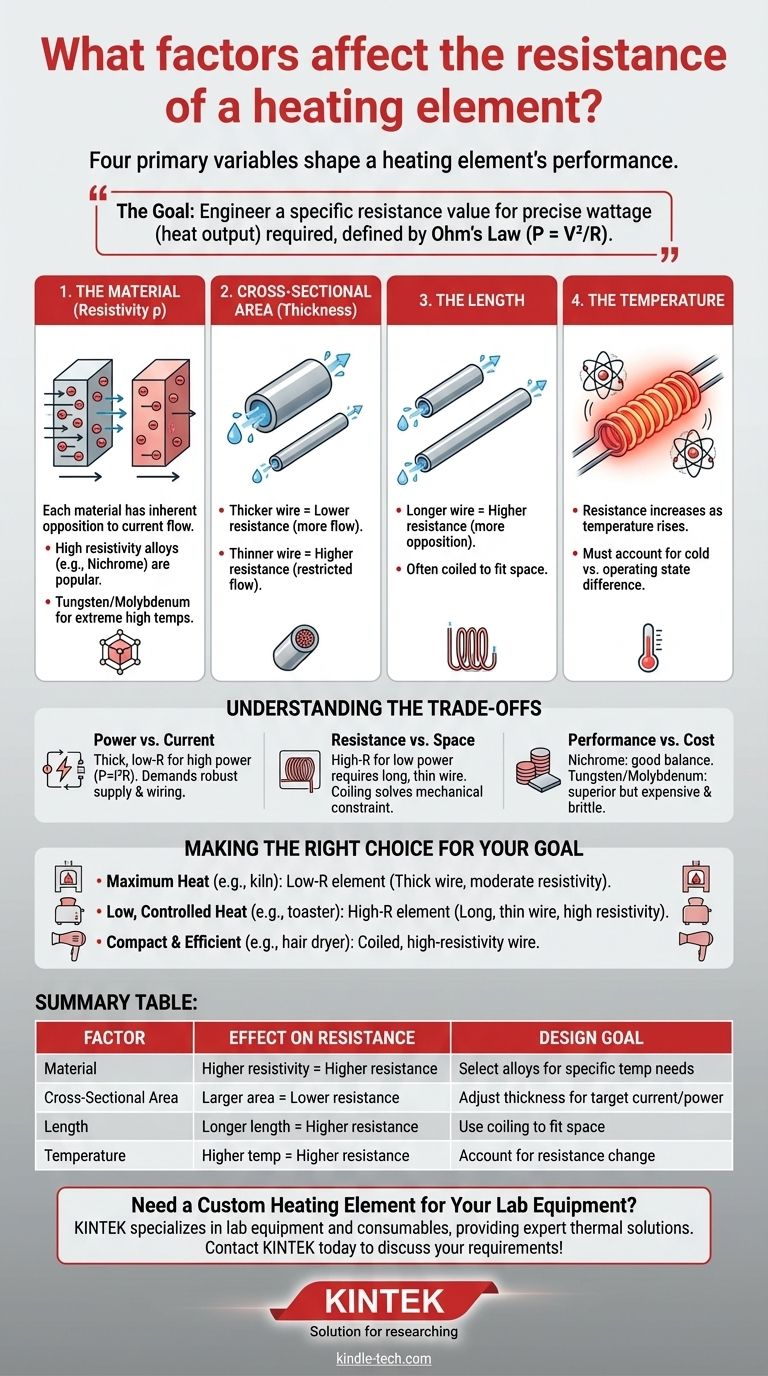

يتم تحديد مقاومة عنصر التسخين من خلال أربعة عوامل مادية أساسية: المادة المصنوع منها، وطوله، ومساحة مقطعه العرضي (سمكه)، ودرجة حرارة تشغيله. هذه المتغيرات ليست مستقلة؛ إنها روافع مترابطة يستخدمها المهندسون لتحقيق إخراج حراري محدد ويمكن التنبؤ به لإمداد كهربائي معين.

المبدأ الأساسي ليس مجرد تقليل المقاومة أو زيادتها. الهدف هو تصميم قيمة مقاومة محددة تنتج، عند دمجها مع الجهد المقصود، الواطية الدقيقة (إخراج الحرارة) المطلوبة للتطبيق، كما هو محدد في قانون أوم وصيغة القدرة (P = V²/R).

العوامل الأساسية للمقاومة

لفهم كيفية تصميم عنصر التسخين، من المفيد التفكير في الكهرباء كأنها ماء يتدفق عبر أنبوب. المقاومة هي أي شيء يعيق هذا التدفق.

المادة (المقاومية النوعية)

لكل مادة موصلة خاصية متأصلة تسمى المقاومية النوعية (يرمز لها بـ ρ، رو)، والتي تقيس مدى قوتها في مقاومة تدفق التيار الكهربائي.

المواد مثل سبائك النيكل والكروم (نيكروم) شائعة لأن لديها مقاومية نوعية عالية ومقاومة للأكسدة في درجات الحرارة العالية. يستخدم التنغستن والموليبدينوم لدرجات حرارة أعلى.

مساحة المقطع العرضي (السمك)

تعد مساحة المقطع العرضي للعنصر هي سمكه أو قطره. هذا أحد أهم عوامل التصميم.

السلك الأكثر سمكًا يشبه أنبوبًا أوسع - لديه مساحة مقطع عرضي أكبر، مما يقلل من مقاومته ويسمح بتدفق تيار أكبر لجهد معين.

على العكس من ذلك، فإن السلك الأنحف لديه مساحة مقطع عرضي أصغر، مما يزيد من مقاومته ويقيد تدفق التيار.

الطول

طول عنصر التسخين يتناسب طرديًا مع مقاومته الكلية.

السلك الأطول يجبر الإلكترونات على السفر لمسافة أكبر عبر المادة المقاومة، مما يزيد من المعارضة الكلية للتدفق. هذا يشبه إجبار الماء على المرور عبر أنبوب أطول، مما يؤدي إلى مزيد من الاحتكاك وفقدان الضغط.

هذا هو السبب في أن عناصر المقاومة العالية غالبًا ما تكون طويلة جدًا وملفوفة بإحكام لتناسب مساحة صغيرة.

درجة الحرارة

بالنسبة لمعظم مواد عناصر التسخين، تزداد المقاومة مع ارتفاع درجة الحرارة. تُعرف هذه الخاصية بمعامل درجة الحرارة للمقاومة.

عندما يسخن العنصر، تهتز ذراته بعنف أكبر، مما يجعل مرور الإلكترونات أصعب. يجب أخذ هذا التغيير في الاعتبار في التصاميم التي تتطلب تحكمًا دقيقًا في درجة الحرارة، حيث ستكون مقاومة العنصر "باردًا" أقل من مقاومته عند درجة حرارة التشغيل المستهدفة.

فهم المفاضلات

يتضمن اختيار المعلمات المناسبة لعنصر التسخين موازنة القيود المادية والاقتصادية المتنافسة. المقاومة هي نتيجة لخيارات التصميم هذه.

إخراج القدرة مقابل سحب التيار

يلزم وجود عنصر سميك ومنخفض المقاومة لتطبيقات القدرة العالية (مثل الفرن الكهربائي). يسمح بتدفق كمية كبيرة من التيار، مما يولد حرارة كبيرة (P = I²R).

ومع ذلك، يتطلب هذا التيار العالي مصدر طاقة قوي وأسلاك أكثر سمكًا وأغلى ثمنًا في جميع أنحاء الدائرة للتعامل مع الحمل بأمان.

هدف المقاومة مقابل المساحة المادية

لتحقيق قيمة مقاومة عالية لتطبيق منخفض القدرة (مثل بطانية التدفئة)، تحتاج إلى سلك طويل ورفيع جدًا.

يصبح التحدي بعد ذلك ميكانيكيًا: كيف يمكن وضع هذا السلك الطويل والحساس في المساحة المادية المتاحة دون أن ينكسر. هذا هو السبب في أن اللف هو حل تصميم شبه عالمي.

الأداء مقابل تكلفة المادة

يوفر النيكروم توازنًا رائعًا بين المقاومية النوعية العالية والمتانة والتكلفة للعديد من التطبيقات الشائعة.

لبيئات درجات الحرارة العالية القصوى مثل فرن التفريغ، تكون هناك حاجة لمواد مثل التنغستن أو الموليبدينوم. في حين أن أدائها متفوق في درجات الحرارة هذه، إلا أنها أغلى بكثير ويمكن أن تكون أكثر هشاشة، مما يعقد عملية التصنيع.

اتخاذ الخيار الصحيح لهدفك

يتم تحديد تصميم عنصر التسخين المثالي بالكامل من خلال متطلبات التطبيق المحددة لإخراج الحرارة والجهد التشغيلي والشكل المادي.

- إذا كان تركيزك الأساسي هو أقصى إخراج للحرارة (على سبيل المثال، فرن أو موقد): سيفضل تصميمك عنصرًا ذا مقاومة منخفضة، يتم تحقيقه باستخدام مادة ذات مقاومية نوعية معتدلة ومساحة مقطع عرضي كبيرة (سلك سميك).

- إذا كان تركيزك الأساسي هو حرارة منخفضة ومتحكم بها عند جهد قياسي (على سبيل المثال، سخان أرضيات أو محمصة خبز): سيتطلب تصميمك مقاومة أعلى للحد من التيار، ويتم تحقيقه باستخدام سلك طويل ورفيع مصنوع من سبيكة ذات مقاومية نوعية عالية مثل النيكروم.

- إذا كان تركيزك الأساسي هو الحجم المدمج والكفاءة (على سبيل المثال، مجفف الشعر): ستستخدم سلكًا ملفوفًا ذا مقاومية نوعية عالية لتحقيق المقاومة اللازمة في حجم صغير، مع الاعتماد على الهواء القسري لنقل الحرارة بفعالية.

إتقان هذه المتغيرات يمنحك تحكمًا دقيقًا في الأداء الحراري لتصميمك.

جدول الملخص:

| العامل | التأثير على المقاومة | هدف التصميم |

|---|---|---|

| المادة (المقاومية النوعية) | مقاومية نوعية أعلى = مقاومة أعلى | اختيار السبائك (مثل النيكروم) لتلبية احتياجات درجة الحرارة المحددة |

| مساحة المقطع العرضي | مساحة أكبر = مقاومة أقل | تعديل سمك السلك لتحقيق التيار/القدرة المستهدفة |

| الطول | طول أكبر = مقاومة أعلى | استخدام اللف لتناسب الطول المطلوب في المساحة |

| درجة الحرارة | درجة حرارة أعلى = مقاومة أعلى | مراعاة تغير المقاومة من الحالة الباردة إلى حالة التشغيل |

هل تحتاج إلى عنصر تسخين مخصص لمعدات المختبر الخاصة بك؟

يعد تصميم عنصر التسخين المناسب أمرًا بالغ الأهمية لتحقيق تحكم دقيق في درجة الحرارة وأداء موثوق به في تطبيقات المختبر الخاصة بك. سواء كنت تبني فرنًا أو موقدًا أو أي نظام حراري، فإن المادة والأبعاد وتكوين عنصر التسخين يؤثران بشكل مباشر على نتائجك.

تتخصص KINTEK في معدات المختبر والمواد الاستهلاكية، حيث تقدم حلولًا خبيرة لاحتياجاتك الحرارية المحددة. يمكننا مساعدتك في اختيار أو تصميم عناصر تسخين مخصصة توفر الواطية الدقيقة ونطاق درجة الحرارة والمتانة التي يتطلبها مشروعك.

دع خبرائنا يساعدونك في تحسين تصميمك الحراري. اتصل بـ KINTEK اليوم لمناقشة متطلباتك!

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين المصنوعة من ثنائي سيليسيد الموليبدينوم (MoSi2) لعناصر التسخين في الأفران الكهربائية

- عناصر تسخين كربيد السيليكون SiC للفرن الكهربائي

- رقائق وصفائح التيتانيوم عالية النقاء للتطبيقات الصناعية

- قطب صفيحة البلاتين للتطبيقات المختبرية والصناعية

- مكبس كهربائي معملي هيدروليكي مقسم لتشكيل الأقراص

يسأل الناس أيضًا

- ما هو ثنائي سيليسيد الموليبدينوم المستخدم فيه؟ تشغيل أفران درجات الحرارة العالية حتى 1800 درجة مئوية

- ما هي المادة المستخدمة لتسخين الفرن؟ اختر العنصر المناسب لعمليتك

- ما هو نطاق درجة الحرارة لعناصر التسخين ثنائي سيليسايد الموليبدينوم؟ اختر الدرجة المناسبة لاحتياجاتك من درجات الحرارة العالية

- ما هو النطاق الحراري لعنصر التسخين MoSi2؟ أطلق العنان لأداء يصل إلى 1900 درجة مئوية لمختبرك

- هل ثاني كبريتيد الموليبدينوم عنصر تسخين؟ اكتشف أفضل مادة للتطبيقات ذات درجات الحرارة العالية.