في الترسيب الفيزيائي للبخار (PVD)، تستخدم العملية بشكل أساسي فئتين متميزتين من الغازات. الأولى هي الغازات الخاملة، وأكثرها شيوعًا هو الأرجون (Ar)، والتي تعمل كأداة مادية. الفئة الثانية هي الغازات التفاعلية، مثل النيتروجين (N₂) والأكسجين (O₂) والغازات القائمة على الكربون مثل الأسيتيلين (C₂H₂)، والتي تصبح مكونًا كيميائيًا للطلاء النهائي.

المفهوم الأساسي الذي يجب استيعابه هو أن للغازات في الترسيب الفيزيائي للبخار وظيفتين مختلفتين. تُستخدم الغازات الخاملة مثل الأرجون لإنشاء بخار المعدن، بينما يتم إدخال الغازات التفاعلية مثل النيتروجين للتفاعل كيميائيًا مع هذا البخار وتشكيل الطلاء الصلب والوظيفي على الركيزة.

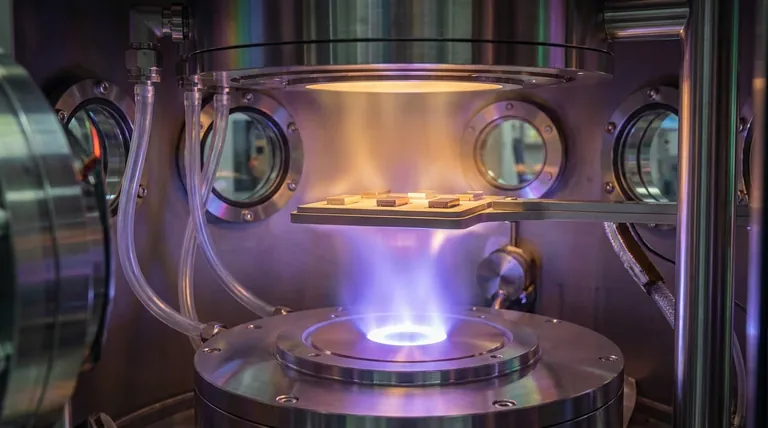

الدور المزدوج للغازات في الترسيب الفيزيائي للبخار

لفهم عملية الترسيب الفيزيائي للبخار، يجب عليك التمييز بين الغازات التي تُمكّن العملية والغازات التي تصبح جزءًا من المنتج. يلعب كل منهما دورًا حاسمًا ولكنه منفصل داخل غرفة التفريغ.

الغازات الخاملة لتوليد البلازما

الغازات الخاملة، التي يُعد الأرجون المعيار الصناعي لها، ليست مخصصة لتكون جزءًا من الطلاء النهائي.

وظيفتها مادية بحتة. يتم إدخالها إلى غرفة التفريغ وتنشيطها لتشكيل بلازما.

يتم بعد ذلك تسريع أيونات الأرجون عالية الطاقة هذه نحو مادة المصدر الصلبة (الـ "هدف")، وقصفها وضرب الذرات ماديًا. تُعرف هذه العملية باسم القصف (Sputtering).

الغازات التفاعلية لتكوين الطلاء

الغازات التفاعلية هي المكونات النشطة التي تحدد خصائص الطلاء. يتم إدخالها إلى الغرفة للتسبب عمدًا في تفاعل كيميائي.

بينما تنتقل ذرات المعدن من الهدف نحو الركيزة، فإنها تتصادم وتتفاعل مع جزيئات الغاز التفاعلي.

يُشكل هذا التفاعل مركبًا جديدًا. على سبيل المثال، تتفاعل ذرات التيتانيوم (من الهدف) مع غاز النيتروجين لإنشاء نيتريد التيتانيوم (TiN)، وهو طلاء سيراميكي صلب جدًا ولونه ذهبي. وبالمثل، يُنشئ الأكسجين الأكاسيد وتُنشئ غازات الهيدروكربون الكربيدات.

كيف تتكشف العملية خطوة بخطوة

تصبح وظيفة الغازات واضحة عندما تنظر إلى العملية كسلسلة من الأحداث. تتبع معظم عمليات الترسيب الفيزيائي للبخار التفاعلية هذه المراحل الأربع.

الخطوة 1: التبخير

أولاً، يتم تفريغ الغرفة إلى فراغ عالٍ. ثم يتم إدخال غاز خامل مثل الأرجون. يتم تطبيق جهد عالٍ، مما يُشعل الأرجون إلى بلازما تقصف مادة الهدف، مُطلقة ذرات المعدن.

الخطوة 2 و 3: النقل والتفاعل

بينما تنتقل الذرات المعدنية المتناثرة عبر غرفة التفريغ، يتم إدخال تدفق مُتحكم فيه بدقة من غاز تفاعلي (على سبيل المثال، النيتروجين).

تختلط ذرات المعدن وجزيئات الغاز التفاعلي وترتبط كيميائيًا في بيئة البلازما، مكونة جزيئات مركب الطلاء الجديد.

الخطوة 4: الترسيب

تستمر جزيئات المركب المُتشكّلة حديثًا في رحلتها إلى الركيزة (الجزء الذي يتم طلاؤه).

تهبط على سطح الركيزة، وتتكثف من بخار إلى غشاء رقيق صلب وكثيف وملتصق بشدة. يتراكم الطلاء، طبقة تلو طبقة ذرية.

فهم المفاضلات والتحديات

على الرغم من قوته، يتطلب التحكم في الغازات في الترسيب الفيزيائي للبخار دقة وفهمًا للمزالق المحتملة. العملية أكثر تعقيدًا من مجرد خلط المكونات.

نقاء الغاز أمر بالغ الأهمية

تعتمد عملية الترسيب الفيزيائي للبخار بأكملها على تكوين مركب كيميائي محدد. يمكن دمج أي شوائب في غازات العملية، مثل بخار الماء أو العناصر غير المرغوب فيها الأخرى، في الطلاء، مما يؤدي إلى تدهور أدائه وخصائصه.

التحكم في معدل التفاعل

التوازن بين كمية بخار المعدن والغاز التفاعلي أمر بالغ الأهمية. إذا تم إدخال كمية كبيرة جدًا من الغاز التفاعلي، فقد يبدأ في تغطية هدف المصدر نفسه، وليس فقط الركيزة. هذه الظاهرة، المعروفة باسم "تسمم الهدف" (target poisoning)، تقلل بشكل كبير من معدل الترسيب ويمكن أن تزعزع استقرار العملية.

الترابط بين معلمات العملية

لا يعمل معدل تدفق الغاز بمعزل عن غيره. إنه مرتبط ارتباطًا وثيقًا بضغط الغرفة، وقوة القصف، ودرجة حرارة الركيزة. يتطلب تغيير معلمة واحدة تعديل المعلمات الأخرى للحفاظ على تركيبة وهيكل الطلاء المطلوبين.

اتخاذ الخيار الصحيح لهدفك

يتم تحديد اختيار الغاز التفاعلي بالكامل من خلال الخصائص المرغوبة للطلاء النهائي. هدفك النهائي يملي الكيمياء التي تحتاج إلى إنشائها في الغرفة.

- إذا كان تركيزك الأساسي هو الصلابة ومقاومة التآكل: فمن المحتمل أن تستخدم النيتروجين (N₂) لتكوين طلاء نيتريد معدني مثل نيتريد التيتانيوم (TiN) أو نيتريد الكروم (CrN).

- إذا كان تركيزك الأساسي هو العزل الكهربائي أو مقاومة الأكسدة في درجات الحرارة العالية: فإن الأكسجين (O₂) هو الغاز المفضل لإنشاء طبقة أكسيد معدني مستقرة وغير موصلة مثل أكسيد الألومنيوم (Al₂O₃).

- إذا كان تركيزك الأساسي هو الصلابة القصوى والاحتكاك المنخفض: يتم استخدام غاز هيدروكربوني مثل الأسيتيلين (C₂H₂) لتكوين كربيدات معدنية (على سبيل المثال، TiC) أو طلاءات كربون الألماس الشبيه (DLC).

يعد فهم الدور المحدد لكل غاز هو المفتاح لهندسة طلاء يلبي متطلبات الأداء الدقيقة الخاصة بك.

جدول الملخص:

| نوع الغاز | أمثلة شائعة | الوظيفة الأساسية | أمثلة الطلاءات الناتجة |

|---|---|---|---|

| الغازات الخاملة | الأرجون (Ar) | إنشاء بلازما لقصف مادة الهدف | غير منطبق (يُمكّن العملية) |

| الغازات التفاعلية | النيتروجين (N₂)، الأكسجين (O₂)، الأسيتيلين (C₂H₂) | التفاعل كيميائيًا مع بخار المعدن لتكوين الطلاء | نيتريد التيتانيوم (TiN) (صلب، ذهبي)، أكسيد الألومنيوم (Al₂O₃) (عازل)، كربون الألماس الشبيه (DLC) (احتكاك منخفض) |

هل أنت مستعد لهندسة طلاء الترسيب الفيزيائي للبخار المثالي لتطبيقك؟ يعد التحكم الدقيق في الغازات أمرًا بالغ الأهمية لتحقيق الصلابة ومقاومة التآكل أو الخصائص الرئيسية الأخرى المرغوبة. تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية لعمليات الطلاء المتقدمة. يمكن لخبرائنا مساعدتك في اختيار الإعداد المناسب لتحديات علوم المواد المحددة في مختبرك. اتصل بفريقنا اليوم لمناقشة احتياجاتك من طلاءات الترسيب الفيزيائي للبخار واكتشاف كيف يمكننا دعم أبحاثك وتطويرك.

دليل مرئي

المنتجات ذات الصلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- بوتقة وقارب تبخير بالنحاس الخالي من الأكسجين لطلاء التبخير بالحزمة الإلكترونية

- معدات التعقيم بالـ VHP بيروكسيد الهيدروجين معقم مساحات H2O2

- نظام مفاعل جهاز الرنين الأسطواني MPCVD لترسيب البخار الكيميائي بالبلازما الميكروويف ونمو الماس المخبري

يسأل الناس أيضًا

- ما هي تطبيقات PECVD؟ أساسي لأشباه الموصلات، والأنظمة الكهروميكانيكية الدقيقة (MEMS)، والخلايا الشمسية

- لماذا تعتبر تقنية PECVD صديقة للبيئة؟ فهم الفوائد الصديقة للبيئة للطلاء المحسن بالبلازما

- ما هي فوائد الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD)؟ تحقيق ترسيب فائق للأغشية الرقيقة في درجات حرارة منخفضة

- ما هي مزايا ترسيب البخار الكيميائي المعزز بالبلازما (PECVD)؟ تمكين ترسيب الأغشية الرقيقة عالية الجودة في درجات حرارة منخفضة

- ما هو مبدأ الترسيب الكيميائي للبخار المعزز بالبلازما؟ تحقيق ترسيب الأغشية الرقيقة في درجات حرارة منخفضة