في جوهره، التصليد هو عملية معالجة حرارية تزيد من صلابة الفولاذ. تتضمن تسخين المعدن إلى درجة حرارة عالية جدًا ثم تبريده بسرعة، وهي عملية تُعرف باسم التبريد السريع (Quenching). تغير هذه العملية بشكل أساسي الهيكل الداخلي للفولاذ لجعله أقوى وأكثر مقاومة للتآكل.

الهدف من التصليد ليس مجرد تسخين وتبريد الفولاذ، بل هو تحويل سريع لبنيته البلورية إلى حالة صلبة ومجهدة للغاية تسمى المارتنسايت، مما يؤدي بشكل فعال إلى تثبيت ذراته في تكوين يقاوم التشوه.

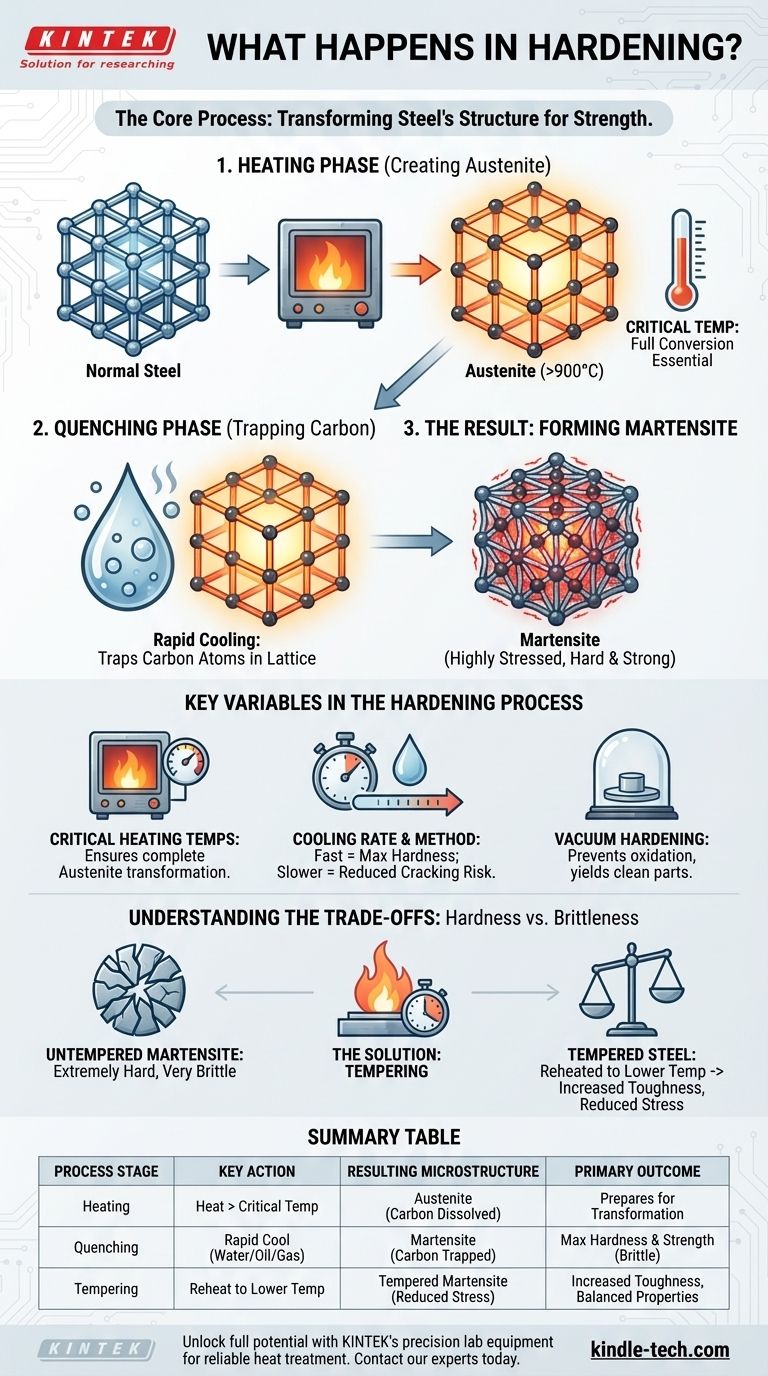

الآلية الأساسية: تحويل البنية البلورية للفولاذ

لفهم ما يحدث حقًا أثناء التصليد، يجب أن تنظر إلى المستوى الذري. العملية هي تلاعب محكم بالشبكة البلورية للفولاذ.

مرحلة التسخين: إنشاء الأوستنيت

عندما يتم تسخين الفولاذ فوق درجة حرارته الحرجة (عادةً أكثر من 900 درجة مئوية)، يعيد هيكله البلوري الداخلي ترتيب نفسه. يتحول إلى طور يسمى الأوستنيت.

الخاصية الرئيسية للأوستنيت هي قدرته على امتصاص ذرات الكربون من الفولاذ في شبكته البلورية. هذا التوزيع المتساوي للكربون هو الخطوة الأولى الأساسية.

مرحلة التبريد السريع: حبس الكربون

تتضمن الخطوة الثانية، التبريد السريع، تبريد الفولاذ بسرعة كبيرة بحيث لا يتوفر لذرات الكربون الوقت الكافي للخروج من التركيب البلوري كما تفعل عادةً أثناء التبريد البطيء.

تشمل وسائط التبريد السريع الشائعة الماء، الزيت، المحلول الملحي، أو الغازات الخاملة مثل النيتروجين، ويعتمد الاختيار على نوع الفولاذ وسرعة التبريد المطلوبة.

النتيجة: تشكيل المارتنسايت

يفرض هذا التبريد السريع على الأوستنيت التحول إلى بنية بلورية جديدة ومجهدة للغاية تسمى المارتنسايت.

نظرًا لأن ذرات الكربون محاصرة داخل الشبكة، فإن الهيكل يتعرض لإجهاد داخلي هائل. هذه الحالة المجهدة هي ما يجعل المارتنسايت – وبالتالي الفولاذ المقسى – شديد الصلابة والقوة.

المتغيرات الرئيسية في عملية التصليد

الخصائص النهائية للفولاذ ليست عرضية؛ إنها نتيجة مباشرة للتحكم في عدة متغيرات حرجة أثناء المعالجة الحرارية.

درجات حرارة التسخين الحرجة

تسخين الفولاذ إلى درجة الحرارة الصحيحة أمر لا غنى عنه. الهدف هو تحويل المادة بالكامل إلى أوستنيت. يؤدي عدم كفاية الحرارة إلى تحول غير كامل وعملية تصليد أقل فعالية.

معدل التبريد وطريقة التبريد السريع

تحدد سرعة التبريد النتيجة النهائية. التبريد السريع جدًا (على سبيل المثال، في الماء أو المحلول الملحي) يزيد من تكوين المارتنسايت ويحقق أعلى صلابة ممكنة.

يستخدم التبريد الأبطأ (على سبيل المثال، في الزيت أو الغاز) لأنواع معينة من سبائك الفولاذ لتقليل خطر التشقق أو التشوه مع الاستمرار في تحقيق صلابة كبيرة.

بيئات متخصصة: التصليد بالفراغ

كما هو مذكور في التطبيقات المتقدمة، يمكن إجراء هذه العملية في فرن فراغي. الفائدة الأساسية من التصليد بالفراغ هي منع التفاعلات السطحية مثل الأكسدة، مما ينتج عنه جزء نظيف وخالٍ من القشور يتطلب عمل تشطيب أقل.

فهم المفاضلات: الصلابة مقابل الهشاشة

تحقيق أقصى صلابة يأتي بتكلفة. فهم هذه المفاضلة أمر بالغ الأهمية لأي تطبيق عملي.

الصلابة الكامنة للمارتنسايت

بينما يكون التركيب المارتنسايتي الجديد صلبًا بشكل لا يصدق، إلا أنه أيضًا هش جدًا. غالبًا ما تكون قطعة الفولاذ المقسى بالكامل وغير المخمرة هشة جدًا للاستخدام العملي ويمكن أن تتكسر مثل الزجاج تحت تأثير حاد.

الحل: التخمير

لحل هذه المشكلة، يتم إجراء معالجة حرارية ثانوية تسمى التخمير دائمًا تقريبًا بعد التصليد. يتم إعادة تسخين الجزء إلى درجة حرارة أقل بكثير ويتم الاحتفاظ به لمدة محددة.

تخفف هذه العملية بعض الإجهاد الداخلي داخل المارتنسايت، وتستبدل كمية صغيرة من الصلابة بزيادة كبيرة في المتانة – القدرة على امتصاص الطاقة ومقاومة الكسر.

اتخاذ القرار الصحيح لهدفك

يتم اختيار المعايير المحددة لعمليات التصليد والتخمير بناءً على المتطلبات النهائية للمكون.

- إذا كان تركيزك الأساسي هو أقصى مقاومة للتآكل وصلابة السطح: فأنت بحاجة إلى عملية تخلق نسبة عالية من المارتنسايت، وغالبًا ما يتم تحقيق ذلك بأسرع تبريد ممكن يمكن للمادة تحمله دون تشقق.

- إذا كان تركيزك الأساسي هو القوة المتوازنة والمتانة للأجزاء المجهدة: فأنت بحاجة إلى عملية تصليد متبوعة بدورة تخمير دقيقة لتقليل الهشاشة إلى مستوى مقبول للتطبيق.

في النهاية، التصليد هو العملية الأساسية لإطلاق العنان لإمكانات الأداء الكامل للفولاذ.

جدول الملخص:

| مرحلة العملية | الإجراء الرئيسي | البنية المجهرية الناتجة | النتيجة الأساسية |

|---|---|---|---|

| التسخين | تسخين الفولاذ فوق درجة الحرارة الحرجة (مثل 900 درجة مئوية) | أوستنيت (الكربون مذاب في الشبكة) | يهيئ الفولاذ للتحول |

| التبريد السريع | تبريد الفولاذ بسرعة في الماء أو الزيت أو الغاز | مارتنسايت (الكربون محبوس، مما يخلق إجهادًا داخليًا) | أقصى صلابة وقوة، ولكن هشاشة عالية |

| التخمير | إعادة التسخين إلى درجة حرارة أقل والاحتفاظ بها | مارتنسايت مخمر (إجهاد داخلي منخفض) | زيادة المتانة والمطيلية، خصائص متوازنة |

أطلق العنان للإمكانات الكاملة لموادك باستخدام معدات مختبر KINTEK الدقيقة.

التصليد علم دقيق، ويتطلب تحقيق التوازن المثالي بين الصلابة والمتانة معالجة حرارية موثوقة ومتسقة. تتخصص KINTEK في أفران المختبر عالية الأداء وأنظمة التبريد السريع المصممة لعمليات دقيقة مثل التصليد بالفراغ، والذي يمنع الأكسدة ويقدم نتائج نظيفة وخالية من القشور.

سواء كنت تقوم بتطوير أدوات قطع، أو مكونات سيارات، أو أي جزء يتطلب مقاومة فائقة للتآكل، فإن معداتنا تضمن التحكم الدقيق في درجة الحرارة والتكرارية للحصول على نتائج جديرة بالثقة في كل مرة.

هل أنت مستعد لتعزيز قدرات مختبرك وتحقيق أداء فائق للمواد؟ اتصل بخبرائنا اليوم عبر نموذج الاتصال الخاص بنا لمناقشة تطبيق التصليد الخاص بك واكتشاف حل KINTEK المثالي لاحتياجات مختبرك.

دليل مرئي

المنتجات ذات الصلة

- فرن بوتقة 1800 درجة مئوية للمختبر

- فرن بوتقة 1700 درجة مئوية للمختبر

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن الفرن الكتم 1400 درجة مئوية للمختبر

- فرن أنبوبي معملي عمودي

يسأل الناس أيضًا

- ما هو انتقال الحرارة الذي يحدث في الفراغ؟ أتقن الإشعاع الحراري لمعدات مختبرك

- ما هو فرن التبريد؟ تحقيق صلابة وقوة دقيقة في الأجزاء المعدنية

- لماذا يتطلب التبخير ضغط تفريغ؟ اكتسب تحكمًا دقيقًا لعملياتك المخبرية

- ماذا يُقصد بالترسيب الفيزيائي للبخار؟ دليل لطلاء الأغشية الرقيقة عالية النقاء

- هل الفرن ماص للحرارة أم طارد للحرارة؟ اكتشف علم تدفئة المنزل

- ما هي المتطلبات الأربعة لفرن المعالجة الحرارية؟ ضمان تحولات معدنية دقيقة

- ما هو الغرض من الفرن عالي الحرارة؟ دليل لتحويل المواد

- ما هي أهمية استخدام الأفران ذات درجات الحرارة العالية للفولاذ الكروم 12٪؟ تحسين البنية المجهرية وتقليل الفريت