في جوهره، فرن البلازما هو جهاز صناعي يستخدم تيارًا من الغاز المؤين - يُعرف بالبلازما - لتحقيق درجات حرارة عالية للغاية. على عكس الأفران التقليدية التي تحرق الوقود، يستخدم فرن البلازما الكهرباء لتسخين الغاز بشكل فائق، مما يخلق نافثة أو قوس بلازما متحكم فيه وعالي الطاقة قادرًا على صهر أو تحويل أي مادة تقريبًا إلى غاز أو بخار.

يجب فهم فرن البلازما ليس فقط كفرن أكثر سخونة، بل كأداة مختلفة جذريًا لمعالجة المواد. تكمن قيمته في قدرته على توفير درجات حرارة فائقة يمكن التحكم فيها بدقة، دون نواتج احتراق، مما يجعله مثاليًا للمهام المستحيلة بالطرق التقليدية.

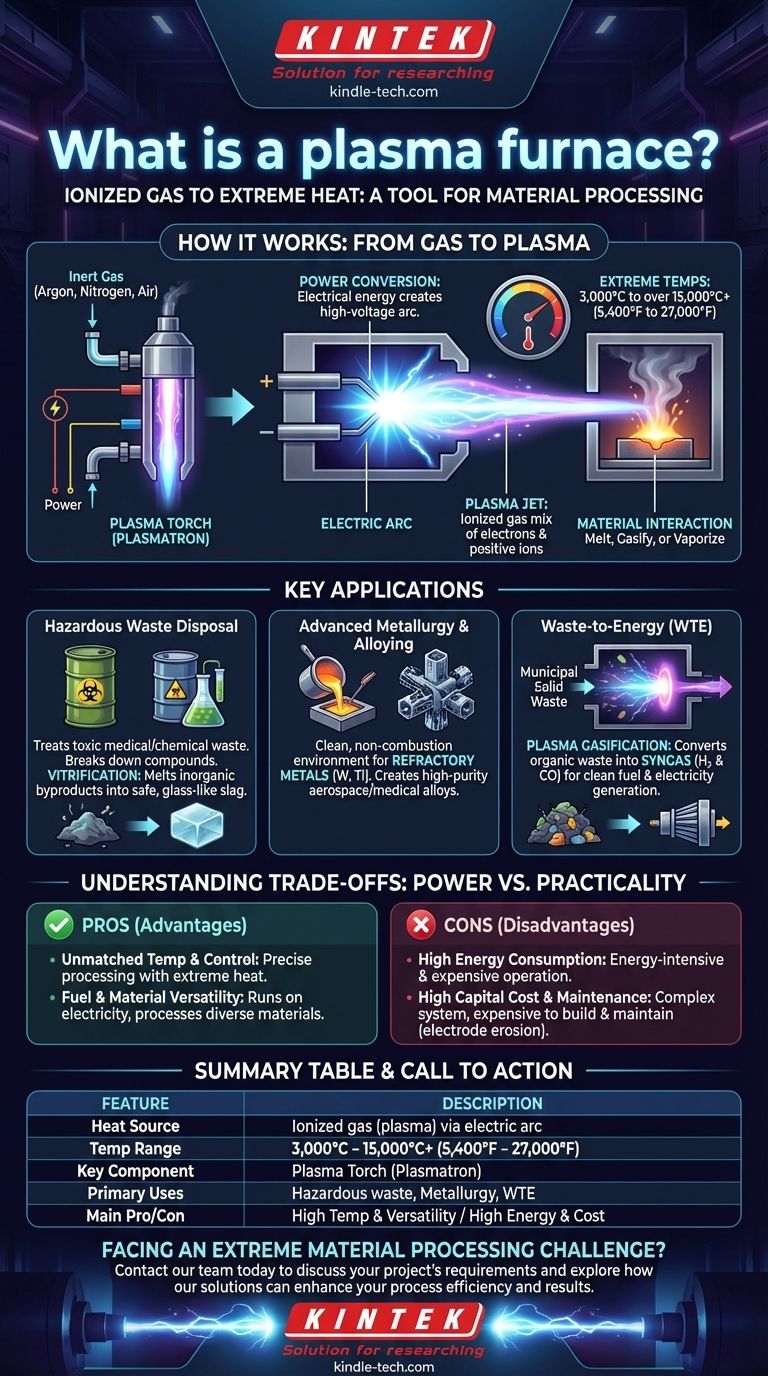

كيف يعمل فرن البلازما: من الغاز إلى البلازما

يعتمد تشغيل فرن البلازما على قدرته على توليد قوس بلازما مستقر والحفاظ عليه، والذي يعمل كمصدر أساسي للحرارة. هذه العملية نظيفة وقوية وقابلة للتحكم بدرجة عالية.

شعلة البلازما: قلب النظام

المكون الرئيسي للفرن هو شعلة البلازما، والتي تسمى أحيانًا "البلازماترون". هذا الجهاز مسؤول عن تحويل الطاقة الكهربائية إلى طاقة حرارية عن طريق إنشاء البلازما.

إنشاء قوس البلازما

داخل الشعلة، يتم دفع غاز خامل مثل الأرجون أو النيتروجين أو حتى الهواء عبر قناة ضيقة تحتوي على قطبين كهربائيين. يتم تمرير تيار كهربائي عالي الجهد بين هذين القطبين، مما يخلق قوسًا كهربائيًا قويًا.

هذا القوس المكثف يجرد الذرات الغازية من إلكتروناتها، وهي عملية تسمى التأين. الخليط الناتج من الإلكترونات الحرة والأيونات الموجبة هو البلازما - وهي حالة مميزة للمادة.

الوصول إلى درجات الحرارة القصوى

عندما تتكون البلازما، يولد مقاومتها الكهربائية حرارة هائلة، حيث تتراوح درجات الحرارة داخل القوس من 3,000 درجة مئوية إلى أكثر من 15,000 درجة مئوية (5,400 درجة فهرنهايت إلى 27,000 درجة فهرنهايت). هذا أكثر سخونة بكثير من لهب فرن الوقود الأحفوري.

تفاعل المواد

يتم توجيه البلازما فائقة السخونة خارج الشعلة كنفث أو قوس ويتم توجيهها نحو المادة المستهدفة. يؤدي نقل الطاقة الحرارية المكثف إلى صهر المادة أو تحويلها إلى غاز أو تغييرها كيميائيًا بسرعة داخل حجرة الفرن.

التطبيقات الرئيسية: حيث تتفوق أفران البلازما

إن القدرات الفريدة لأفران البلازما تجعلها ضرورية لعمليات صناعية متخصصة وعالية القيمة تتطلب ظروفًا قصوى.

التخلص من النفايات الخطرة

تعتبر تقنية البلازما فعالة بشكل استثنائي في معالجة النفايات الخطرة، مثل النفايات الطبية أو الأسبستوس أو الحمأة الكيميائية. تعمل الحرارة القصوى على تكسير المركبات السامة المعقدة إلى عناصرها الأساسية.

غالبًا ما تؤدي العملية إلى التزجيج (Vitrification)، حيث يتم صهر المنتجات الثانوية غير العضوية في خبث زجاجي مستقر وغير قابل للترشيح، مما يؤدي إلى تثبيت المعادن الثقيلة والمواد الخطرة الأخرى بأمان.

علم الفلزات المتقدمة وتكوين السبائك

توفر أفران البلازما بيئة نظيفة وخالية من الاحتراق ومثالية لصهر المعادن المقاومة للحرارة ذات نقاط الانصهار العالية جدًا، مثل التنجستن والتيتانيوم. هذه النقاوة ضرورية لإنشاء سبائك عالية الأداء لصناعات الطيران والطب.

إنتاج الطاقة من النفايات (WTE)

عند استخدامها لمعالجة النفايات الصلبة البلدية أو المواد العضوية الأخرى، تحدث عملية تعرف باسم تغويز البلازما (Plasma Gasification). تعمل الحرارة المكثفة على تكسير النفايات إلى غاز اصطناعي، أو غاز تخليقي (Syngas)، وهو غني بالهيدروجين وأول أكسيد الكربون ويمكن استخدامه كوقود نظيف لتوليد الكهرباء.

فهم المفاضلات: الطاقة مقابل التطبيق العملي

على الرغم من قوتها، فإن تقنية البلازما ليست حلاً شاملاً. يعتمد تبنيها على مجموعة واضحة من المزايا والتحديات التشغيلية الكبيرة.

الميزة: درجة حرارة وتحكم لا مثيل لهما

الفائدة الأساسية هي القدرة على تحقيق درجات حرارة تتجاوز بكثير حدود الاحتراق الكيميائي. يمكن التحكم في هذه الحرارة بدقة عن طريق تعديل المدخلات الكهربائية، مما يسمح بمعالجة مواد دقيقة.

الميزة: تنوع الوقود والمواد

أفران البلازما لا تعتمد على وقود معين، حيث تعمل بالكهرباء بدلاً من أنواع وقود أحفوري محددة. كما أنها لا تعتمد على مواد معينة، حيث يمكنها معالجة أي نوع تقريبًا من المواد المغذية، من المعادن الصلبة إلى الحمأة السائلة.

العيب: استهلاك طاقة مرتفع

إن توليد البلازما والحفاظ عليها عملية كثيفة الاستهلاك للطاقة. يجعل استهلاك الكهرباء العالي أفران البلازما أكثر تكلفة بكثير في التشغيل من الأفران التقليدية لتطبيقات التسخين بالجملة.

العيب: تكلفة رأسمالية وصيانة عالية

أفران البلازما هي أنظمة معقدة ومكلفة في البناء. تخضع الأقطاب الكهربائية داخل شعلة البلازما لظروف قاسية وتتآكل بمرور الوقت، مما يتطلب صيانة منتظمة ومكلفة.

اتخاذ القرار الصحيح لهدفك

يعتمد اختيار تكنولوجيا المعالجة الحرارية المناسبة بالكامل على الموازنة بين الحاجة إلى الأداء والتكاليف التشغيلية.

- إذا كان تركيزك الأساسي هو تحييد النفايات الخطرة: توفر البلازما فعالية لا مثيل لها في تدمير المركبات السامة وتحقيق التغليف الآمن والدائم من خلال التزجيج.

- إذا كان تركيزك الأساسي هو إنتاج سبائك عالية النقاء أو مقاومة للحرارة: توفر البيئة النظيفة وفائقة السخونة والقابلة للتحكم في فرن البلازما ميزة تكنولوجية واضحة.

- إذا كان تركيزك الأساسي هو صهر المواد بالجملة بتكاليف تشغيل منخفضة: يظل فرن الاحتراق التقليدي أو فرن القوس الكهربائي هو الخيار الأكثر اقتصادا وعملية لمعظم التطبيقات القياسية.

في نهاية المطاف، فرن البلازما هو أداة متخصصة لحل تحديات المواد القصوى حيث تبرر قدراته الفريدة استثماره الكبير في الطاقة ورأس المال.

جدول ملخص:

| الميزة | الوصف |

|---|---|

| مصدر الحرارة الأساسي | غاز مؤين (بلازما) يتم إنشاؤه بواسطة قوس كهربائي |

| نطاق درجة الحرارة النموذجي | 3,000 درجة مئوية إلى أكثر من 15,000 درجة مئوية (5,400 درجة فهرنهايت إلى 27,000 درجة فهرنهايت) |

| المكون الرئيسي | شعلة البلازما (البلازماترون) |

| التطبيقات الرئيسية | التخلص من النفايات الخطرة، علم الفلزات المتقدم، تحويل النفايات إلى طاقة (التغويز) |

| الميزة الرئيسية | درجة حرارة وتحكم لا مثيل لهما؛ تنوع الوقود/المواد |

| العيب الرئيسي | استهلاك طاقة مرتفع وتكلفة رأسمالية |

هل تواجه تحديًا في معالجة المواد القصوى؟

إذا كان عملك يتضمن تحييد النفايات الخطرة، أو إنشاء سبائك عالية النقاء، أو التغويز المتقدم، فقد تكون القدرات الفريدة لفرن البلازما هي الحل لك. تتخصص KINTEK في توفير معدات المختبرات المتقدمة والمواد الاستهلاكية للتطبيقات الصناعية والبحثية الصعبة.

يمكن لخبرائنا مساعدتك في تحديد ما إذا كان فرن البلازما هو الأداة المناسبة لأهدافك المحددة. اتصل بفريقنا اليوم لمناقشة متطلبات مشروعك واستكشاف كيف يمكن لحلولنا تعزيز كفاءة عمليتك ونتائجك.

دليل مرئي

المنتجات ذات الصلة

- فرن فرن عالي الحرارة للمختبر لإزالة الشوائب والتلبيد المسبق

- فرن بوتقة 1800 درجة مئوية للمختبر

- فرن بوتقة 1700 درجة مئوية للمختبر

- فرن أنبوبي مقسم بدرجة حرارة 1200 درجة مئوية مع فرن أنبوبي مخبري من الكوارتز

- فرن الفرن الكتم 1400 درجة مئوية للمختبر

يسأل الناس أيضًا

- لماذا من الضروري الحفاظ على درجة حرارة 120 درجة مئوية في معالجة حمض الكبريتيك المخفف؟ تحسين كفاءة تحويل الكتلة الحيوية

- ما هي وظيفة جهاز التحريك المخبري في تقييم الجسيمات النانوية Fe-C@C؟ تحسين امتزاز الأزرق الميثيليني

- كيف يعمل المبخر الدوار؟ دليل لإزالة المذيبات بلطف وكفاءة

- ما هو دور النيتروجين عالي النقاء في حلقة اختبار المياه فوق الحرجة؟ ضمان سلامة بيانات الاختبار

- كيف يعمل الرش بالبلازما؟ إتقان الترسيب الدقيق للأفلام الرقيقة

- ما هو الدور الذي تلعبه الفرن المختبري عالي الدقة في استقرار المفاعلات الحيوية؟ ضمان دقة الضغط العالي

- ما هي مزايا وعيوب التشغيل على البارد مقارنة بالتشغيل على الساخن؟ دليل لاختيار عملية تشكيل المعادن المناسبة

- ما هي الأنواع المختلفة لمكابس الترشيح ذات الألواح والإطارات؟ اختر حل التجفيف المناسب