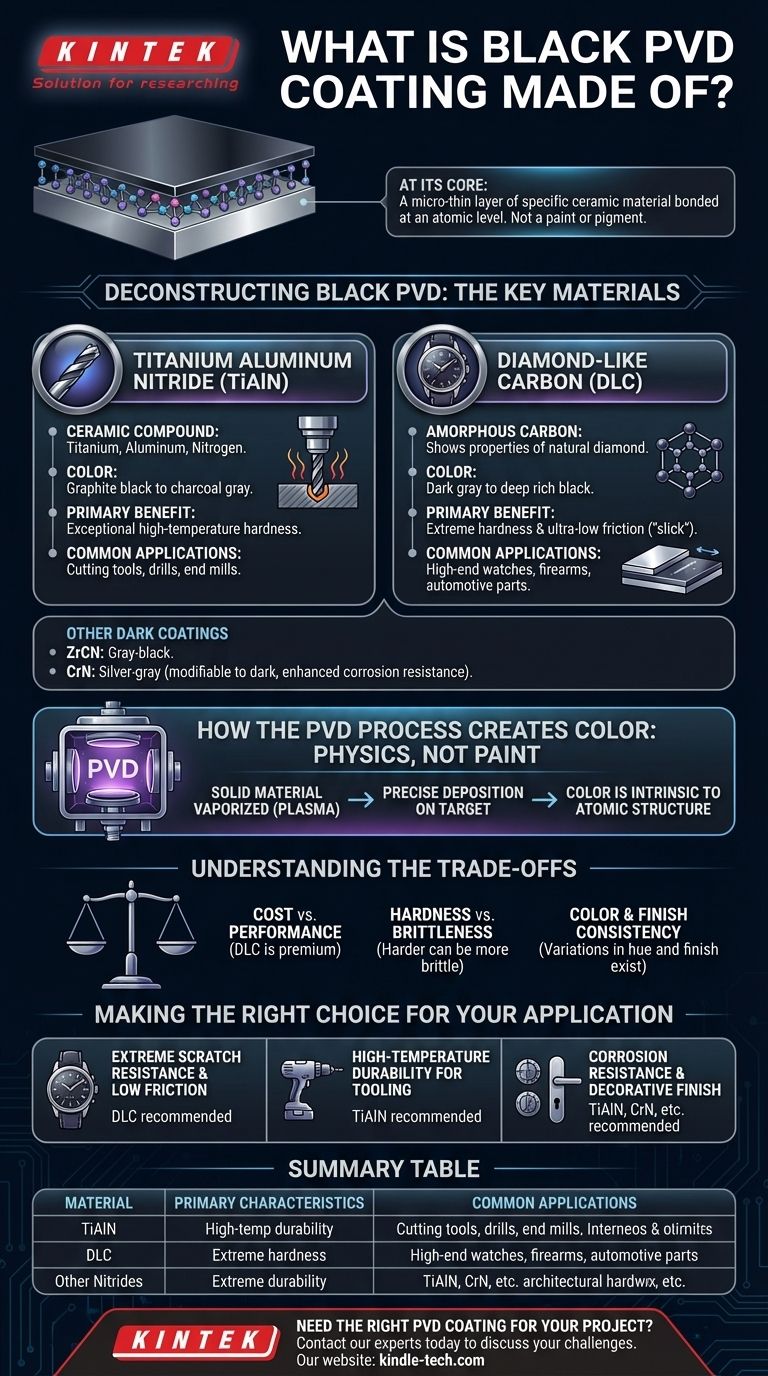

في جوهره، طلاء PVD الأسود ليس طلاءً أو صبغة. إنه طبقة رقيقة للغاية من مادة سيراميكية محددة مرتبطة بالسطح على المستوى الذري. المواد الأكثر شيوعًا المستخدمة لإنشاء تشطيب PVD أسود متين هي نيتريد التيتانيوم والألومنيوم (TiAlN) والأشكال المختلفة من الكربون الشبيه بالألماس (DLC).

يتم تحديد اختيار المادة لطلاء PVD الأسود من خلال الأداء، وليس فقط الجماليات. يتم اختيار المركب المحدد، مثل TiAlN أو DLC، لخصائصه الفريدة مثل الصلابة أو مقاومة الحرارة أو الاحتكاك المنخفض، ويكون اللون الأسود سمة متأصلة في هيكل تلك المادة.

تفكيك طلاء PVD الأسود: المواد الرئيسية

يشير مصطلح "PVD الأسود" إلى عائلة من الطلاءات، وليس مادة واحدة. يتم تحديد الخصائص النهائية للتشطيب بالكامل من خلال المادة المترسبة على الجزء.

نيتريد التيتانيوم والألومنيوم (TiAlN)

TiAlN هو مركب سيراميكي مصنوع من التيتانيوم والألومنيوم والنيتروجين. وهو طلاء PVD شائع ومتعدد الاستخدامات للغاية.

لونه المميز هو الأسود الجرافيتي إلى الرمادي الفحمي. الفائدة الأساسية لـ TiAlN هي قدرته الاستثنائية على الحفاظ على الصلابة في درجات الحرارة العالية، مما يجعله خيارًا أساسيًا للتطبيقات الصناعية.

هذه الخاصية تجعله الخيار القياسي لطلاء أدوات القطع مثل المثاقب ورؤوس التفريز التي تولد حرارة كبيرة أثناء التشغيل.

الكربون الشبيه بالألماس (DLC)

DLC هو فئة من المواد الكربونية غير المتبلورة التي تعرض بعض الخصائص الفريدة للألماس الطبيعي. ويعتبر طلاء PVD متميزًا.

تحظى طلاءات DLC بتقدير كبير لصلابتها العالية للغاية ومعامل الاحتكاك المنخفض للغاية، وغالبًا ما يوصف ملمسها بأنه "زلق" أو "ناعم". وهذا يؤدي إلى مقاومة فائقة للتآكل والخدش.

تتراوح التطبيقات من الساعات الفاخرة والأسلحة النارية إلى مكونات السيارات والطيران الحيوية حيث يعد تقليل الاحتكاك أمرًا بالغ الأهمية. يمكن أن يتراوح اللون من الرمادي الداكن إلى الأسود الغني والعميق اعتمادًا على عملية التصنيع المحددة.

الطلاءات السوداء أو الداكنة الأخرى

في حين أن TiAlN و DLC هما الأكثر شيوعًا، يمكن للمواد الأخرى أن تنتج تشطيبات داكنة. يمكن لنيتريد الزركونيوم والكربون (ZrCN) أن ينتج لونًا رماديًا-أسود، ونيتريد الكروم (CrN) يكون عادةً رماديًا فضيًا ولكنه يمكن تعديله للحصول على درجات أغمق مع مقاومة محسّنة للتآكل.

كيف تخلق عملية PVD اللون

إن فهم العملية يوضح سبب أهمية المادة نفسها. لا يعد PVD تطبيقًا رطبًا مثل الطلاء أو الطلاء الكهربائي.

إنها فيزياء، وليست طلاءً

PVD يرمز إلى الترسيب الفيزيائي للبخار. في غرفة تفريغ عالية، يتم تبخير كتلة صلبة من المادة المصدر (مثل تيتانيوم ألومنيوم أو جرافيت) إلى بلازما من الذرات.

يتم بعد ذلك ترسيب هذا البخار بدقة على الجسم المستهدف، حيث يرتبط ويتكثف ليصبح فيلمًا رقيقًا كثيفًا وصلبًا وموحدًا. اللون الذي تراه هو نتيجة مباشرة لهيكل الذرات لتلك المادة المحددة وكيف تمتص الضوء وتعكسه.

التحكم في النتيجة

يمكن للمهندسين ضبط خصائص الطلاء وظله الدقيق عن طريق التحكم في المتغيرات في الغرفة. ويشمل ذلك تكوين المادة المصدر وإدخال الغازات التفاعلية (مثل النيتروجين أو الميثان) التي تتحد مع المعدن المتبخر.

فهم المفاضلات

يتطلب اختيار الطلاء الأسود المناسب الموازنة بين خصائص الأداء والتكلفة ومتطلبات التطبيق.

التكلفة مقابل الأداء

يعد DLC بشكل عام الخيار الأكثر تكلفة بسبب تعقيد العملية والأداء الفائق الذي يوفره. يوفر TiAlN توازنًا ممتازًا بين المتانة العالية ومقاومة الحرارة بتكلفة أكثر اعتدالًا.

الصلابة مقابل الهشاشة

يمكن أن تكون الطلاءات الصلبة للغاية هشة في بعض الأحيان، مما يعني أنها قد تكون أكثر عرضة للتقشر تحت تأثير حاد ومفاجئ، حتى لو كانت تقاوم الخدش الكاشط. الاستخدام المقصود - سواء كان يتضمن احتكاكًا مستمرًا أو تأثيرات محتملة - هو عامل رئيسي في اختيار المادة.

اتساق اللون والتشطيب

يمكن أن يكون اللون "الأسود" النهائي له اختلافات طفيفة في الدرجة اللونية (على سبيل المثال، الفحمي مقابل الأسود الداكن) والتشطيب (غير لامع مقابل ساتان) اعتمادًا على مورد PVD المحدد، وعمليته، وإعداد السطح للجزء الأساسي.

اتخاذ القرار الصحيح لتطبيقك

يعد اختيار طلاء PVD الأسود الصحيح قرارًا تقنيًا يجب أن يتماشى مع هدفك الأساسي للمنتج.

- إذا كان تركيزك الأساسي هو مقاومة الخدش القصوى والاحتكاك المنخفض (على سبيل المثال، الساعات الفاخرة، الأجزاء الداخلية للمحرك): يعتبر الكربون الشبيه بالألماس (DLC) الخيار الأفضل لصلابته التي لا مثيل لها وقابليته للتزليق.

- إذا كان تركيزك الأساسي هو المتانة في درجات الحرارة العالية للأدوات (على سبيل المثال، لقم الثقب، أدوات القطع الصناعية): يوفر نيتريد التيتانيوم والألومنيوم (TiAlN) أفضل مزيج من الاستقرار الحراري ومقاومة التآكل والقيمة.

- إذا كان تركيزك الأساسي هو التوازن بين مقاومة التآكل والمتانة والتشطيب الزخرفي الداكن (على سبيل المثال، التركيبات المعمارية، السلع الاستهلاكية): سيوفر طلاء TiAlN أو CrN أو طلاء نيتريد متخصص آخر تشطيبًا قويًا ودائمًا.

في نهاية المطاف، يتعلق اختيار طلاء PVD باختيار مادة ستعمل خصائصها الفيزيائية على حل تحدي الهندسة أو المتانة المحدد لديك.

جدول ملخص:

| المادة | الخصائص الأساسية | التطبيقات الشائعة |

|---|---|---|

| نيتريد التيتانيوم والألومنيوم (TiAlN) | المتانة في درجات الحرارة العالية، لون أسود جرافيتي | أدوات القطع، لقم الثقب، أدوات القطع الصناعية |

| الكربون الشبيه بالألماس (DLC) | صلابة قصوى، احتكاك منخفض، تشطيب متميز | الساعات الفاخرة، الأسلحة النارية، أجزاء السيارات |

| النيتريدات الأخرى (ZrCN، CrN) | مقاومة التآكل، درجات لونية داكنة زخرفية | التركيبات المعمارية، السلع الاستهلاكية |

هل تحتاج إلى طلاء PVD المناسب لمشروعك؟

تتخصص KINTEK في المعدات المخبرية المتقدمة والمواد الاستهلاكية للهندسة السطحية واختبار المواد. سواء كنت تقوم بتطوير أدوات قطع أو سلع فاخرة أو مكونات صناعية، يمكن لخبرتنا مساعدتك في اختيار وتطبيق الطلاء الأمثل لتحقيق أقصى قدر من الأداء والمتانة.

اتصل بخبرائنا اليوم لمناقشة كيف يمكننا دعم علوم المواد في مختبرك وتحديات الطلاء.

دليل مرئي

المنتجات ذات الصلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- فرن أنبوبي ترسيب بخار كيميائي ذو حجرة مقسمة مع نظام محطة تفريغ معدات آلة ترسيب بخار كيميائي

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- معدات التعقيم بالـ VHP بيروكسيد الهيدروجين معقم مساحات H2O2

- قارب تبخير خاص من الموليبدينوم والتنجستن والتنتالوم

يسأل الناس أيضًا

- لماذا يستخدم PECVD عادةً مدخل طاقة التردد اللاسلكي (RF)؟ لترسيب الأغشية الرقيقة الدقيق في درجات الحرارة المنخفضة

- ما هو مثال على الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD)؟ الترسيب الكيميائي للبخار المعزز بالترددات الراديوية (RF-PECVD) لترسيب الأغشية الرقيقة عالية الجودة

- ما هي مزايا ترسيب البخار الكيميائي المعزز بالبلازما (PECVD)؟ تمكين ترسيب الأغشية الرقيقة عالية الجودة في درجات حرارة منخفضة

- ما هي فوائد الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD)؟ تحقيق ترسيب فائق للأغشية الرقيقة في درجات حرارة منخفضة

- ما هي طريقة الترسيب الكيميائي بالبخار المنشط بالبلازما؟ حل منخفض الحرارة للطلاءات المتقدمة