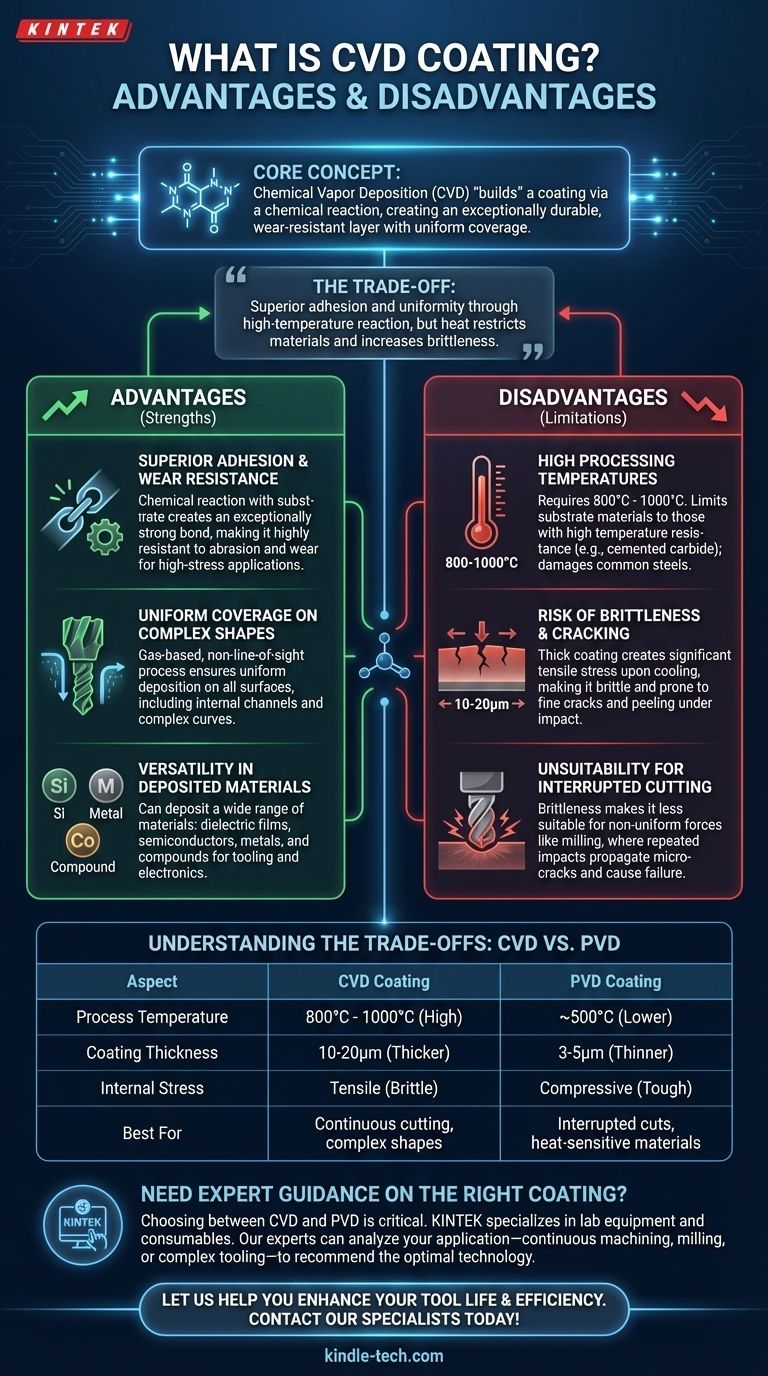

في جوهره، الترسيب الكيميائي للبخار (CVD) هو عملية "بناء" طبقة طلاء مباشرة على السطح من خلال تفاعل كيميائي. ميزته الأساسية هي إنشاء طبقة متينة بشكل استثنائي ومقاومة للتآكل مع تغطية موحدة، حتى على الأشكال المعقدة. ومع ذلك، فإن عيبه الرئيسي ينبع من درجات الحرارة العالية جدًا المطلوبة، والتي يمكن أن تجعل الجزء المطلي النهائي أكثر هشاشة وتحد من أنواع المواد التي يمكن تطبيقها عليها.

المقايضة المركزية في CVD واضحة ومباشرة: إنها تحقق التصاقًا وتوحيدًا فائقين للطلاء من خلال تفاعل كيميائي عالي الحرارة، ولكن هذه الحرارة نفسها تقيد استخدامها على الركائز التي يمكنها تحملها ويمكن أن تسبب إجهادًا يجعل الطلاء هشًا.

المزايا الأساسية لطلاء CVD

ترتبط نقاط قوة عملية CVD ارتباطًا مباشرًا باستخدامها لتفاعل كيميائي لتشكيل طبقة الطلاء طبقة تلو الأخرى.

التصاق فائق ومقاومة للتآكل

نظرًا لأن عملية CVD تشكل الطلاء من خلال تفاعل كيميائي مع الركيزة، فإن الرابطة قوية بشكل استثنائي. وينتج عن ذلك التصاق فائق مقارنة بالعديد من الطرق الأخرى.

تساهم هذه الرابطة القوية في طلاء شديد المقاومة للتآكل والخدش، مما يجعله مثاليًا للتطبيقات عالية الإجهاد.

تغطية موحدة على الأشكال المعقدة

تستخدم CVD غازات أولية تتدفق حول الجزء داخل غرفة التفاعل. هذه ليست عملية "خط الرؤية".

ونتيجة لذلك، يمكن ترسيب الطلاء بشكل موحد عبر جميع الأسطح، بما في ذلك القنوات الداخلية، والمنحنيات المعقدة، والأدوات ذات الأشكال غير المنتظمة مثل لقم الثقب.

تنوع المواد المترسبة

عملية CVD متعددة الاستخدامات للغاية ويمكن استخدامها لترسيب مجموعة واسعة من المواد.

يشمل ذلك الأغشية العازلة (مثل ثاني أكسيد السيليكون)، والمواد شبه الموصلة، والمعادن، والمركبات المختلفة، مما يجعلها ذات قيمة في تصنيع الأدوات والإلكترونيات.

العيوب الحرجة لطلاء CVD

القيود الأساسية لـ CVD هي نتيجة مباشرة للحرارة الشديدة المطلوبة لبدء التفاعل الكيميائي.

درجات حرارة معالجة عالية

تتطلب CVD عادةً درجات حرارة عالية جدًا، غالبًا ما تتراوح بين 800 درجة مئوية و 1000 درجة مئوية.

تحد هذه الحرارة من العملية على مواد الركيزة التي تتمتع بمقاومة عالية جدًا لدرجة الحرارة، مثل الكربيد الأسمنتي. لا يمكن طلاء العديد من الفولاذ الشائع والسبائك الأخرى دون أن تتلف أو تفقد صلابتها.

خطر الهشاشة والتشقق

ترسب عملية CVD طبقة طلاء سميكة نسبيًا، غالبًا ما تتراوح بين 10-20 ميكرومتر. عندما يبرد الجزء من درجة حرارة المعالجة العالية، تولد هذه الطبقة السميكة إجهاد شد كبير.

هذا الإجهاد الداخلي يشبه الجلد المشدود بإحكام، مما يجعل الطلاء هشًا. يمكن أن يؤدي إلى تكوين تشققات دقيقة، والتي قد تنتشر وتتسبب في تقشر الطلاء أو تساقطه عند تعرضه لصدمة خارجية.

عدم ملاءمتها للقطع المتقطع

ال هشاشة الناتجة عن إجهاد الشد تجعل الأدوات المطلية بـ CVD أقل ملاءمة للتطبيقات ذات القوى غير المنتظمة، مثل التفريز.

في القطع المتقطع، تتعرض حافة الأداة للصدمات المتكررة، مما قد يؤدي بسهولة إلى انتشار التشققات الدقيقة في طلاء CVD الهش ويؤدي إلى فشل مبكر.

فهم المقايضات: CVD مقابل PVD

لفهم قيود CVD بشكل كامل، من المفيد مقارنتها ببديلها الرئيسي، الترسيب الفيزيائي للبخار (PVD).

درجة الحرارة واختيار المواد

درجة حرارة CVD العالية (800-1000 درجة مئوية) تقيد بشدة المواد الأساسية التي يمكنك استخدامها.

تعمل PVD في درجات حرارة أقل بكثير (حوالي 500 درجة مئوية)، مما يجعلها آمنة لمجموعة واسعة جدًا من المواد، بما في ذلك فولاذ الأدوات الحساس للحرارة.

سمك الطلاء والإجهاد

تُنشئ CVD طلاءً أكثر سمكًا (10-20 ميكرومتر) مع إجهاد شد متأصل (سحب بعيدًا)، مما يزيد من الهشاشة.

تُنشئ PVD طلاءً أرق بكثير (3-5 ميكرومتر) مع إجهاد ضغط مواتٍ (ضغط معًا). يساعد هذا الإجهاد الضاغط فعليًا على منع تكون التشققات وانتشارها، مما يجعل أدوات PVD أكثر صلابة وأفضل للقطع المتقطع.

حدة الشفرة وقوة القطع

يمكن أن يؤدي الطلاء السميك لـ CVD إلى تقريب حافة أداة القطع الحادة قليلاً.

يحافظ طلاء PVD الأرق بشكل أفضل على الحدة الأصلية للشفرة، مما يمكن أن يقلل من قوى القطع وتوليد الحرارة أثناء التشغيل.

اتخاذ القرار الصحيح لتطبيقك

يتطلب الاختيار بين تقنيات الطلاء فهمًا واضحًا لمادتك ومتطلبات التطبيق.

- إذا كان تركيزك الأساسي هو أقصى مقاومة للتآكل على مادة تتحمل الحرارة: غالبًا ما تكون CVD هي الخيار الأفضل نظرًا لطلاءها السميك والمُلتصق جيدًا، وهو مثالي لعمليات القطع المستمرة.

- إذا كنت تقوم بطلاء مواد حساسة للحرارة أو تحتاج إلى صلابة للقطع المتقطع: PVD هو الخيار الواضح نظرًا لدرجة حرارة المعالجة المنخفضة والإجهاد الضاغط المواتي.

- إذا كنت بحاجة إلى طلاء أشكال هندسية داخلية معقدة بشكل موحد: توفر عملية CVD القائمة على الغاز وغير المباشرة تغطية أكثر شمولاً من PVD القياسية.

في النهاية، يمكّنك فهم هذه المقايضات الأساسية من اختيار تقنية الطلاء التي تتوافق بشكل أفضل مع متطلبات الأداء المحددة لديك.

جدول الملخص:

| الجانب | طلاء CVD | طلاء PVD |

|---|---|---|

| درجة حرارة العملية | 800 درجة مئوية - 1000 درجة مئوية | ~500 درجة مئوية |

| سمك الطلاء | 10-20 ميكرومتر | 3-5 ميكرومتر |

| الإجهاد الداخلي | شد (هش) | ضغط (متين) |

| الأفضل لـ | القطع المستمر، الأشكال المعقدة | القطع المتقطع، المواد الحساسة للحرارة |

هل تحتاج إلى إرشادات الخبراء بشأن الطلاء المناسب لأدواتك؟

يعد الاختيار بين CVD و PVD أمرًا بالغ الأهمية لأداء أداتك وطول عمرها. توفر عملية CVD ذات درجة الحرارة العالية مقاومة استثنائية للتآكل وتغطية موحدة على الأشكال الهندسية المعقدة، ولكن هشاشتها المتأصلة يمكن أن تكون عيبًا للقطع المتقطع. للتطبيقات التي تتطلب المتانة والتوافق مع المواد الحساسة للحرارة، فإن درجة حرارة PVD المنخفضة وإجهاد الضغط المتين يتفوقان.

تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية، وتلبي الاحتياجات الدقيقة للمختبرات ومرافق التصنيع. يمكن لخبرائنا مساعدتك في تحليل تطبيقك المحدد - سواء كان ذلك تشغيلًا مستمرًا، أو تفريزًا، أو طلاء أدوات معقدة - للتوصية بتقنية الطلاء المثلى.

دعنا نساعدك على تعزيز عمر أداتك وكفاءة التصنيع. اتصل بأخصائيي الطلاء لدينا اليوم للحصول على استشارة شخصية!

دليل مرئي

المنتجات ذات الصلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- نظام معدات ترسيب البخار الكيميائي متعدد الاستخدامات ذو الأنبوب الحراري المصنوع حسب الطلب للعملاء

- آلة مفاعل ترسيب البخار الكيميائي بالبلازما الميكروويف MPCVD للمختبر ونمو الماس

- نظام مفاعل جهاز الرنين الأسطواني MPCVD لترسيب البخار الكيميائي بالبلازما الميكروويف ونمو الماس المخبري

- قارب تبخير سيراميك مطلي بالألمنيوم لترسيب الأغشية الرقيقة

يسأل الناس أيضًا

- ما هو الترسيب الكيميائي للبخار المنشط بالبلازما؟ تمكين ترسيب الأغشية الرقيقة في درجات حرارة منخفضة

- كيف تخلق طاقة التردد اللاسلكي (RF) البلازما؟ احصل على بلازما مستقرة وعالية الكثافة لتطبيقاتك

- كيف يعمل ترسيب الأغشية الرقيقة الكيميائي بالبلازما (PECVD)؟ تمكين ترسيب الأغشية الرقيقة عالية الجودة في درجات حرارة منخفضة

- ما هو المعزز بالبلازما؟ دليل للتصنيع عالي الدقة ودرجات الحرارة المنخفضة

- ما هو ترسيب البلازما الكيميائي للبخار (CVD)؟ اكتشف ترسيب الأغشية الرقيقة بدرجة حرارة منخفضة للمواد الحساسة