في أي عملية يتم فيها إضافة مادة إلى سطح، وقت الترسيب هو المدة الإجمالية التي يتعرض فيها الركيزة للمادة المصدر لتكوين غشاء أو هيكل. هذا الوقت هو أحد أهم المعايير الأساسية في التصنيع، حيث يرتبط مباشرة بكمية المادة المترسبة، وبالتالي، بالسمك النهائي وخصائص الطبقة المتكونة.

وقت الترسيب هو أكثر من مجرد ضبط ساعة؛ إنه رافعة تحكم أساسية للموازنة بين سرعة التصنيع وجودة المنتج النهائي. فهم هذه المقايضة هو المفتاح لإتقان أي عملية تصنيع للأغشية الرقيقة أو التصنيع الإضافي.

دور وقت الترسيب في نمو المواد

وقت الترسيب هو مفهوم بسيط له تداعيات عميقة على التحكم في العملية. نادرًا ما يتم النظر إليه بمعزل عن غيره.

الرابط المباشر بالسمك

في معظم عمليات الترسيب، مثل الترسيب الفيزيائي للبخار (PVD)، تكون العلاقة بين الوقت والسمك واضحة ومباشرة. إذا ضاعفت وقت الترسيب مع الحفاظ على جميع المعايير الأخرى ثابتة، فستضاعف تقريبًا سمك الغشاء الخاص بك.

من الوقت إلى معدل النمو

غالبًا ما يناقش المهندسون والعلماء معدل الترسيب (أو معدل النمو). هذا هو المقياس الحاسم الذي يربط الوقت بالنتيجة المادية.

العلاقة بسيطة: السمك = معدل الترسيب × وقت الترسيب.

تُقاس المعدلات عادةً بوحدات مثل النانومتر في الدقيقة (nm/min) أو الأنجستروم في الثانية (Å/s). من خلال تحديد المعدل، يمكنك حساب الوقت اللازم مسبقًا لتحقيق سمك مستهدف.

كيف يتم التحكم فيه عمليًا

في بيئة الإنتاج، غالبًا ما يكون الاعتماد على مؤقت زمني غير كافٍ. تستخدم العمليات عالية الدقة أدوات المراقبة في الموقع، مثل ميزان بلورة الكوارتز (QCM)، الذي يقيس الكتلة المتراكمة في الوقت الفعلي. ثم يتم إيقاف العملية بواسطة وحدة التحكم بدقة عندما يتم الوصول إلى السمك المستهدف، مما يجعل الوقت نتيجة بدلاً من كونه مدخلًا.

العوامل الرئيسية التي تؤثر على معدل الترسيب

الوقت المطلوب لترسيب سمك معين ليس ثابتًا. إنه دالة لمعدل الترسيب، والذي يتأثر بالعديد من معلمات العملية الرئيسية.

طاقة العملية

عادةً ما يؤدي إدخال طاقة أعلى إلى معدل ترسيب أسرع. في التذرية، هذا يعني زيادة طاقة البلازما. في التبخير الحراري، هذا يعني رفع درجة حرارة المادة المصدر. هذا يسرع المعدل الذي يتم به قذف الذرات من المصدر وتنتقل إلى الركيزة.

تدفق المواد والضغط

توفر المادة المصدر أساسي. في الترسيب الكيميائي للبخار (CVD)، يمكن أن تؤدي زيادة معدل تدفق الغاز الأولي إلى زيادة معدل النمو. في PVD، يؤثر ضغط الغاز الخامل (مثل الأرجون) على كفاءة البلازما ومدى سهولة انتقال المادة إلى الركيزة.

هندسة النظام

يؤثر الترتيب المادي لغرفة الترسيب - وتحديداً المسافة والزاوية بين مصدر المادة والركيزة - بشكل كبير. عادةً ما تؤدي "مسافة الرمي" الأقصر إلى معدل ترسيب أعلى على حساب تجانس الغشاء عبر ركيزة كبيرة.

فهم المقايضات: السرعة مقابل الجودة

تحسين وقت الترسيب هو توازن هندسي كلاسيكي. نادرًا ما يكون أقصر وقت هو أفضل وقت.

مخاطر الترسيب السريع

محاولة تقليل وقت الترسيب عن طريق زيادة المعدل بشكل كبير يمكن أن يكون ضارًا بالجودة. فالذرات الواصلة بسرعة لديها وقت وطاقة أقل للعثور على مواقعها المثالية ذات الطاقة المنخفضة في الشبكة البلورية.

هذا يمكن أن يؤدي إلى:

- إجهاد داخلي عالٍ: مما يتسبب في تشقق الأغشية أو انفصالها.

- التصاق ضعيف: قد لا يلتصق الغشاء جيدًا بالركيزة.

- كثافة عيوب أعلى: مما يؤدي إلى هيكل أكثر مسامية وأقل انتظامًا بخصائص كهربائية أو بصرية رديئة.

فكر في الأمر مثل طلاء جدار بسرعة كبيرة جدًا؛ تحصل على طبقة غير متساوية مع قطرات وعيوب.

تكلفة الترسيب البطيء

على العكس من ذلك، فإن وقت الترسيب الطويل بشكل مفرط، بينما ينتج غالبًا أغشية عالية الجودة، له عواقب اقتصادية مباشرة. فهو يقلل من إنتاجية المعدات، ويزيد من التكلفة لكل جزء، ويزيد من خطر التلوث غير المقصود من الغازات المتبقية في غرفة التفريغ على مدى فترة أطول.

الحالة الخاصة: ترسيب الطبقة الذرية (ALD)

ALD هي عملية فريدة حيث يكون النمو ذاتي التحديد. تتعرض الركيزة لغازات أولية في دورات منفصلة ومتسلسلة. خلال كل دورة، يمكن أن تتشكل طبقة ذرية واحدة فقط (أو جزء منها).

في ALD، لا تؤدي زيادة وقت التعرض بعد نقطة التشبع إلى زيادة السمك. وبالتالي، يتم تحديد إجمالي وقت الترسيب من خلال عدد الدورات، وليس مدة أي خطوة واحدة.

اتخاذ الخيار الصحيح لهدفك

وقت الترسيب المثالي ليس رقمًا واحدًا؛ إنه دالة لهدفك المحدد.

- إذا كان تركيزك الأساسي هو أقصى إنتاجية: ستستهدف أقصر وقت ترسيب عن طريق زيادة طاقة العملية، ولكن يجب عليك التحقق من أن إجهاد الغشاء وعيوبه تظل ضمن الحدود المقبولة.

- إذا كان تركيزك الأساسي هو جودة الغشاء البكر: فمن المرجح أن تستخدم معدل ترسيب أبطأ، مما يتيح للذرات مزيدًا من الوقت للاستقرار في هيكل مستقر ومنخفض الإجهاد.

- إذا كان تركيزك الأساسي هو التحكم الدقيق في السمك: ستعتمد على أدوات المراقبة في الموقع لإيقاف العملية في اللحظة الدقيقة التي يتم فيها الوصول إلى السمك المستهدف، بدلاً من الاعتماد على وقت محدد مسبقًا.

في النهاية، يتعلق التحكم في وقت الترسيب بإتقان العلاقة الأساسية بين سرعة العملية وسلامة المادة الناتجة.

جدول الملخص:

| العامل | التأثير على معدل/وقت الترسيب |

|---|---|

| طاقة العملية | تزيد الطاقة/درجة الحرارة الأعلى من المعدل، مما يقلل الوقت. |

| تدفق المواد/الضغط | تحسين التدفق/الضغط هو المفتاح للتحكم في المعدل والوقت. |

| هندسة النظام | المسافة الأقصر بين المصدر والركيزة تزيد من المعدل. |

| نوع العملية (مثل ALD) | يعتمد وقت ALD على عدد الدورات، وليس مدة الخطوة. |

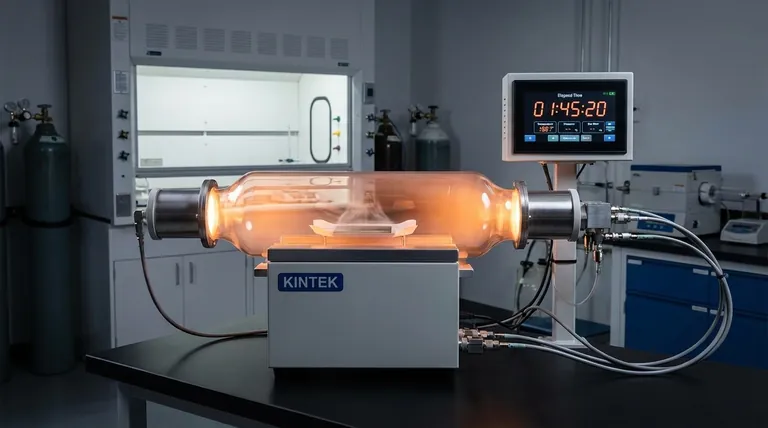

هل تواجه صعوبة في الموازنة بين وقت الترسيب وجودة الغشاء والإنتاجية؟ KINTEK هو شريكك في الدقة. يمكن لخبرتنا في معدات المختبرات والمواد الاستهلاكية لعمليات PVD و CVD و ALD أن تساعدك على تحسين معلمات الترسيب للحصول على نتائج فائقة. دعنا نناقش تطبيقك المحدد - اتصل بخبرائنا اليوم لتحقيق التوازن المثالي لاحتياجات مختبرك.

دليل مرئي

المنتجات ذات الصلة

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- نظام معدات ترسيب البخار الكيميائي متعدد الاستخدامات ذو الأنبوب الحراري المصنوع حسب الطلب للعملاء

- فرن أنبوبي ترسيب بخار كيميائي ذو حجرة مقسمة مع نظام محطة تفريغ معدات آلة ترسيب بخار كيميائي

- فرن أنبوبي مقسم بدرجة حرارة 1200 درجة مئوية مع فرن أنبوبي مخبري من الكوارتز

يسأل الناس أيضًا

- ما هي خطوات عملية الترسيب الكيميائي للبخار (CVD)؟ دليل لترسيب الأغشية الرقيقة الدقيقة

- ما هو ترسيب البخار الكيميائي المعزز بالبلازما (PECVD) في أشباه الموصلات؟ تمكين ترسيب الأغشية الرقيقة في درجات حرارة منخفضة للدوائر المتكاملة

- كيف يتم ترسيب الأغشية الرقيقة؟ دليل لطرق PVD مقابل CVD لتطبيقك

- ما هي الأنواع المختلفة للأغشية الرقيقة؟ دليل للطلاءات البصرية والكهربائية والوظيفية

- ما هي تقنية الترسيب في الطور البخاري؟ دليل لطرق طلاء الأغشية الرقيقة بالترسيب الفيزيائي للبخار (PVD) والترسيب الكيميائي للبخار (CVD)