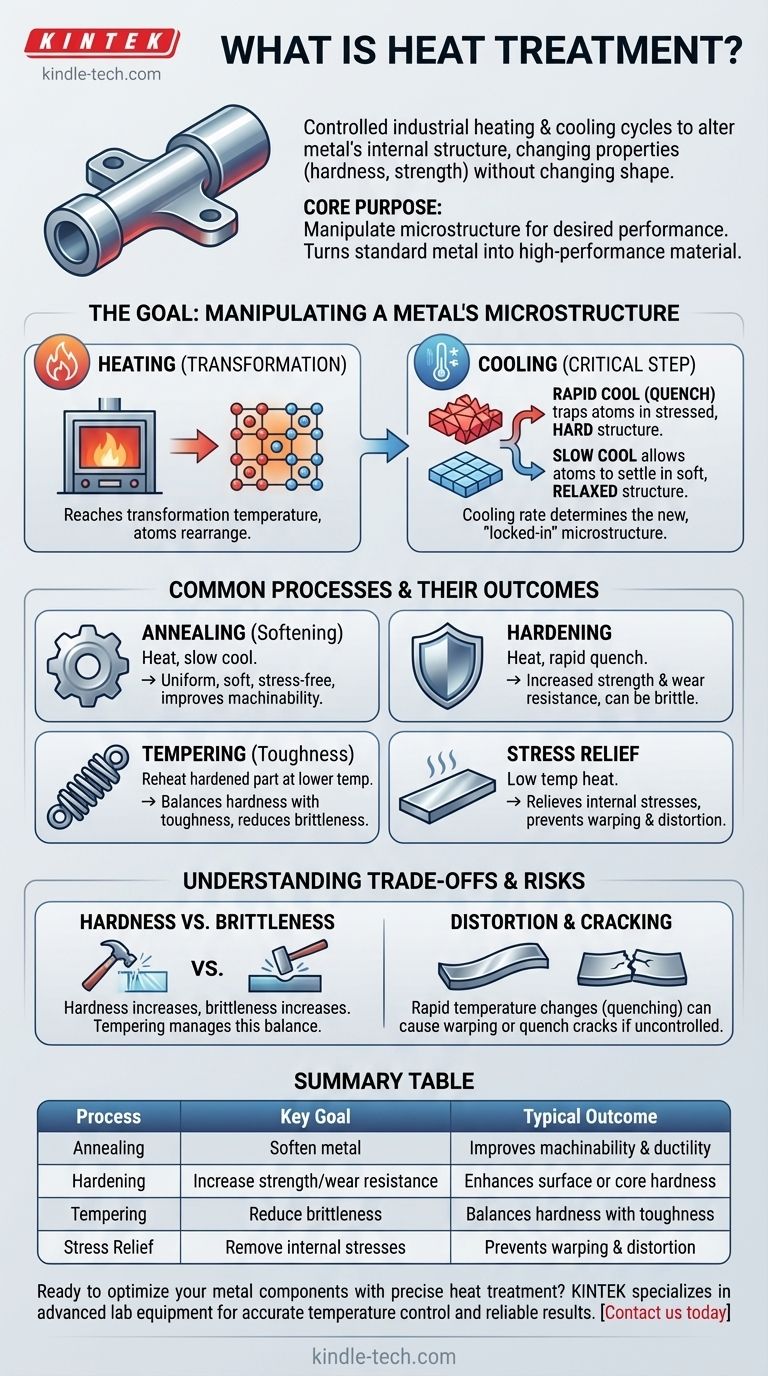

في جوهرها، المعالجة الحرارية هي مجموعة من العمليات الصناعية المتحكم بها التي تستخدم دورات تسخين وتبريد مُدارة بعناية لتغيير البنية الداخلية للمعدن. لا يتم ذلك لتغيير شكل الجزء، بل لتغيير خصائصه الفيزيائية والميكانيكية بشكل أساسي، مثل صلابته أو قوته أو مطيليته، لتلبية متطلبات هندسية محددة.

الغرض الأساسي من المعالجة الحرارية هو معالجة البنية البلورية الداخلية للمعدن - بنيته المجهرية - لتحقيق خصائص أداء مرغوبة لا توجد في حالته الأصلية. إنها فن تحويل المعدن القياسي إلى مادة عالية الأداء.

الهدف: معالجة البنية المجهرية للمعدن

لفهم المعالجة الحرارية، يجب عليك أولاً أن تفهم أن المعادن ليست كتلًا صلبة موحدة على المستوى المجهري. إنها تتكون من بلورات أو حبيبات صغيرة فردية. يحدد حجم وشكل وترتيب هذه الحبيبات - البنية المجهرية للمعدن - خصائصه.

دور التسخين

عندما يتم تسخين المعدن إلى درجة حرارة معينة، تكتسب ذراته طاقة كافية للتحرك وإعادة ترتيب نفسها. وهذا يسمح للبنية البلورية الداخلية بالذوبان وإعادة التشكيل في حالة مختلفة وأكثر تجانسًا.

العامل الحاسم هو الوصول إلى درجة حرارة التحول، حيث تتغير البنية المجهرية بشكل أساسي. يضمن الاحتفاظ بالمعدن عند درجة الحرارة هذه أن الجزء بأكمله يخضع لهذا التحول الداخلي.

الدور الحاسم للتبريد

تعد سرعة تبريد المعدن من درجة حرارة التحول هي الخطوة الأكثر أهمية. تحدد سرعة التبريد أي بنية مجهرية جديدة "تُثبت" عندما يعود المعدن إلى درجة حرارة الغرفة.

التبريد السريع، أو التبريد المفاجئ (غالبًا في الماء أو الزيت أو الهواء)، يحبس الذرات في بنية صلبة ومجهدة للغاية. يسمح التبريد البطيء للذرات بالاستقرار في بنية أكثر ليونة واسترخاء.

عمليات المعالجة الحرارية الشائعة ونتائجها

تؤدي مجموعات مختلفة من درجات حرارة التسخين وأوقات الاحتفاظ ومعدلات التبريد إلى عمليات مميزة مصممة لتحقيق نتائج محددة.

التليين (التخمير)

يتضمن التخمير تسخين المعدن ثم تبريده ببطء شديد. تخلق هذه العملية بنية مجهرية موحدة وناعمة وخالية من الإجهاد.

يستخدم بشكل أساسي لجعل المعدن أسهل في التشغيل الآلي أو التشكيل أو الثني دون تشقق.

التقسية

تهدف عمليات التقسية إلى زيادة قوة المعدن ومقاومته للتآكل والخدش. يتم تحقيق ذلك عادة عن طريق تسخين المعدن إلى درجة حرارة التحول ثم تبريده بسرعة كبيرة (التبريد المفاجئ).

تشمل الطرق الشائعة التقسية الكاملة، التي تقسي الجزء بأكمله، وتقسية السطح (مثل الكربنة أو النيترة)، التي تخلق طبقة سطحية صلبة للغاية مع ترك اللب أكثر متانة ومطيلية.

تخفيف الإجهاد

يمكن أن تؤدي عمليات التصنيع مثل اللحام أو التشغيل الآلي أو التشكيل البارد إلى إجهادات داخلية في الجزء. يمكن أن تتسبب هذه الإجهادات في تشوه الجزء بمرور الوقت أو أثناء العمليات اللاحقة.

تستخدم معالجة حرارية لتخفيف الإجهاد درجة حرارة منخفضة نسبيًا للسماح لهذه الإجهادات الداخلية بالاسترخاء دون تغيير كبير في صلابة المعدن.

تحسين المتانة والمرونة (التلدين)

غالبًا ما يكون الجزء الذي تم تقسيمه هشًا للغاية ويمكن أن يتكسر تحت الصدمات. التلدين هو عملية ثانوية يتم إجراؤها بعد التقسية.

يتم إعادة تسخين الجزء إلى درجة حرارة أقل، مما يخفف بعض الإجهاد الداخلي الناتج عن التبريد المفاجئ ويزيد من متانته. وهذا يخلق توازنًا، حيث يتم التضحية بكمية صغيرة من الصلابة مقابل مكسب كبير في المطيلية ومقاومة الصدمات.

فهم المفاضلات

المعالجة الحرارية أداة قوية، لكنها تتضمن مفاضلات حرجة يجب على كل مهندس مراعاتها. إنها ليست عملية خالية من المخاطر.

معضلة الصلابة مقابل الهشاشة

المفاضلة الأساسية هي أنه مع زيادة الصلابة، تميل الهشاشة أيضًا إلى الزيادة. يمكن للمعدن شديد الصلابة أن يقاوم الخدوش والتآكل ولكنه قد يكون عرضة للكسر مثل الزجاج إذا سقط أو تعرض لصدمة مفاجئة.

عمليات مثل التلدين مصممة خصيصًا لإدارة هذه المفاضلة، وإيجاد التوازن الأمثل لتطبيق الجزء.

خطر التشوه والتشقق

تتسبب التغيرات السريعة في درجة الحرارة التي تنطوي عليها المعالجة الحرارية، وخاصة التبريد المفاجئ، في تمدد وانكماش المادة. إذا لم يتم التحكم فيها بشكل صحيح، فقد يؤدي ذلك إلى تشوه الجزء أو التواءه أو حتى تكوين تشققات التبريد المفاجئ، مما يجعل الجزء غير قابل للاستخدام.

يعد شكل الجزء واختيار المواد والتحكم الدقيق في العملية كلها أمورًا حاسمة للتخفيف من هذا الخطر.

اتخاذ الخيار الصحيح لهدفك

يعتمد اختيار عملية المعالجة الحرارية الصحيحة كليًا على الاستخدام النهائي المطلوب للمكون المعدني.

- إذا كان تركيزك الأساسي هو سهولة التشغيل الآلي أو التشكيل: العملية الصحيحة هي التخمير لتحقيق أنعم حالة ممكنة.

- إذا كان تركيزك الأساسي هو أقصى مقاومة للتآكل والقوة: تحتاج إلى عملية تقسية، تليها عملية تلدين لتقليل الهشاشة.

- إذا كان تركيزك الأساسي هو الاستقرار الأبعاد بعد التشغيل الآلي: دورة تخفيف الإجهاد ضرورية لمنع التشوه المستقبلي.

- إذا كان تركيزك الأساسي هو المتانة ومقاومة الصدمات (على سبيل المثال، زنبرك أو أداة): يلزم مزيج من التقسية والتلدين يتم التحكم فيه بعناية لتحقيق التوازن بين الصلابة والمتانة.

في النهاية، ترفع المعالجة الحرارية المعدن من مادة خام بسيطة إلى مكون مصمم بدقة بخصائص مصممة خصيصًا.

جدول الملخص:

| العملية | الهدف الرئيسي | النتيجة النموذجية |

|---|---|---|

| التخمير | تليين المعدن | يحسن قابلية التشغيل الآلي والمطيلية |

| التقسية | زيادة القوة/مقاومة التآكل | يعزز صلابة السطح أو اللب |

| التلدين | تقليل الهشاشة | يوازن الصلابة مع المتانة |

| تخفيف الإجهاد | إزالة الإجهادات الداخلية | يمنع الالتواء والتشوه |

هل أنت مستعد لتحسين مكوناتك المعدنية بمعالجة حرارية دقيقة؟ في KINTEK، نحن متخصصون في توفير معدات ومواد استهلاكية مخبرية متقدمة مصممة خصيصًا للعمليات المعدنية. سواء كنت تقوم بالتقسية أو التخمير أو التلدين، تضمن حلولنا تحكمًا دقيقًا في درجة الحرارة ونتائج موثوقة. دع خبراءنا يساعدونك في تحقيق التوازن المثالي بين القوة والمتانة والأداء لتطبيقك المحدد. اتصل بنا اليوم لمناقشة احتياجات مختبرك!

دليل مرئي

المنتجات ذات الصلة

- فرن بوتقة 1800 درجة مئوية للمختبر

- فرن بوتقة 1700 درجة مئوية للمختبر

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن الفرن الكتم 1400 درجة مئوية للمختبر

- فرن فرن عالي الحرارة للمختبر لإزالة الشوائب والتلبيد المسبق

يسأل الناس أيضًا

- ما هو الاحتياط اللازم لفرن الكيبل (muffle furnace)؟ بروتوكولات السلامة الأساسية للتميز المخبري

- ما هو بناء فرن الكتم؟ تعمق في أنظمته الأساسية

- كيف تعمل كيمياء التخميد؟ إتقان سباق الذرات للحصول على فولاذ أصلب

- ما هو نطاق درجة حرارة فرن الفرن المخبري؟ ابحث عن الطراز المناسب لتطبيقك

- ما هي استخدامات أفران التخميد؟ تحقيق معالجة دقيقة وخالية من الملوثات بدرجات حرارة عالية