في فرن التفريغ، الضغط الجزئي هو الإدخال والتحكم في غاز معين عند ضغط منخفض ومحدد. بدلاً من السعي للحصول على أعلى تفريغ ممكن (أدنى ضغط)، تخلق هذه التقنية جوًا محكومًا بدقة ومنخفض الكثافة لعمليات المعالجة الحرارية المتخصصة.

الغرض الأساسي من الضغط الجزئي هو تغيير بيئة الفرن من تفريغ نقي إلى جو محدد ومتحكم فيه. هذا أمر بالغ الأهمية لمنع تلف المواد مثل التبخر أو لتحسين نتائج العملية مثل تجانس الحرارة، وهو ما لا يمكن للتفريغ العميق تحقيقه بمفرده.

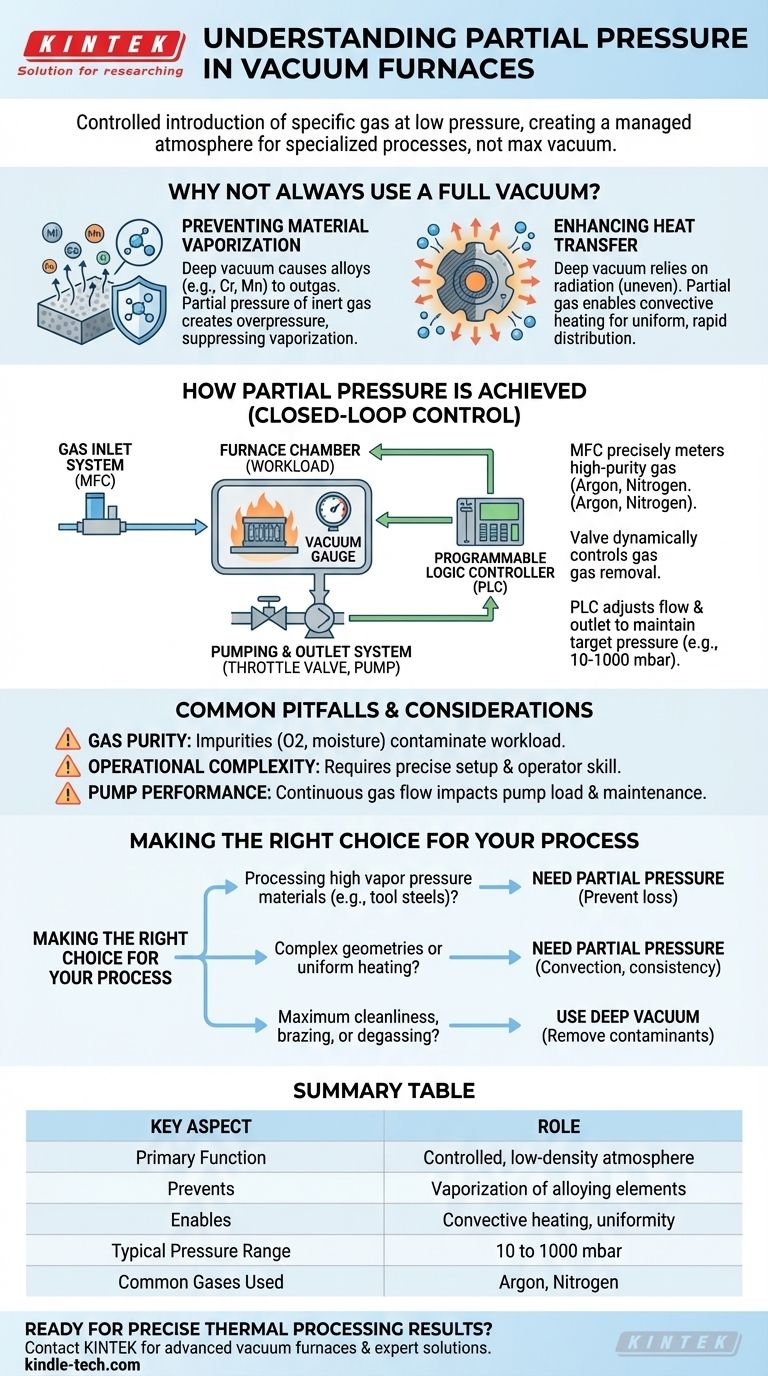

لماذا لا نستخدم دائمًا تفريغًا كاملاً؟

في حين أن التفريغ العميق ممتاز لإزالة الملوثات ومنع الأكسدة، إلا أنه قد يكون ضارًا لبعض المواد والعمليات. إدخال ضغط جزئي متحكم فيه لغاز مثل الأرجون أو النيتروجين يحل العديد من التحديات الرئيسية.

منع تبخر المواد

عند درجات الحرارة العالية، يمكن للتفريغ العميق أن يتسبب في "غليان" عناصر السبائك ذات ضغوط البخار العالية (مثل الكروم أو المنغنيز أو الزنك) من سطح المادة. يُعرف هذا بالتنفيس أو التسامي.

يخلق الضغط الجزئي لغاز خامل "ضغطًا زائدًا" متحكمًا به على سطح المادة. هذا الحاجز المادي يمنع تبخر هذه العناصر المتطايرة، مما يضمن أن المنتج النهائي يحافظ على تركيبته الكيميائية وسلامته المقصودة.

تعزيز انتقال الحرارة

التفريغ العميق هو عازل حراري ممتاز. يمكن للحرارة أن تنتقل فقط عن طريق الإشعاع، مما قد يؤدي إلى تفاوت في درجات الحرارة، خاصة مع الأجزاء المعقدة التي تحتوي على مناطق مظللة.

عن طريق إدخال غاز، فإنك تتيح التسخين بالحمل الحراري. تنقل جزيئات الغاز الحرارة في جميع أنحاء الحجرة وحول الحمولة، مما يؤدي إلى توزيع حرارة أكثر تجانسًا وسرعة بشكل ملحوظ.

كيف يتم تحقيق التحكم في الضغط الجزئي

نظام الضغط الجزئي هو حلقة تحكم متطورة توازن بين الغاز الذي يتم إدخاله والغاز الذي يتم ضخه للخارج. يتم إدارة هذا بواسطة وحدة تحكم منطقية قابلة للبرمجة (PLC) مخصصة.

نظام مدخل الغاز

يتم استخدام وحدة تحكم التدفق الكتلي (MFC) لقياس كمية محددة بدقة من الغاز عالي النقاء (عادةً الأرجون أو النيتروجين) إلى حجرة الفرن. يقوم المشغل بتعيين معدل التدفق المطلوب عبر وحدة التحكم المنطقية القابلة للبرمجة.

نظام الضخ والمخرج

أثناء إدخال الغاز، تستمر مضخات التفريغ (على سبيل المثال، مضخة دوارة ذات ريش) في العمل. يتم وضع صمام تخنيق هوائي أو صمام مخرج قابل للتعديل بين الحجرة والمضخات.

يفتح هذا الصمام أو يغلق ديناميكيًا للتحكم في مدى سرعة إزالة الغاز من الحجرة.

التحكم في الحلقة المغلقة

يقوم مقياس التفريغ باستمرار بقياس الضغط داخل الفرن ويرسل هذه القراءة إلى وحدة التحكم المنطقية القابلة للبرمجة. تقارن وحدة التحكم المنطقية القابلة للبرمجة الضغط الفعلي بنقطة الضبط المطلوبة.

ثم تقوم بتعديل كل من تدفق الغاز الوارد عبر وحدة التحكم في التدفق الكتلي وإزالة الغاز الخارج عبر صمام المخرج للحفاظ على الضغط الجزئي المستهدف بدقة عالية، غالبًا في نطاق يتراوح بين 10 إلى 1000 ملي بار.

المزالق والاعتبارات الشائعة

إن استخدام الضغط الجزئي يقدم مستوى أعلى من التحكم في العملية، ولكنه يأتي أيضًا مع تحديات محددة يجب إدارتها لنجاح التشغيل.

نقاء الغاز والتلوث

تعتمد فعالية العملية بالكامل على نقاء الغاز الذي يتم إدخاله. أي شوائب في إمداد الغاز، مثل الأكسجين أو الرطوبة، سيتم إدخالها مباشرة إلى المنطقة الساخنة، مما قد يلوث الحمولة.

زيادة التعقيد التشغيلي

إن تشغيل نظام الضغط الجزئي أكثر تعقيدًا بطبيعته من مجرد الضخ إلى تفريغ عميق. يتطلب إعدادًا دقيقًا لمعدلات التدفق ونقاط ضبط الضغط الخاصة بالمادة والعملية، مما يتطلب مستوى أعلى من مهارة المشغل.

التأثير على أداء المضخة

يؤدي التشغيل بتدفق غاز مستمر إلى وضع نوع مختلف من الحمل على مضخات التفريغ مقارنة بتشغيل التفريغ العالي. يجب أخذ هذا في الاعتبار لصيانة النظام وطول عمره.

اتخاذ القرار الصحيح لعمليتك

يعتمد اختيار ما إذا كنت ستستخدم نظام الضغط الجزئي كليًا على الهدف المحدد لعمليتك الحرارية.

- إذا كنت تعالج مواد ذات ضغوط بخار عالية (مثل فولاذ الأدوات، وسبائك معينة): استخدام الضغط الجزئي ضروري لمنع تبخر وفقدان عناصر السبائك الحرجة.

- إذا كنت بحاجة إلى تسخين عالي التجانس للأشكال المعقدة أو الأحمال الكثيفة: سيؤدي الضغط الجزئي لغاز خامل إلى تحسين انتقال الحرارة بشكل كبير من خلال الحمل الحراري، مما يقلل من أوقات الدورة ويضمن نتائج متسقة.

- إذا كان هدفك الأساسي هو أقصى قدر من النظافة، أو اللحام، أو إزالة الغازات: فإن التفريغ العميق والنظيف بدون إضافة غاز آخر هو النهج الصحيح لإزالة جميع الملوثات الجوية.

في نهاية المطاف، يغير إتقان التحكم في الضغط الجزئي فرن التفريغ من مجرد حجرة تسخين إلى أداة معالجة دقيقة وقابلة للتكيف بدرجة عالية.

جدول الملخص:

| الجانب الرئيسي | الدور في التحكم في الضغط الجزئي |

|---|---|

| الوظيفة الأساسية | يخلق جوًا متحكمًا فيه ومنخفض الكثافة لعمليات المعالجة الحرارية المتخصصة. |

| يمنع | تبخر عناصر السبائك (مثل الكروم والمنغنيز) عند درجات الحرارة العالية. |

| يتيح | التسخين بالحمل الحراري لتوزيع حرارة أكثر تجانسًا وسرعة. |

| نطاق الضغط النموذجي | 10 إلى 1000 ملي بار (mbar). |

| الغازات الشائعة المستخدمة | الأرجون، النيتروجين. |

هل أنت مستعد لتحقيق نتائج دقيقة في المعالجة الحرارية؟

يعد التحكم في الضغط الجزئي ضروريًا لمنع تدهور المواد وضمان تسخين موحد في مختبرك. تتخصص KINTEK في معدات المختبرات عالية الأداء، بما في ذلك أفران التفريغ ذات أنظمة الضغط الجزئي المتقدمة، لتلبية الاحتياجات المتطلبة للمختبرات الحديثة.

يمكن لخبرائنا مساعدتك في اختيار المعدات المناسبة لتعزيز كفاءة عمليتك ونتائج المواد. اتصل بـ KINTEK اليوم لمناقشة تطبيقك المحدد واكتشاف الحل الأمثل لمختبرك.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن جو متحكم فيه بدرجة حرارة 1700 درجة مئوية فرن جو خامل نيتروجين

- فرن جو متحكم فيه بدرجة حرارة 1200 درجة مئوية فرن جو خامل بالنيتروجين

يسأل الناس أيضًا

- ما هي المراحل الأربع لعملية التلدين؟ أتقن مفتاح صلابة ومتانة الفولاذ

- لماذا نحتاج إلى تفريغ الهواء (الفاكيوم) لترسيب الأغشية الرقيقة؟ لضمان النقاء والتوحيد في عملية الطلاء الخاصة بك

- ما هو الدور الذي تلعبه أفران الصهر عالية الدقة في صب الخلط؟ إتقان الدقة في المركبات القائمة على الزنك

- ما هو العيب الرئيسي للتبريد السريع لقطعة في الماء؟ خطر كبير للتشقق والتشوه

- ما هو مصنع الانحلال الحراري؟ تحويل النفايات إلى موارد قيمة

- ما هو الفرق بين الكربنة السائلة والكربنة الغازية؟ الدقة والسلامة والأثر البيئي

- ما هي وظيفة أنظمة التفريغ في معالجة سبائك النيكل في فرن SPS؟ ضمان النقاء وقوة الترابط

- ما هي أمثلة أفران الدُفعات؟ الأنواع الرئيسية للمعالجة الحرارية المتحكم بها