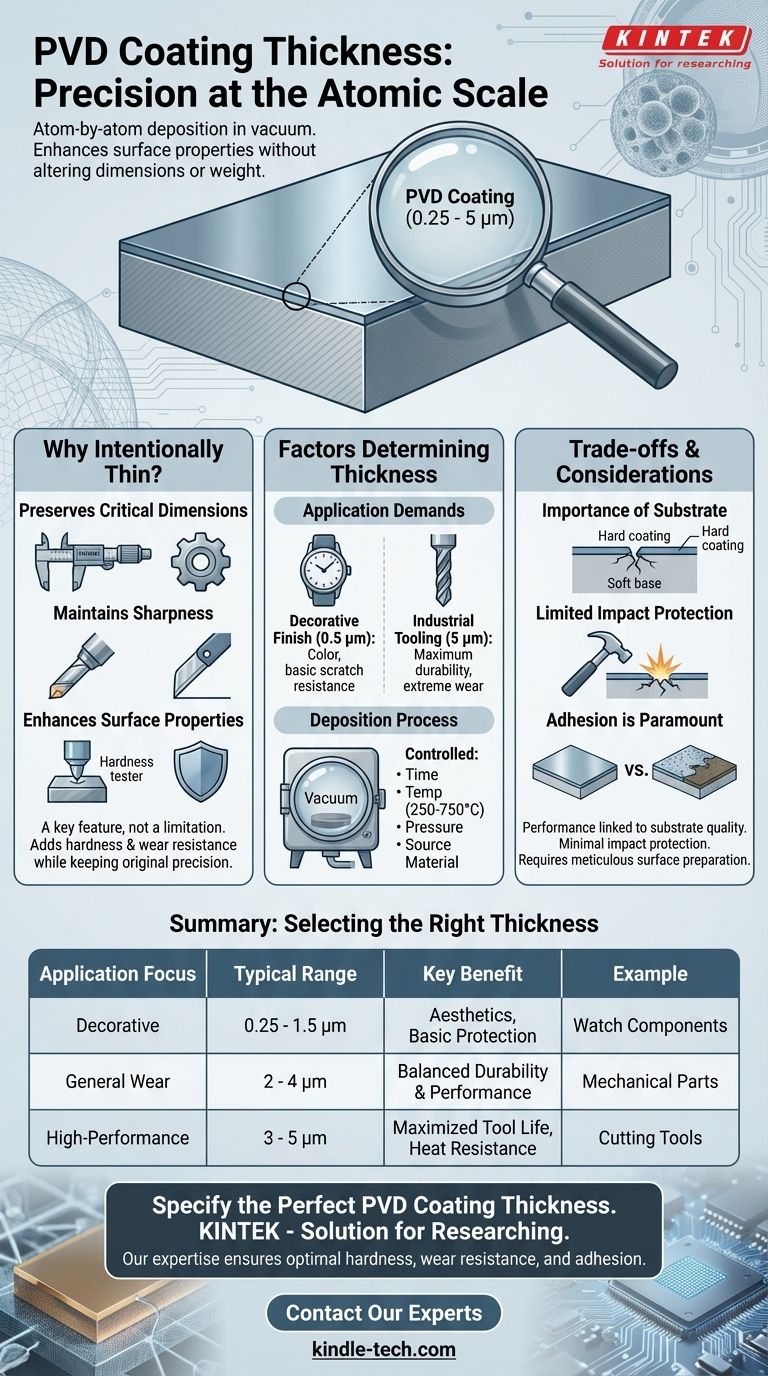

باختصار، سُمك طلاء PVD هو معلمة يتم التحكم فيها بدقة، وتتراوح عادةً بين 0.25 إلى 5 ميكرومتر (µm). هذا غشاء رقيق بشكل لا يصدق، يتم تطبيقه ذرة بذرة في فراغ، ومصمم لتعزيز خصائص السطح للمادة دون تغيير أبعادها المادية أو وزنها بشكل كبير.

المبدأ الأساسي للترسيب الفيزيائي للبخار (PVD) هو أن رِقَّته الشديدة هي ميزة مقصودة، وليست قيدًا. الهدف هو إضافة خصائص سطحية فائقة مثل الصلابة ومقاومة التآكل مع الحفاظ على الدقة الأصلية والحدة والسلامة الأساسية للركيزة.

لماذا يتم تصنيع طلاءات PVD رقيقة عن قصد

تأتي فعالية طلاء PVD من ارتباطه الجزيئي بالركيزة، مما يخلق سطحًا جديدًا عالي الأداء. سُمكه الأدنى أساسي لكيفية تحقيقه لذلك.

الحفاظ على الأبعاد الحرجة

PVD هي عملية ترسيب ذري، مما يعني أنها تبني طبقة واحدة من الجزيئات في كل مرة. ينتج عن هذا غشاء موحد ورقيق للغاية.

بالنسبة للمكونات الهندسية بدقة، يعد هذا أمرًا بالغ الأهمية. الطلاء الذي يبلغ سُمكه بضعة ميكرومترات فقط لا يغير التفاوتات الأبعاد للقطعة، مما يضمن عملها تمامًا كما هو مصمم.

الحفاظ على الحدة في أدوات القطع

أحد التطبيقات الرئيسية لـ PVD هو على أدوات القطع مثل المثاقب والمطاحن النهائية. سيؤدي الطلاء السميك إلى تقريب حافة القطع، مما يقلل من حدتها وفعاليتها.

طلاءات PVD، التي تتراوح غالبًا بين 3 إلى 5 ميكرومترات لهذه التطبيقات، رقيقة بما يكفي للحفاظ على الحدة الأصلية للشفرة مع إضافة صلابة كبيرة ومقاومة للتآكل. هذا يقلل من قوة القطع وتوليد الحرارة.

تعزيز خصائص السطح، وليس الكتلة

الغرض من PVD ليس إضافة مادة، بل تغيير خصائص السطح الموجود.

إنه يضفي خصائص مثل زيادة الصلابة ومقاومة التآكل والاحتكاك المنخفض مباشرة على مادة الركيزة، مما يحسن أداءها وعمرها الافتراضي.

العوامل التي تحدد سُمك الطلاء

السُمك النهائي لطلاء PVD ليس عشوائيًا؛ بل يتم هندسته بعناية بناءً على المتطلبات المحددة للتطبيق.

متطلبات التطبيق

تتطلب الاستخدامات المختلفة سُمكًا مختلفًا. قد يحتاج التشطيب الزخرفي على ساعة إلى سُمك 0.5 ميكرومتر فقط لتوفير اللون ومقاومة الخدش الأساسية.

على العكس من ذلك، قد تتطلب أداة صناعية عالية الأداء تتعرض للتآكل الشديد طلاءًا يقترب من 5 ميكرومترات لتحقيق أقصى قدر من المتانة.

عملية الترسيب

PVD هي عملية فيزيائية تتم في فراغ عند درجات حرارة عالية، تتراوح عادةً بين 250 درجة مئوية و 750 درجة مئوية.

يتم التحكم بدقة في المدة ودرجة الحرارة والضغط والمادة المصدر المستخدمة أثناء هذه العملية لتحقيق التركيب والسُمك المطلوبين للطلاء.

فهم المفاضلات في الأغشية الرقيقة

على الرغم من فعاليتها العالية، من المهم فهم السياق الذي تعمل فيه هذه الطلاءات الرقيقة. يرتبط أداؤها ارتباطًا مباشرًا بجودة المادة الأساسية.

أهمية الركيزة

طلاء PVD لا يكون قويًا إلا بقدر الأساس الذي يتم تطبيقه عليه. يتم تحديد خصائصه من خلال مادة الركيزة الأساسية.

قد يؤدي تطبيق طلاء شديد الصلابة على ركيزة ناعمة إلى فشل، حيث قد تتشوه المادة الأساسية تحت الحمل، مما يتسبب في تشقق الطلاء الصلب أو تقشيره.

حماية محدودة من الصدمات

توفر طلاءات PVD مقاومة ممتازة للتآكل الكاشط والانزلاقي. ومع ذلك، فإن رِقَّتها الشديدة توفر حماية ضئيلة ضد الصدمات الكبيرة.

قد يخترق تأثير حاد وثقيل الطلاء ويتلف الركيزة الموجودة تحته. يعمل الطلاء على تحسين متانة السطح، وليس قوة الصدمة الإجمالية للقطعة.

الالتصاق أمر بالغ الأهمية

الرابط بين الطلاء والركيزة أمر بالغ الأهمية. يوفر PVD التصاقًا ممتازًا، ولكن هذا يعتمد على التحضير الدقيق للسطح.

إذا لم يكن السطح نظيفًا ومجهزًا تمامًا، فلن يلتصق الطلاء بشكل صحيح ويمكن أن يتقشر، مما يجعله عديم الفائدة بغض النظر عن سُمكه.

اختيار السُمك المناسب لتطبيقك

يعد اختيار سُمك الطلاء الصحيح توازنًا بين متطلبات الأداء ووظيفة المكون والتكلفة.

- إذا كان تركيزك الأساسي هو التشطيب الزخرفي: عادةً ما يكون الطلاء الأرق (0.25 إلى 1.5 ميكرومتر) كافيًا لتوفير اللون والملمس المطلوبين ومقاومة الخدش الأساسية.

- إذا كان تركيزك الأساسي هو مقاومة التآكل العامة: يوفر السُمك المتوسط (2 إلى 4 ميكرومتر) توازنًا قويًا بين المتانة والأداء لمعظم المكونات الميكانيكية.

- إذا كان تركيزك الأساسي هو القطع أو الأدوات عالية الأداء: يلزم وجود طلاء أكثر سمكًا (3 إلى 5 ميكرومترات) لزيادة عمر الأداة ومقاومة الحرارة في البيئات الصناعية الصعبة.

في نهاية المطاف، يعد سُمك طلاء PVD متغير تصميم حاسم لإنشاء سطح فائق مناسب تمامًا للمهمة المقصودة.

جدول الملخص:

| الجانب | النطاق النموذجي | التفاصيل الرئيسية |

|---|---|---|

| السُمك | 0.25 إلى 5 ميكرومتر (µm) | الترسيب ذرة بذرة في فراغ |

| الاستخدام الزخرفي | 0.25 إلى 1.5 ميكرومتر | يوفر اللون ومقاومة الخدش الأساسية |

| مقاومة التآكل العامة | 2 إلى 4 ميكرومتر | يوازن بين المتانة والأداء |

| الأدوات عالية الأداء | 3 إلى 5 ميكرومتر | يزيد من عمر الأداة في البيئات الصعبة |

هل تحتاج إلى تحديد سُمك طلاء PVD المثالي لمكوناتك؟

في KINTEK، نحن متخصصون في معدات المختبرات الدقيقة والمواد الاستهلاكية لهندسة السطوح. تضمن خبرتنا أن توفر طلاءات PVD الخاصة بك الصلابة المثلى ومقاومة التآكل والالتصاق لتطبيقك المحدد - سواء كان لأدوات القطع أو التشطيبات الزخرفية أو الأجزاء الصناعية.

اتصل بخبرائنا اليوم لمناقشة كيف يمكننا تعزيز أداء منتجك وطول عمره.

دليل مرئي

المنتجات ذات الصلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- فرن أنبوبي ترسيب بخار كيميائي ذو حجرة مقسمة مع نظام محطة تفريغ معدات آلة ترسيب بخار كيميائي

- معدات التعقيم بالـ VHP بيروكسيد الهيدروجين معقم مساحات H2O2

- قارب تبخير خاص من الموليبدينوم والتنجستن والتنتالوم

يسأل الناس أيضًا

- كيف تخلق طاقة التردد اللاسلكي (RF) البلازما؟ احصل على بلازما مستقرة وعالية الكثافة لتطبيقاتك

- ما هي مزايا ترسيب البخار الكيميائي المعزز بالبلازما (PECVD)؟ تمكين ترسيب الأغشية الرقيقة عالية الجودة في درجات حرارة منخفضة

- ما هي فوائد الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD)؟ تحقيق ترسيب فائق للأغشية الرقيقة في درجات حرارة منخفضة

- ما هي طريقة الترسيب الكيميائي بالبخار المنشط بالبلازما؟ حل منخفض الحرارة للطلاءات المتقدمة

- ما هو مثال على الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD)؟ الترسيب الكيميائي للبخار المعزز بالترددات الراديوية (RF-PECVD) لترسيب الأغشية الرقيقة عالية الجودة