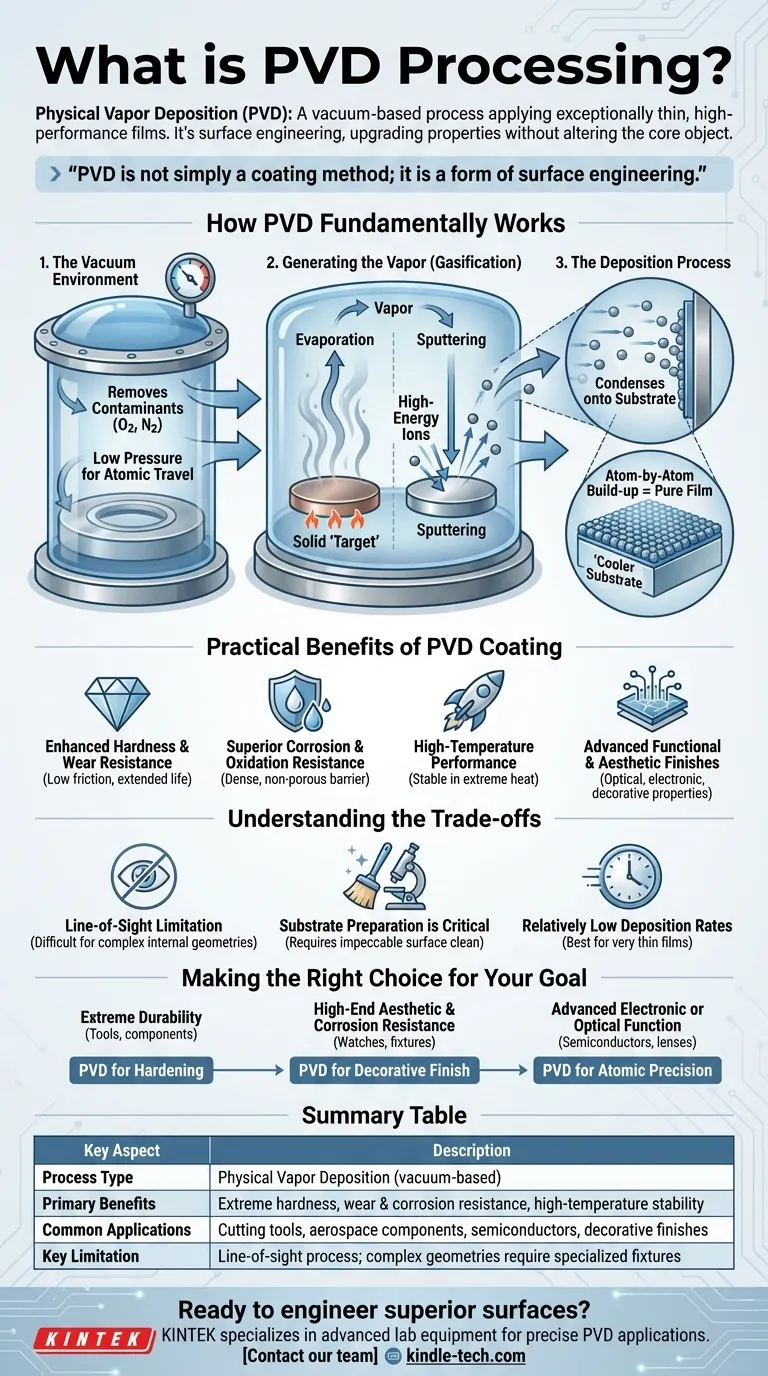

في جوهرها، الترسيب الفيزيائي للبخار (PVD) هو عملية طلاء تعتمد على الفراغ وتطبق طبقة رقيقة للغاية وعالية الأداء على ركيزة. تعمل العملية عن طريق تحويل مادة مصدر صلبة إلى بخار، والذي ينتقل بعد ذلك عبر الفراغ ويتكثف على الجسم المستهدف، مما يبني الطلاء ذرة تلو الأخرى. هذه الطريقة فيزيائية بحتة؛ لا تحدث تفاعلات كيميائية.

لا يقتصر PVD على كونه طريقة طلاء؛ بل هو شكل من أشكال هندسة الأسطح. فهو يسمح لك بترقية الخصائص السطحية للمادة بشكل أساسي - مثل الصلابة أو مقاومة التآكل أو الموصلية - دون تغيير الخصائص الأساسية للجسم الأساسي.

كيف يعمل PVD في الأساس

يمكن تقسيم عملية PVD إلى ثلاث مراحل حاسمة، وجميعها تحدث تحت فراغ عالٍ يتم التحكم فيه بدقة.

بيئة الفراغ

تتم العملية بأكملها داخل غرفة تفريغ عند ضغط منخفض جدًا. هذا ضروري لإزالة الملوثات الجوية مثل الأكسجين والنيتروجين، والتي قد تتداخل مع الطلاء. يسمح الفراغ أيضًا للذرات المتبخرة بالسفر مباشرة إلى الركيزة دون الاصطدام بجزيئات الهواء.

توليد البخار (التبخير)

يتم تحويل مادة مصدر صلبة ونقية، تُعرف باسم الهدف، إلى بخار. يتم تحقيق ذلك عادةً من خلال إحدى طريقتين أساسيتين:

- التبخير (Evaporation): يتم تسخين المادة الهدف حتى تتبخر إلى غاز.

- الرش (Sputtering): يتم قصف الهدف بأيونات عالية الطاقة (غالبًا من غاز خامل مثل الأرجون)، والتي تزيل الذرات ماديًا من سطح الهدف.

عملية الترسيب

يسافر البخار المتولد عبر غرفة التفريغ ويتكثف على الركيزة الأكثر برودة (الجسم الذي يتم طلاؤه). نظرًا لأن هذا يحدث على المستوى الذري، فإن الفيلم الناتج يكون كثيفًا للغاية ونقيًا ومترابطًا بإحكام بالسطح. إنه يكرر بدقة التشطيب السطحي الأصلي للجسم، وغالبًا ما لا يتطلب تلميعًا لاحقًا.

الفوائد العملية لطلاء PVD

تكمن القيمة الحقيقية لـ PVD في الخصائص الوظيفية التي يمنحها للسطح. تعمل هذه الطلاءات على حل تحديات هندسية وتصميمية محددة.

زيادة الصلابة ومقاومة التآكل

طلاءات PVD صلبة بشكل استثنائي ولها معامل احتكاك منخفض. وهذا يجعلها مثالية لأدوات القطع ومكونات المحرك والأجزاء الأخرى المعرضة للتآكل الشديد، مما يطيل عمر خدمتها بشكل كبير.

مقاومة فائقة للتآكل والأكسدة

الطبقة المترسبة كثيفة للغاية وغير مسامية، مما يخلق حاجزًا قويًا يحمي الركيزة من الأكسدة والهجوم الكيميائي. هذا أمر بالغ الأهمية للمكونات المستخدمة في البيئات القاسية.

أداء درجات الحرارة العالية

العديد من طلاءات PVD مستقرة للغاية في درجات الحرارة المرتفعة. وهذا يجعلها ضرورية للتطبيقات في صناعة الطيران والفضاء، حيث يجب أن تقاوم المكونات الحرارة الشديدة والتآكل.

تشطيبات وظيفية وجمالية متقدمة

يُستخدم PVD لإنشاء أغشية رقيقة ذات خصائص بصرية أو إلكترونية محددة، وهو أمر حيوي لأشباه الموصلات والألواح الشمسية الرقيقة والزجاج المتخصص. كما أنه يستخدم للتشطيبات الزخرفية المتينة وعالية الجودة على المنتجات الاستهلاكية حيث يكون المظهر وطول العمر أمرًا بالغ الأهمية.

فهم المفاضلات

على الرغم من قوته، فإن PVD ليس حلاً شاملاً. إن فهم حدوده هو المفتاح لاستخدامه بفعالية.

قيود خط الرؤية

تنتقل مادة الطلاء المتبخرة في خط مستقيم من المصدر إلى الركيزة. وهذا يجعل من الصعب جدًا طلاء الأشكال الهندسية الداخلية المعقدة أو الجوانب السفلية للأجزاء المعقدة بشكل موحد دون تركيبات ودوران معقدة.

تحضير الركيزة أمر بالغ الأهمية

يعتمد أداء طلاء PVD بشكل كبير على حالة السطح الذي يتم تطبيقه عليه. يجب أن تكون الركيزة نظيفة تمامًا وخالية من أي ملوثات، حيث أن الفيلم الرقيق سيكرر أي عيوب سطحية.

معدلات ترسيب منخفضة نسبيًا

مقارنة بعمليات مثل الطلاء الكهربائي، فإن PVD هو عمومًا طريقة أبطأ لبناء سماكة المادة. إنه مُحسَّن لإنتاج أغشية رقيقة جدًا (عادةً بضعة ميكرونات)، وليس لإنشاء طلاءات سميكة وضخمة.

اتخاذ الخيار الصحيح لهدفك

عملية PVD متخصصة يتم اختيارها لحل مشكلة معينة. يجب أن يعتمد قرارك باستخدامها على هدفك الأساسي.

- إذا كان تركيزك الأساسي هو المتانة القصوى ومقاومة التآكل: يُعد PVD خيارًا رائدًا لتصلب أسطح الأدوات والقوالب والمكونات الميكانيكية لإطالة عمرها التشغيلي.

- إذا كان تركيزك الأساسي هو الجمالية الراقية مع مقاومة التآكل: يوفر PVD تشطيبًا زخرفيًا فائقًا وطويل الأمد للعناصر مثل الساعات والأجهزة المعمارية وتركيبات السباكة.

- إذا كان تركيزك الأساسي هو الوظيفة الإلكترونية أو البصرية المتقدمة: يوفر PVD الدقة على المستوى الذري المطلوبة لتصنيع أشباه الموصلات وأجهزة الاستشعار والعدسات البصرية المتخصصة.

في نهاية المطاف، يعد PVD تقنية تمكينية رئيسية لإنشاء منتجات حديثة وعالية الأداء من خلال هندسة أسطحها بدقة.

جدول ملخص:

| الجانب الرئيسي | الوصف |

|---|---|

| نوع العملية | الترسيب الفيزيائي للبخار (يعتمد على الفراغ) |

| الفوائد الرئيسية | صلابة قصوى، مقاومة للتآكل والتآكل، استقرار في درجات الحرارة العالية |

| التطبيقات الشائعة | أدوات القطع، مكونات الطيران والفضاء، أشباه الموصلات، التشطيبات الزخرفية |

| القيود الرئيسية | عملية خط الرؤية؛ تتطلب الأشكال الهندسية المعقدة تركيبات متخصصة |

هل أنت مستعد لهندسة أسطح فائقة لمنتجاتك؟

تعتبر معالجة PVD حلاً قويًا لتعزيز المتانة والأداء والجماليات. يتخصص الخبراء في KINTEK في توفير المعدات المخبرية المتقدمة والمواد الاستهلاكية اللازمة لتطبيقات PVD الدقيقة. سواء كنت تقوم بتطوير أدوات قطع أو مكونات طيران وفضاء أو سلع استهلاكية راقية، يمكننا مساعدتك في تحقيق الطلاء المثالي.

اتصل بفريقنا اليوم لمناقشة كيف يمكن لحلولنا تلبية احتياجاتك المخبرية والإنتاجية المحددة.

دليل مرئي

المنتجات ذات الصلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- فرن أنبوبي ترسيب بخار كيميائي ذو حجرة مقسمة مع نظام محطة تفريغ معدات آلة ترسيب بخار كيميائي

- معدات التعقيم بالـ VHP بيروكسيد الهيدروجين معقم مساحات H2O2

- قارب تبخير خاص من الموليبدينوم والتنجستن والتنتالوم

يسأل الناس أيضًا

- ما هي طريقة الترسيب الكيميائي بالبخار المنشط بالبلازما؟ حل منخفض الحرارة للطلاءات المتقدمة

- ما الفرق بين PECVD و CVD؟ دليل لاختيار عملية ترسيب الأغشية الرقيقة المناسبة

- ما هي مزايا ترسيب البخار الكيميائي المعزز بالبلازما (PECVD)؟ تمكين ترسيب الأغشية الرقيقة عالية الجودة في درجات حرارة منخفضة

- لماذا يستخدم PECVD عادةً مدخل طاقة التردد اللاسلكي (RF)؟ لترسيب الأغشية الرقيقة الدقيق في درجات الحرارة المنخفضة

- ما هي فوائد الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD)؟ تحقيق ترسيب فائق للأغشية الرقيقة في درجات حرارة منخفضة