في جوهرها، التلبيد بالبلازما الشرارية (SPS) هو تقنية متقدمة لدمج المساحيق تستخدم مزيجًا من الضغط أحادي المحور وتيار كهربائي مباشر نابض لتكثيف المواد. يتم تحميل المسحوق في قالب جرافيتي موصل يتم تسخينه في نفس الوقت بواسطة التيار ويستخدم لتطبيق الضغط. يتيح هذا المزيج الفريد معدلات تسخين ودورات تلبيد سريعة بشكل استثنائي، مما يقلل غالبًا من عملية تستغرق ساعات في فرن تقليدي إلى بضع دقائق فقط.

لا يعد نظام SPS مجرد طريقة تسخين؛ بل هو تقنية تلبيد بمساعدة المجال حيث تساهم الطاقة الكهربائية بشكل مباشر في التكثيف. يتيح ذلك دمج المواد في درجات حرارة أقل وفي أوقات أقصر بكثير من الطرق التقليدية، مما يحافظ على الهياكل المجهرية الدقيقة.

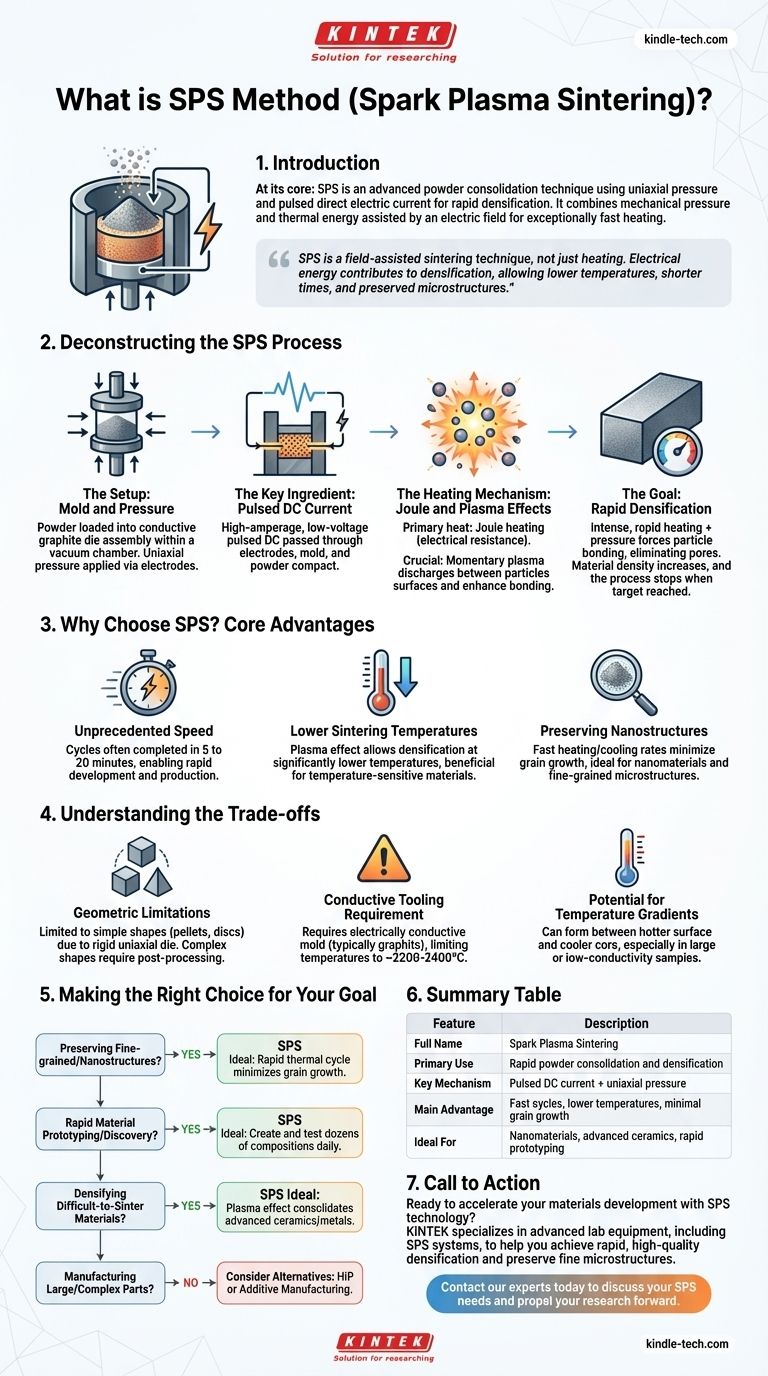

تفكيك عملية SPS

لفهم SPS، من الأفضل تقسيمه إلى مراحله التشغيلية الرئيسية، بدءًا من الإعداد الأولي وحتى المنتج النهائي المكثف.

الإعداد: القالب والضغط

تبدأ العملية بتحميل المادة المسحوقة في قالب جرافيتي. يتم وضع هذه المجموعة بأكملها بين قطبين كهربائيين داخل غرفة مفرغة من الهواء.

يطبق نظام ميكانيكي أو هيدروليكي ضغطًا أحادي المحور (ضغطًا على طول محور واحد) على المسحوق من خلال الأقطاب الكهربائية والمكابس الجرافيتية.

المكون الرئيسي: التيار المستمر النابض

بمجرد تفريغ الغرفة وتطبيق الضغط، يتم تمرير تيار مباشر (DC) نابض عالي الأمبير ومنخفض الجهد عبر الأقطاب الكهربائية، وقالب الجرافيت، وغالبًا، العينة نفسها.

هذا التطبيق المباشر للتيار هو السمة المميزة لنظام SPS ومصدر كفاءته.

آلية التسخين: تأثيرات جول والبلازما

مصدر التسخين الأساسي هو تسخين جول - الحرارة الناتجة عن مرور التيار الكهربائي عبر قالب الجرافيت المقاوم وتكتل المسحوق.

والأهم من ذلك، على المستوى المجهري بين جزيئات المسحوق، يمكن للتيار النابض أن يولد شرارات لحظية أو تفريغات بلازما. تساعد هذه البلازما في تنظيف أسطح جزيئات المسحوق، وإزالة الأكاسيد والملوثات، مما يعزز بشكل كبير الترابط بينها.

الهدف: التكثيف السريع

مزيج التسخين المكثف والسريع والضغط المطبق يجبر جزيئات المسحوق على الترابط معًا، مما يقضي على المسام بينها.

تنكمش المادة في الوقت الفعلي مع زيادة كثافتها. عادةً ما يتم إيقاف العملية بمجرد الوصول إلى درجة الحرارة المستهدفة وبطء معدل التكثيف، مما يشير إلى أن المادة قد وصلت إلى كثافة شبه كاملة.

لماذا تختار SPS؟ المزايا الأساسية

لا يعد نظام SPS مجرد نسخة أسرع من التسخين التقليدي؛ فآليته الفريدة توفر مزايا متميزة لعلوم وهندسة المواد.

سرعة غير مسبوقة

دورات SPS قصيرة بشكل ملحوظ، وغالبًا ما تكتمل في 5 إلى 20 دقيقة. يتيح ذلك تطويرًا سريعًا للمواد وفحصها وإنتاجها مقارنة بالساعات أو حتى الأيام المطلوبة للتلبيد في الأفران التقليدية.

درجات حرارة تلبيد أقل

يسمح تأثير تنشيط السطح الناتج عن البلازما بحدوث التكثيف في درجات حرارة أقل بكثير مما هو عليه في الطرق التي تعتمد فقط على الطاقة الحرارية. هذه ميزة رئيسية للمواد الحساسة لدرجة الحرارة.

الحفاظ على الهياكل النانوية

معدلات التسخين والتبريد السريعة للغاية، جنبًا إلى جنب مع أوقات المعالجة القصيرة، تمنع بشكل فعال نمو الحبوب. هذا يجعل SPS التقنية الرئيسية لإنتاج مواد كثيفة بالكامل مع الحفاظ على الهياكل المجهرية النانوية أو الحبيبية الدقيقة، وهو أمر بالغ الأهمية لتحقيق خصائص ميكانيكية أو وظيفية فائقة.

فهم المفاضلات

على الرغم من قوته، فإن SPS ليس حلاً عالميًا. يعد فهم حدوده أمرًا أساسيًا لاستخدامه بفعالية.

القيود الهندسية

اعتمادًا على قالب صلب أحادي المحور، فإن نظام SPS مناسب بشكل أساسي لإنتاج أشكال بسيطة مثل الكريات والأقراص أو الأشرطة المستطيلة. الأشكال المعقدة ثلاثية الأبعاد ليست ممكنة دون معالجة لاحقة كبيرة.

متطلبات الأدوات الموصلة

تتطلب العملية بشكل أساسي قالبًا موصلًا كهربائيًا، وهو دائمًا تقريبًا من الجرافيت. يحد هذا من أقصى درجة حرارة يمكن تحقيقها بحوالي 2200-2400 درجة مئوية، حيث يبدأ الجرافيت في التدهور عند درجات حرارة أعلى.

احتمالية وجود تدرجات حرارية

نظرًا لأن التسخين يتم بواسطة التيار المتدفق عبر القالب، يمكن أن يتشكل تدرج حراري بين السطح الأكثر سخونة واللب الأكثر برودة للعينة. يكون هذا التأثير أكثر وضوحًا في العينات الأكبر أو المواد ذات الموصلية الحرارية المنخفضة ويتطلب تحسينًا دقيقًا للعملية لإدارته.

اتخاذ القرار الصحيح لهدفك

يعد SPS أداة متخصصة. استخدم هذا الدليل لتحديد ما إذا كان يتوافق مع هدفك.

- إذا كان تركيزك الأساسي هو الحفاظ على الهياكل الحبيبية الدقيقة أو النانوية: يعد SPS الخيار الأمثل بسبب دورته الحرارية السريعة التي تقلل من نمو الحبوب.

- إذا كان تركيزك الأساسي هو النمذجة الأولية السريعة للمواد أو اكتشافها: تتيح لك سرعة عملية SPS إنشاء واختبار عشرات التراكيب المادية بسرعة في يوم واحد.

- إذا كان تركيزك الأساسي هو تكثيف المواد التي يصعب تلبيدها: يمكن لتأثير البلازما في SPS دمج السيراميك المتقدم أو المعادن المقاومة التي تقاوم طرق التلبيد التقليدية.

- إذا كان تركيزك الأساسي هو تصنيع أجزاء كبيرة أو ذات أشكال معقدة: لا يعد SPS أفضل طريقة؛ فكر في بدائل مثل الضغط متساوي القياس الساخن (HIP) أو التصنيع الإضافي.

عند تطبيقه بشكل صحيح، يعد التلبيد بالبلازما الشرارية أحد أقوى الأدوات وأكثرها كفاءة المتاحة لإنشاء مواد مجمعة من الجيل التالي.

جدول الملخص:

| الميزة | الوصف |

|---|---|

| الاسم الكامل | التلبيد بالبلازما الشرارية |

| الاستخدام الأساسي | الدمج والتكثيف السريع للمساحيق |

| الآلية الرئيسية | تيار مستمر نابض + ضغط أحادي المحور |

| الميزة الرئيسية | دورات سريعة، درجات حرارة أقل، الحد الأدنى من نمو الحبوب |

| مثالي لـ | المواد النانوية، والسيراميك المتقدم، والنماذج الأولية السريعة |

هل أنت مستعد لتسريع تطوير المواد لديك باستخدام تقنية SPS؟

تتخصص KINTEK في معدات المختبرات المتقدمة، بما في ذلك أنظمة SPS، لمساعدتك في تحقيق تكثيف سريع وعالي الجودة لموادك المسحوقة. تضمن خبرتنا قدرتك على الحفاظ على الهياكل المجهرية الدقيقة وتطوير مواد الجيل التالي بكفاءة.

اتصل بخبرائنا اليوم لمناقشة كيف يمكن لنظام SPS تلبية احتياجات مختبرك المحددة ودفع أبحاثك إلى الأمام.

دليل مرئي

المنتجات ذات الصلة

- فرن التلبيد بالبلازما الشرارية فرن SPS

- جهاز غربلة كهرومغناطيسي ثلاثي الأبعاد

- خلايا التحليل الكهربائي PEM قابلة للتخصيص لتطبيقات بحثية متنوعة

- آلة تثبيت العينات المعدنية للمواد والمختبرات التحليلية

- تجميع ختم الرصاص لتمرير القطب الكهربائي بالتفريغ بشفة CF KF لأنظمة التفريغ

يسأل الناس أيضًا

- ما هي فوائد استخدام فرن التلبيد بالضغط الساخن الفراغي لمواد التلامس الكهربائية Ag-SnO2-Y2O3؟

- لماذا يعد التحكم الدقيق في الضغط من فرن الضغط الساخن الفراغي ضروريًا لأهداف السيراميك IZO؟ ضمان كثافة عالية

- كيف يعمل الكبس الحراري؟ تحقيق أقصى كثافة للمواد المتقدمة

- ما هي أهمية الضغط المحوري في التلبيد بالبلازما الشرارية؟ تحقيق كثافة تزيد عن 98.8% في سبائك الانتروبيا العالية

- لماذا يجب أن تخضع عينات السيريوم المخدرة المصنعة باللحام بالبلازما الشرارية (SPS) للمعالجة الحرارية؟ استعادة سلامة المواد والتركيب الكيميائي

- ما هو الدور الذي تلعبه مكبس التفريغ الساخن في تكثيف Mg3Sb2؟ تحقيق كثافة 96% + مع VHP

- لماذا يلزم إجراء معالجة حرارية طويلة الأمد بعد الضغط الساخن الفراغي لـ MgAl2O4؟ تحقيق أقصى قدر من الوضوح البصري

- ما هي المزايا الأساسية لاستخدام فرن الضغط الساخن الفراغي لسبائك Cr50Cu50؟ تحقيق كثافة 96.09٪