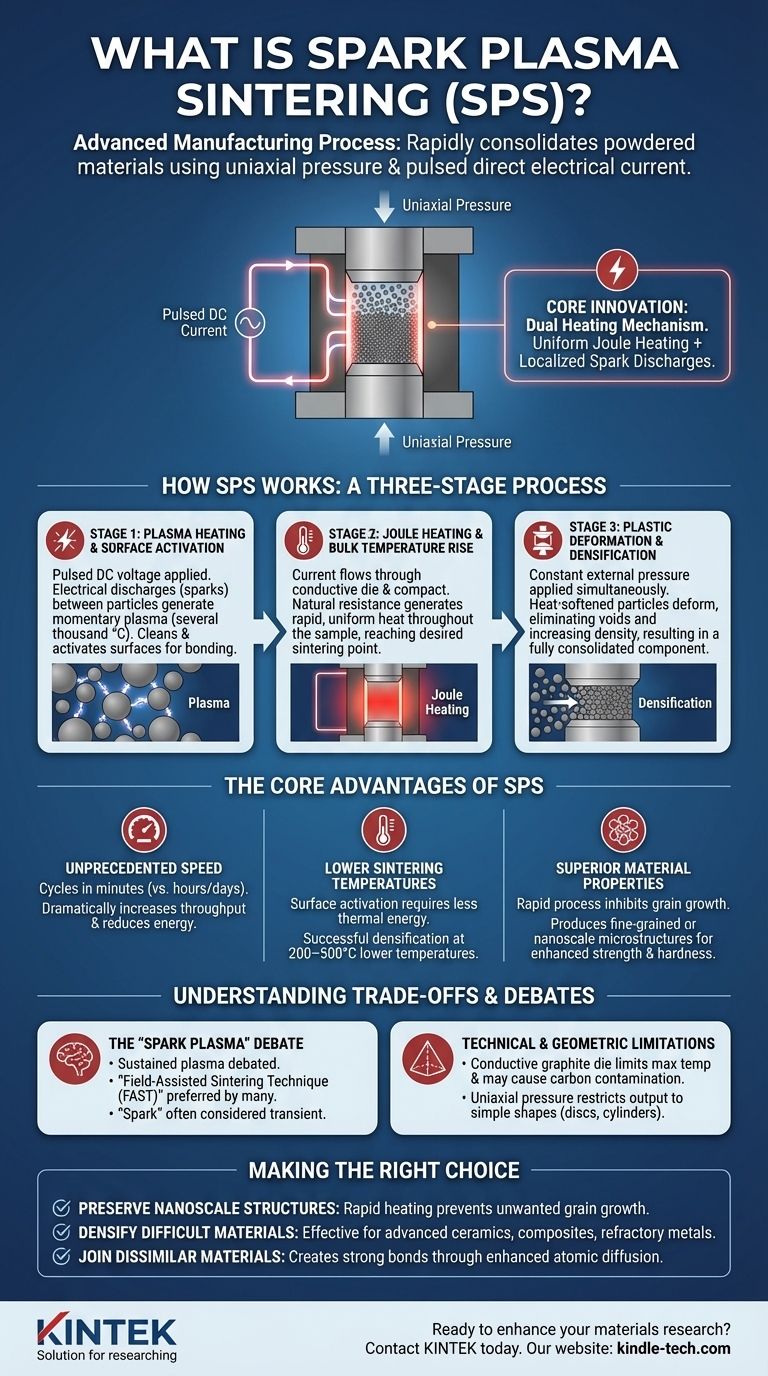

في جوهرها، التلبيد بالبلازما الشرارية (SPS) هي عملية تصنيع متقدمة تستخدم مزيجًا من الضغط أحادي المحور وتيار كهربائي مباشر نابض لتجميع المواد المسحوقة بسرعة في مادة صلبة كثيفة. على عكس الأفران التقليدية التي تسخن المواد ببطء من الخارج، يمرر نظام SPS التيار مباشرة عبر المسحوق وحاويته، مما يولد حرارة شديدة داخليًا وعند نقاط التلامس بين الجسيمات. تحقق هذه الطريقة التكثيف الكامل في دقائق عند درجات حرارة أقل بـ 200-500 درجة مئوية من تقنيات التلبيد التقليدية.

الابتكار المركزي في نظام SPS هو آلية التسخين المزدوجة الخاصة به. فهو يجمع بين تسخين جول الموحد والمنتشر مع التفريغات الشرارية الموضعية عالية الحرارة بين جسيمات المسحوق، وهو تآزر يسرّع بشكل كبير عملية التلبيد مع الحفاظ على البنية المجهرية الدقيقة الحبيبات للمادة.

كيف يعمل نظام SPS: عملية من ثلاث مراحل

تعد عملية SPS تطورًا متطورًا للكبس الحراري التقليدي. من خلال إدخال تيار كهربائي، فإنه يغير بشكل أساسي كيفية توصيل الطاقة إلى المادة، مما يؤدي إلى دورة تكثيف عالية الكفاءة ومتحكم بها.

المرحلة 1: تسخين البلازما وتنشيط السطح

تبدأ العملية عندما يتم تطبيق جهد تيار مستمر نابض على المادة المسحوقة السائبة. في اللحظات الأولية، تحدث تفريغات كهربائية (شرارات) عبر الفجوات الصغيرة بين جسيمات المسحوق الفردية.

تولد هذه التفريغات بلازما موضعية لحظية تصل درجات حرارتها إلى عدة آلاف درجة مئوية. تعمل هذه الحرارة الشديدة على تنقية أسطح الجسيمات عن طريق تبخير الملوثات وتنشيط المادة، مما يخلق الظروف المثالية لحدوث الترابط.

المرحلة 2: تسخين جول وارتفاع درجة الحرارة الكلية

مع استمرار تدفق التيار الكهربائي، فإنه يمر عبر كل من القالب الجرافيتي الموصل، وإذا كان موصلاً، فإن المادة المكبوسة نفسها. يولد المقاومة الكهربائية الطبيعية لهذه المكونات حرارة سريعة وموحدة في جميع أنحاء كتلة العينة.

يُعرف هذا التأثير باسم تسخين جول، وهو المسؤول عن رفع درجة الحرارة الإجمالية للمادة إلى نقطة التلبيد المطلوبة، مما يجعلها ناعمة وقابلة للطرق.

المرحلة 3: التشوه اللدن والتكثيف

بالتزامن مع مراحل التسخين، يتم تطبيق ضغط خارجي ثابت. هذه القوة، جنبًا إلى جنب مع المادة المليّنة بالحرارة، تتسبب في تشوه جسيمات المسحوق وضغطها معًا.

هذا التشوه اللدن يقضي على الفراغات والمسام بين الجسيمات، مما يجبرها على التلامس الوثيق. هذه الخطوة الميكانيكية النهائية تزيد بسرعة من كثافة المادة، مما ينتج عنه مكون صلب وموحد بالكامل.

المزايا الأساسية لطريقة SPS

توفر الآليات الفريدة لنظام SPS مزايا كبيرة مقارنة بالتلبيد التقليدي المعتمد على الأفران، مما يتيح إنشاء مواد كانت صعبة أو مستحيلة التصنيع سابقًا.

سرعة غير مسبوقة

تكتمل دورات SPS في غضون دقائق، في حين أن التلبيد التقليدي قد يستغرق ساعات عديدة أو حتى أيام. وهذا يزيد بشكل كبير من الإنتاجية ويقلل من استهلاك الطاقة.

درجات حرارة تلبيد أقل

يعني تنشيط السطح الناتج عن تأثير البلازما الأولي أن هناك حاجة إلى طاقة حرارية أقل لربط الجسيمات. يسمح هذا بالتكثيف الناجح عند درجات حرارة إجمالية أقل بكثير، وهو أمر بالغ الأهمية للمواد الحساسة للحرارة.

خصائص مواد فائقة

تمنع السرعة القصوى لعملية SPS نمو الحبيبات - وهي مشكلة شائعة في التلبيد البطيء وعالي الحرارة والذي يمكن أن يؤدي إلى تدهور الخصائص الميكانيكية. ينتج نظام SPS باستمرار مواد ذات بنى مجهرية دقيقة الحبيبات أو حتى نانوية، مما يؤدي إلى تعزيز القوة والصلابة والأداء.

فهم المفاضلات والمناقشات

على الرغم من قوته، فإن نظام SPS ليس حلاً شاملاً، ولا تزال آلياته الدقيقة موضوع نقاش علمي.

جدل "البلازما الشرارية"

وجود "بلازما" مستمرة طوال العملية محل نقاش كبير. يفضل العديد من الباحثين مصطلح تقنية التلبيد المساعدة بالمجال (FAST) الأكثر وصفًا، حيث أن تأثيرات المجال الكهربائي وتسخين جول لا جدال فيها. تعتبر "الشرارة" إلى حد كبير ظاهرة عابرة تحدث فقط في بداية العملية.

القيود التقنية والهندسية

تعتمد عملية SPS على قالب موصل، والذي عادة ما يكون مصنوعًا من الجرافيت. قد يحد هذا من أقصى درجة حرارة للمعالجة وقد يسبب تلوثًا بالكربون مع بعض المواد التفاعلية. علاوة على ذلك، فإن استخدام الضغط أحادي المحور يقيد الناتج عمومًا بالأشكال الهندسية البسيطة مثل الأقراص والأسطوانات.

اتخاذ الخيار الصحيح لهدفك

تتفوق تقنية SPS في سيناريوهات محددة، حيث توفر قدرات فريدة لتطوير المواد المتقدمة.

- إذا كان تركيزك الأساسي هو الحفاظ على الهياكل النانوية أو الدقيقة الحبيبات: يعد نظام SPS مثاليًا نظرًا لتسخينه السريع وأوقات دورته القصيرة التي تمنع نمو الحبيبات غير المرغوب فيه.

- إذا كان تركيزك الأساسي هو تكثيف المواد التي يصعب تلبيدها: فإن الجمع بين الضغط وحرارة جول وتنشيط السطح يجعل نظام SPS فعالاً للغاية للسيراميك المتقدم والمركبات والمعادن المقاومة.

- إذا كان تركيزك الأساسي هو ربط المواد المتباينة: يوفر نظام SPS قدرة فريدة لإنشاء روابط قوية بين السيراميك والمعدن أو السيراميك والسيراميك من خلال تعزيز الانتشار الذري.

من خلال الاستفادة من مزيج فريد من الحرارة والضغط والتأثيرات الكهربائية، يوفر التلبيد بالبلازما الشرارية أداة قوية لتصنيع مواد الجيل القادم بخصائص فائقة.

جدول ملخص:

| الميزة الرئيسية | كيف يحققها نظام SPS | الفائدة الرئيسية |

|---|---|---|

| السرعة | تسخين جول داخلي مباشر وتنشيط البلازما | أوقات دورة بالدقائق مقابل ساعات/أيام |

| درجة الحرارة | تنشيط سطحي فعال وتسخين كلي | التلبيد عند درجات حرارة أقل بـ 200-500 درجة مئوية |

| البنية المجهرية | العملية السريعة تمنع نمو الحبيبات | الحفاظ على الهياكل الدقيقة الحبيبات أو النانوية |

| المواد | فعال للسيراميك والمركبات والمعادن المقاومة | تمكين تكثيف المواد التي يصعب تلبيدها |

هل أنت مستعد لتعزيز أبحاث المواد الخاصة بك باستخدام التلبيد المتقدم؟ تتخصص KINTEK في توفير أحدث معدات المختبرات، بما في ذلك حلول التلبيد، لتلبية الاحتياجات المتطورة للمختبرات الحديثة. يمكن لخبرتنا مساعدتك في تحقيق خصائص مواد فائقة بكفاءة ودقة. اتصل بخبرائنا اليوم لمناقشة كيف يمكننا دعم تطبيقك المحدد وتسريع عملية التطوير الخاصة بك!

دليل مرئي

المنتجات ذات الصلة

- فرن التلبيد بالبلازما الشرارية فرن SPS

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

يسأل الناس أيضًا

- ما هي مزايا SPS؟ تحقيق كثافة وأداء فائقين للمواد

- هل يمكن تكليس الألومنيوم؟ التغلب على حاجز الأكسيد للأجزاء المعقدة وخفيفة الوزن

- ما هي خطوات التلبيد بالبلازما الشرارية؟ تحقيق تكثيف سريع ومنخفض الحرارة

- ما هي معايير تلبيد البلازما الشرارية؟ إتقان التحكم في السرعة والضغط ودرجة الحرارة

- ما هي طرق التلبيد المختلفة؟ اختر التقنية المناسبة لمادتك وتطبيقك