أكثر المواد فعالية للتسخين بالحث هي المعادن الحديدية المغناطيسية مثل الفولاذ الكربوني والحديد الزهر وبعض درجات الفولاذ المقاوم للصدأ. تسخن هذه المواد بشكل استثنائي لأنها تستفيد من ظاهرتين فيزيائيتين متميزتين: مقاومة التيارات الدوامية والتبدد الحراري المغناطيسي (التخلفية). في حين يمكن تسخين المعادن الموصلة الأخرى مثل الألومنيوم والنحاس، إلا أنها أقل كفاءة بكثير وتتطلب معدات أكثر تخصصًا.

المادة "الأفضل" ليست سبيكة واحدة، بل هي فئة محددة بخاصيتين رئيسيتين: نفاذية مغناطيسية عالية ومقاومة كهربائية عالية. إن فهم كيفية عمل هذين العاملين معًا هو المفتاح لاختيار مادة تسخن بسرعة وكفاءة وبشكل يمكن التنبؤ به لتطبيقك المحدد.

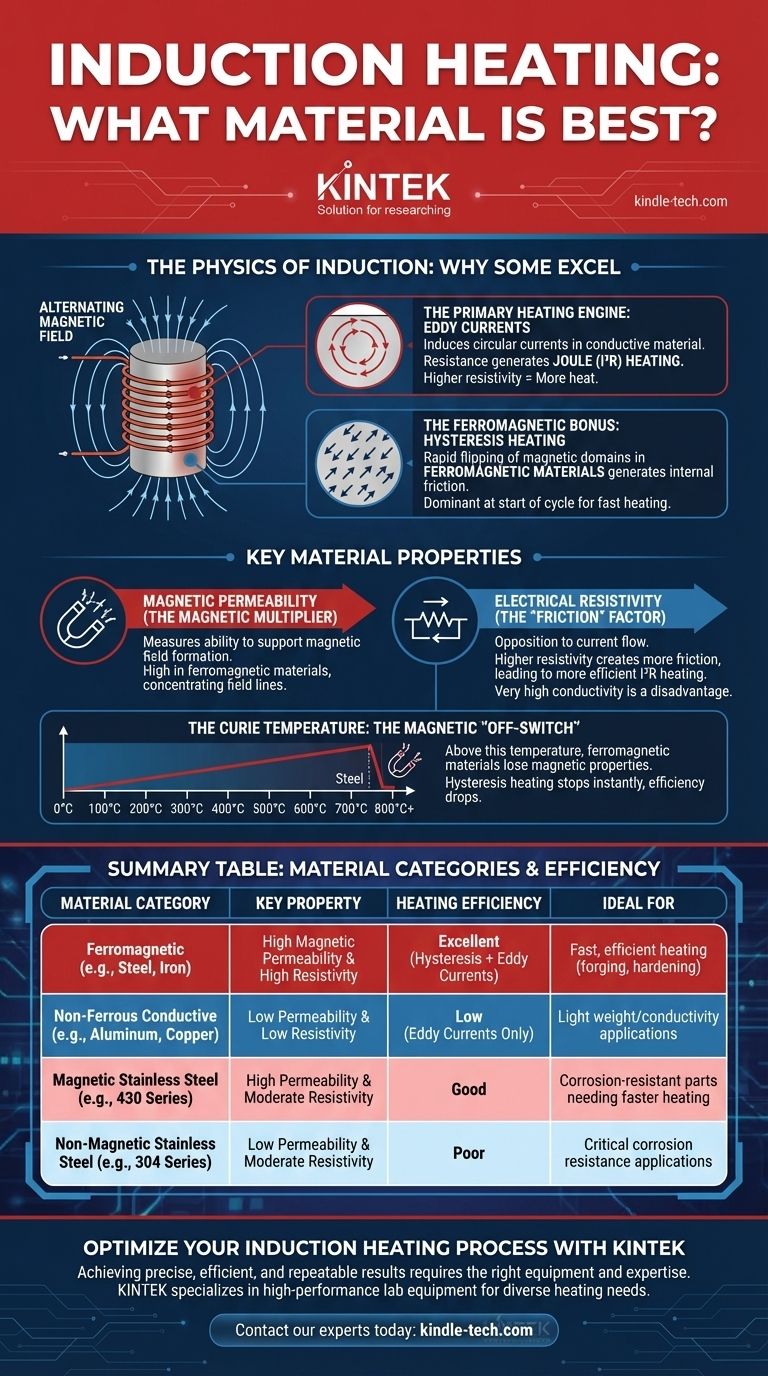

فيزياء الحث: لماذا تتفوق بعض المواد

يعمل التسخين بالحث عن طريق إنشاء مجال مغناطيسي متناوب وقوي. يحدد استجابة المادة لهذا المجال مدى فعاليتها في التسخين. تعتمد العملية على آلية واحدة أو كلتا الآليتين.

محرك التسخين الأساسي: التيارات الدوامية

يؤدي المجال المغناطيسي المتناوب إلى توليد تيارات كهربائية دائرية داخل أي مادة موصلة توضع بداخله. وتسمى هذه التيارات الدوامية.

كل مادة لها مستوى معين من المقاومة الكهربائية، وهي مقاومة تدفق التيار. عندما تتدفق التيارات الدوامية ضد هذه المقاومة الداخلية، فإنها تولد حرارة تشبه الاحتكاك. يُعرف هذا بالتسخين بجول أو تسخين I²R.

المادة ذات المقاومة الأعلى ستولد حرارة أكبر من نفس كمية التيار، مما يجعلها تسخن بشكل أكثر فعالية.

ميزة الحديد المغناطيسي: تسخين التخلفية المغناطيسية (Hysteresis)

يحدث تأثير التسخين القوي الثاني هذا فقط في المواد الحديدية المغناطيسية مثل الحديد والنيكل والكوبالت وسبائكها تحت درجة حرارة معينة.

تتكون هذه المواد من مناطق مغناطيسية صغيرة تسمى النطاقات. يجبر المجال المغناطيسي المتناوب السريع هذه النطاقات على عكس قطبيتها المغناطيسية ذهابًا وإيابًا ملايين المرات في الثانية.

يؤدي هذا التبديل السريع إلى توليد احتكاك داخلي هائل، مما يولد حرارة كبيرة. غالبًا ما يكون التخلف المغناطيسي هو عامل التسخين المهيمن في بداية الدورة، مما يسمح بمعدلات تسخين سريعة للغاية في المواد المغناطيسية.

خصائص المواد الرئيسية للتسخين بالحث

تحدد خاصيتان أساسيتان للمادة كفاءة التسخين بالحث. تحدد خاصية ثالثة، درجة حرارة كوري، حدًا حاسمًا.

النفاذية المغناطيسية: مضاعف المجال المغناطيسي

النفاذية المغناطيسية هي مقياس لقدرة المادة على دعم تكوين مجال مغناطيسي.

تتميز المواد الحديدية المغناطيسية بنفاذية عالية جدًا. إنها تركز خطوط المجال المغناطيسي بفعالية، مما يؤدي إلى تيارات دوامية أقوى بكثير وتمكين تأثير تسخين التخلف المغناطيسي القوي. تتمتع المواد غير المغناطيسية مثل الألومنيوم والنحاس بنفاذية منخفضة.

المقاومة الكهربائية: عامل "الاحتكاك"

المقاومة الكهربائية هي المعارضة المتأصلة للمادة لتدفق التيار الكهربائي.

في حين يجب أن تكون المادة موصلة لدعم التيارات الدوامية، فإن الموصلية العالية جدًا (المقاومة المنخفضة) هي في الواقع عيب. في مواد مثل النحاس، تتدفق التيارات الدوامية بسهولة كبيرة لدرجة أنها تولد القليل جدًا من الحرارة المقاومة.

المادة ذات المقاومة الأعلى، مثل الفولاذ، تخلق المزيد من "الاحتكاك" ضد التيارات الدوامية، مما ينتج عنه تسخين I²R أكثر كفاءة.

درجة حرارة كوري: "مفتاح إيقاف" المغناطيسية

كل مادة حديدية مغناطيسية لها درجة حرارة كوري. فوق هذه الدرجة، تفقد المادة خصائصها المغناطيسية وتنخفض نفاذيتها إلى مستوى الفراغ.

بالنسبة للفولاذ، يحدث هذا عند حوالي 770 درجة مئوية (1420 درجة فهرنهايت). عند هذه النقطة، يتوقف تسخين التخلف المغناطيسي بالكامل على الفور. سينخفض معدل التسخين بشكل ملحوظ، حيث تظل آلية التيارات الدوامية الأقل كفاءة فقط.

فهم المفاضلات

نادراً ما يتعلق اختيار المادة بكفاءة التسخين فقط. إن الوظيفة النهائية للمادة هي الأهم، مما يخلق حاجة إلى حلول وسط دقيقة.

الكفاءة مقابل متطلبات التطبيق

قد لا تلبي المادة الأكثر كفاءة للتسخين، مثل الفولاذ الكربوني البسيط، احتياجات الجزء النهائي، الذي قد يتطلب مقاومة التآكل للفولاذ المقاوم للصدأ أو الوزن الخفيف للألومنيوم.

يجب عليك الموازنة بين العملية المثالية والنتيجة المطلوبة. على سبيل المثال، إذا كنت بحاجة إلى لحام بالحث لجزء من الفولاذ المقاوم للصدأ، فيجب أن تقبل أن الدرجة غير المغناطيسية (مثل 304) ستسخن أبطأ بكثير من الدرجة المغناطيسية (مثل 430).

الدور الحاسم للتردد

تردد المجال المغناطيسي المتناوب هو متغير عملية رئيسي يمكن تعديله للتعويض عن خصائص المادة.

تتطلب المواد غير المغناطيسية ذات المقاومة المنخفضة مثل الألومنيوم ترددات عالية جدًا لتوليد حرارة كافية. في المقابل، تسخن أجزاء الفولاذ المغناطيسي الكبيرة بشكل أفضل باستخدام ترددات منخفضة تسمح للمجال المغناطيسي باختراق الجزء بعمق أكبر.

هندسة الجزء والتزاوج (Coupling)

يؤثر شكل وحجم وسمك قطعة العمل أيضًا بشكل كبير على الكفاءة. يتزاوج جزء مسطح رقيق مع المجال المغناطيسي بشكل مختلف عن قضيب دائري سميك. يجب مطابقة تصميم ملف الحث مع هندسة المادة والجزء لتحقيق نقل مثالي للطاقة.

اتخاذ الخيار الصحيح لهدفك

يؤثر اختيارك للمادة بشكل مباشر على وقت العملية واستهلاك الطاقة ومتطلبات المعدات. اعتمد قرارك على الهدف الأساسي لتطبيقك.

- إذا كان تركيزك الأساسي هو أقصى سرعة وكفاءة في التسخين: اختر المواد الحديدية المغناطيسية مثل الفولاذ الكربوني أو الحديد الزهر. توفر نفاذيتها ومقاومتها العالية أسرع النتائج وأكثرها كفاءة في استخدام الطاقة.

- إذا كان تركيزك الأساسي هو تسخين جزء مقاوم للتآكل: اختر درجة من الفولاذ المقاوم للصدأ المغناطيسي (مثل سلسلة 400) بدلاً من درجة الأوستنيتي غير المغناطيسية (مثل سلسلة 300) كلما أمكن ذلك لتحسين معدل التسخين.

- إذا كان يجب عليك تسخين مادة غير حديدية مثل الألومنيوم أو النحاس: كن مستعدًا لعملية أقل كفاءة. ستحتاج على الأرجح إلى مزود طاقة قادر على توفير طاقة أعلى بتردد أعلى بكثير لتحقيق معدل التسخين المطلوب.

من خلال فهم كيفية تفاعل الخصائص الأساسية للمادة مع المجال المغناطيسي، يمكنك اتخاذ قرارات مستنيرة تضمن عملية تسخين بالحث يمكن التنبؤ بها وناجحة.

جدول ملخص:

| فئة المادة | الخاصية الرئيسية | كفاءة التسخين | مثالية لـ |

|---|---|---|---|

| الحديدية المغناطيسية (مثل الفولاذ، الحديد) | نفاذية مغناطيسية عالية ومقاومة عالية | ممتازة (التخلف المغناطيسي + التيارات الدوامية) | التسخين السريع والفعال (التشكيل، التقسية) |

| الموصلة غير الحديدية (مثل الألومنيوم، النحاس) | نفاذية منخفضة ومقاومة منخفضة | منخفضة (التيارات الدوامية فقط) | التطبيقات التي تتطلب خصائص مادية مثل الوزن الخفيف/التوصيل |

| الفولاذ المقاوم للصدأ المغناطيسي (مثل سلسلة 430) | نفاذية عالية ومقاومة متوسطة | جيدة | الأجزاء المقاومة للتآكل التي تحتاج إلى تسخين أسرع |

| الفولاذ المقاوم للصدأ غير المغناطيسي (مثل سلسلة 304) | نفاذية منخفضة ومقاومة متوسطة | ضعيفة | التطبيقات التي تكون فيها مقاومة التآكل حاسمة |

حسّن عملية التسخين بالحث لديك مع KINTEK

اختيار المادة المناسبة هو مجرد الخطوة الأولى. يتطلب تحقيق نتائج دقيقة وفعالة وقابلة للتكرار المعدات والخبرة المناسبة.

تتخصص KINTEK في معدات المختبرات عالية الأداء والمواد الاستهلاكية، وتخدم احتياجات المختبرات المتنوعة في التسخين ومعالجة المواد. سواء كنت تعمل مع معادن حديدية مغناطيسية، أو سبائك غير حديدية، أو مواد متخصصة، فإن حلولنا مصممة لتقديم تحكم وموثوقية فائقة.

دعنا نساعدك في تعزيز قدرات مختبرك. اتصل بخبرائنا اليوم لمناقشة تطبيقك المحدد واكتشاف حل التسخين المثالي لمتطلباتك.

دليل مرئي

المنتجات ذات الصلة

- عناصر تسخين كربيد السيليكون SiC للفرن الكهربائي

- رقائق وصفائح التيتانيوم عالية النقاء للتطبيقات الصناعية

- رقائق الزنك عالية النقاء لتطبيقات مختبرات البطاريات

- تجميع ختم الرصاص لتمرير القطب الكهربائي بالتفريغ بشفة CF KF لأنظمة التفريغ

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

يسأل الناس أيضًا

- ما هو استخدام قضيب كربيد السيليكون المسخن لدرجة حرارة عالية؟ عنصر تسخين ممتاز للبيئات القاسية

- ما هي درجة الحرارة القصوى لعنصر التسخين المصنوع من كربيد السيليكون؟ الحد الحقيقي لفرنكك عالي الحرارة

- ما هي درجة الحرارة القصوى لعنصر التسخين المصنوع من كربيد السيليكون (SiC)؟ افتح مفتاح طول العمر والأداء

- ما هي المواد المستخدمة في صنع عنصر التسخين؟ اختر السبيكة المناسبة لتطبيقك

- ما هي نقطة انصهار كربيد السيليكون (SiC)؟ اكتشف الاستقرار الحراري الفائق لكربيد السيليكون