اللحام بالنحاس هو عملية لربط المعادن حيث يتم تسخين معدن حشو فوق نقطة انصهاره وتوزيعه بين قطعتين أو أكثر متناسبتين بإحكام عن طريق الخاصية الشعرية. يذوب معدن الحشو، الذي يتميز بنقطة انصهار أقل من المعادن الأساسية، ويتحرك إلى الفجوة، مما يخلق رابطة معدنية قوية ودائمة عند التبريد.

يعتمد نجاح أي عملية لحام بالنحاس على التحكم الدقيق والتوازن بين أهم معلمتين: درجة حرارة التثبيت والوقت. إن تحقيق المزيج الصحيح لموادك المحددة هو المبدأ الأساسي لإنشاء مفصل سليم.

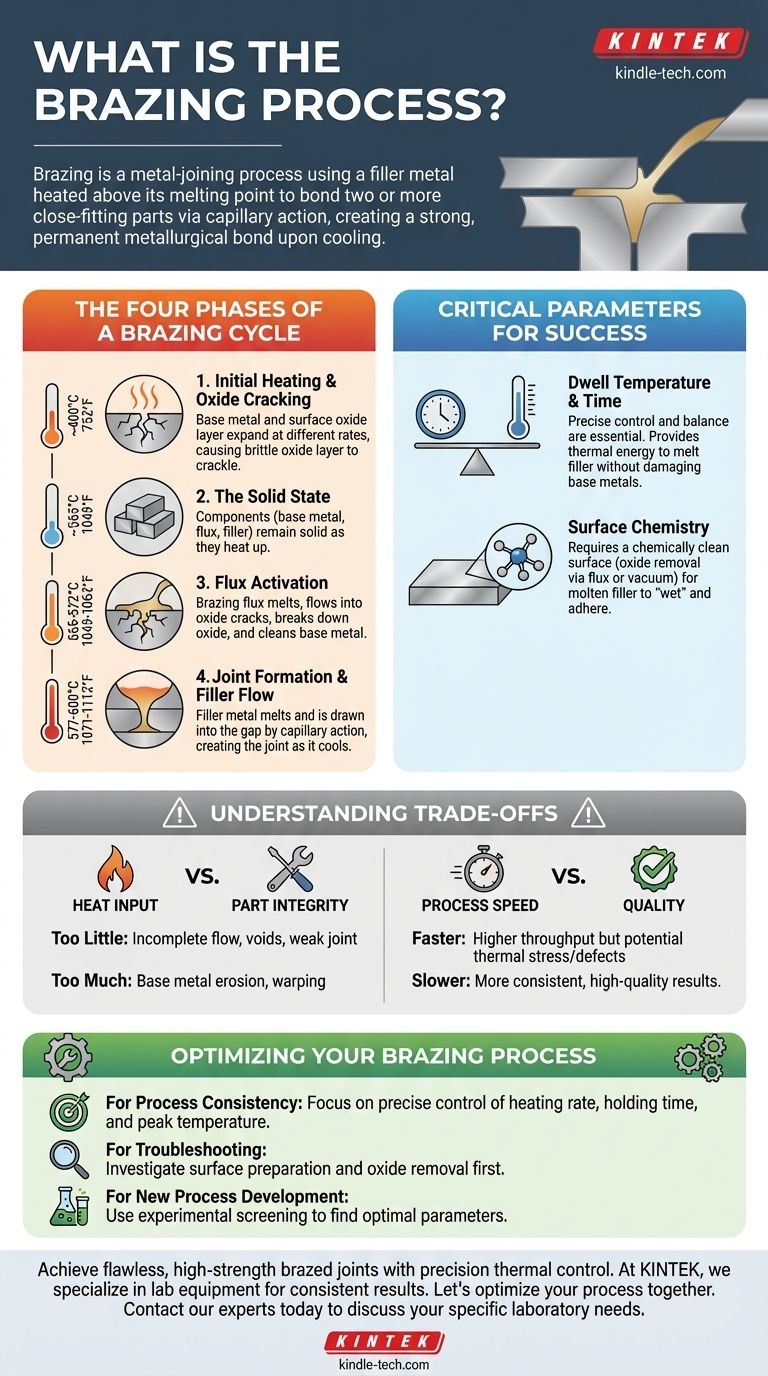

المراحل الأربع لدورة اللحام بالنحاس

بالنسبة للعديد من المواد الشائعة مثل الألومنيوم، تتبع عملية اللحام بالنحاس دورة حرارية مميزة من أربع مراحل. يعد فهم كل مرحلة أمرًا أساسيًا للتحكم في النتيجة.

المرحلة 1: التسخين الأولي وتكسير الأكسيد

عندما يتم تسخين التجميع، يبدأ في التمدد. عند حوالي 400 درجة مئوية (752 درجة فهرنهايت)، يتمدد المعدن الأساسي وطبقة الأكسيد السطحية بمعدلات مختلفة، مما يتسبب في تكسر طبقة الأكسيد الهشة.

المرحلة 2: الحالة الصلبة

أقل من حوالي 565 درجة مئوية (1049 درجة فهرنهايت)، تظل جميع مكونات التجميع - المعدن الأساسي، والتدفق، ومعدن الحشو - في أشكالها الصلبة. القطع ببساطة تصبح أكثر سخونة.

المرحلة 3: تنشيط التدفق (Flux Activation)

بين 565-572 درجة مئوية (1049-1062 درجة فهرنهايت)، يذوب تدفق اللحام بالنحاس. هذا التدفق السائل نشط كيميائيًا ويتحرك إلى الشقوق في طبقة الأكسيد، ويقوم بتكسيرها وتنظيف المعدن الأساسي الكامن تحتها لإعداده للربط.

المرحلة 4: تدفق معدن الحشو وتكوين المفصل

بمجرد وصول درجة الحرارة إلى 577-600 درجة مئوية (1071-1112 درجة فهرنهايت)، يذوب معدن الحشو. نظرًا لأن السطح قد تم تنظيفه بواسطة التدفق، يتم سحب معدن الحشو المنصهر إلى الفجوة بين الأجزاء عن طريق الخاصية الشعرية، مما يؤدي إلى تكوين المفصل الملحوم بالنحاس عند تجمده أثناء التبريد.

المعلمات الحاسمة للنجاح

بينما يوفر المسار الحراري الإطار العام، يجب إدارة العديد من المتغيرات لضمان مفصل عالي الجودة.

العلاقة الأساسية: الوقت ودرجة الحرارة

هذان المعياران مرتبطان ارتباطًا وثيقًا. قد تتطلب العملية فترة تثبيت تزيد عن 5 دقائق عند 577 درجة مئوية أو دورة أقصر تتراوح من 1 إلى 8 دقائق عند درجة حرارة أعلى مثل 585 درجة مئوية. الهدف هو توفير طاقة حرارية كافية لإذابة معدن الحشو بالكامل دون إتلاف المعادن الأساسية.

أهمية كيمياء السطح

من المستحيل إجراء لحام بالنحاس ناجح بدون سطح نظيف كيميائيًا. تعتمد العملية على إزالة طبقة الأكسيد السطحية، غالبًا باستخدام تدفق كيميائي أو عن طريق استخدام جو مفرغ، حتى يتمكن معدن الحشو المنصهر من "التبليل" والالتصاق بالمعادن الأساسية.

اعتبارات المواد والتصميم

يؤثر النوع المحدد من سبيكة المعدن، وشكل وحجم الأجزاء، والجودة المطلوبة للمفصل النهائي على معلمات العملية المثالية. سيتطلب الجزء الكبير والسميك معدل تسخين ووقت تثبيت مختلفًا عن الجزء الصغير والرفيع.

فهم المفاضلات

يتضمن تحسين عملية اللحام بالنحاس الموازنة بين العوامل المتنافسة لتقليل العيوب وزيادة القوة إلى أقصى حد.

مدخلات الحرارة مقابل سلامة الجزء

المفاضلة الأساسية هي بين تطبيق حرارة كافية لفترة زمنية كافية مقابل التسبب في تلف المعادن الأساسية.

القليل جدًا من الحرارة أو الوقت يؤدي إلى تدفق غير مكتمل لمعدن الحشو، مما يؤدي إلى فراغات ومفصل ضعيف.

الكثير من الحرارة أو الوقت يمكن أن يتسبب في تآكل المعدن الأساسي أو تشوهه. ومع ذلك، في بعض الحالات، يمكن لأوقات التثبيت الأطول عند أعلى درجات الحرارة المسموح بها أن تحسن تدفق الحشو وتقلل في النهاية من كمية الخردة.

سرعة العملية مقابل الجودة

تؤدي معدلات التسخين الأسرع وأوقات الدورة الأقصر إلى زيادة الإنتاجية ولكنها قد تؤدي أيضًا إلى إجهاد حراري أو تكوين مفصل غير مكتمل إذا لم يتم التحكم فيها بعناية. غالبًا ما تؤدي الدورات الأبطأ والأكثر تحكمًا إلى نتائج أكثر اتساقًا وعالية الجودة.

تحسين عملية اللحام بالنحاس الخاصة بك

نظرًا لوجود العديد من العوامل المؤثرة، فإن المعلمات المثالية لتطبيق واحد لن تكون مناسبة تمامًا لتطبيق آخر. يتمثل النهج الأفضل في إنشاء خط أساس وتحسينه من خلال الاختبار الدقيق.

- إذا كان تركيزك الأساسي هو اتساق العملية: ركز على التحكم الدقيق في معدل التسخين ووقت التثبيت ودرجة الحرارة القصوى ضمن نطاق ضيق للغاية.

- إذا كنت تقوم باستكشاف أخطاء المفاصل الفاشلة وإصلاحها: تحقق دائمًا من إعداد السطح أولاً؛ يعد التنظيف غير الصحيح وإزالة الأكسيد السبب الأكثر شيوعًا للفشل.

- إذا كنت تقوم بتطوير عملية جديدة: استخدم الفحص التجريبي لتحديد المزيج الأمثل من المعلمات لسبائكك المحددة، وهندسة الأجزاء، وقدرات الفرن.

في نهاية المطاف، يتمثل إتقان عملية اللحام بالنحاس في فهم هذه المبادئ الأساسية والتحكم فيها لإنشاء مفاصل قوية وموثوقة وقابلة للتكرار.

جدول ملخص:

| مرحلة اللحام بالنحاس | نطاق درجة الحرارة الرئيسي | الإجراء الأساسي |

|---|---|---|

| المرحلة 1: التسخين الأولي | ~400 درجة مئوية (752 درجة فهرنهايت) | يتمدد المعدن الأساسي، مما يتسبب في تكسر طبقة الأكسيد. |

| المرحلة 2: الحالة الصلبة | أقل من ~565 درجة مئوية (1049 درجة فهرنهايت) | تسخين المكونات ولكنها تظل صلبة. |

| المرحلة 3: تنشيط التدفق | 565-572 درجة مئوية (1049-1062 درجة فهرنهايت) | يذوب التدفق، وينظف سطح المعدن الأساسي. |

| المرحلة 4: تكوين المفصل | 577-600 درجة مئوية (1071-1112 درجة فهرنهايت) | يذوب معدن الحشو، يتدفق عبر الخاصية الشعرية لتشكيل الرابطة. |

احصل على مفاصل ملحومة بالنحاس خالية من العيوب وعالية القوة من خلال التحكم الحراري الدقيق.

يعتمد نجاح عملية اللحام بالنحاس الخاصة بك على التوازن الدقيق بين درجة حرارة التثبيت والوقت. في KINTEK، نحن متخصصون في المعدات المخبرية والمواد الاستهلاكية التي تعتمد عليها المختبرات للحصول على نتائج متسقة وعالية الجودة. سواء كنت تقوم بتطوير عملية جديدة أو استكشاف أخطاء فشل المفاصل وإصلاحها، يمكن لخبرتنا مساعدتك في تحسين المعلمات الخاصة بك لتحقيق أقصى قدر من القوة والحد الأدنى من الخردة.

دعنا نحسن عملية اللحام بالنحاس الخاصة بك معًا. اتصل بخبرائنا اليوم لمناقشة احتياجات مختبرك المحددة.

دليل مرئي

المنتجات ذات الصلة

- فرن التلدين بالتفريغ الهوائي

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

- فرن معالجة حرارية بالفراغ من الجرافيت بدرجة حرارة 2200 درجة مئوية

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

يسأل الناس أيضًا

- ما هي اللحام الفراغي؟ الدليل الشامل للوصل المعدني عالي النقاء والخالي من التدفق

- أين تستخدم أفران التفريغ؟ ضرورية للمعالجة الحرارية عالية النقاء في الصناعات الحيوية

- ما هي استخدامات أفران التفريغ؟ افتح العنان لأقصى درجات نقاء المواد وأدائها

- ما هو اللحام بالنحاس في الفراغ؟ الدليل الشامل لربط المعادن عالية النقاء

- ما هي مزايا اللحام بالنحاس مقارنة باللحام؟ تحقيق ربط معدني نظيف ومنخفض التشوه