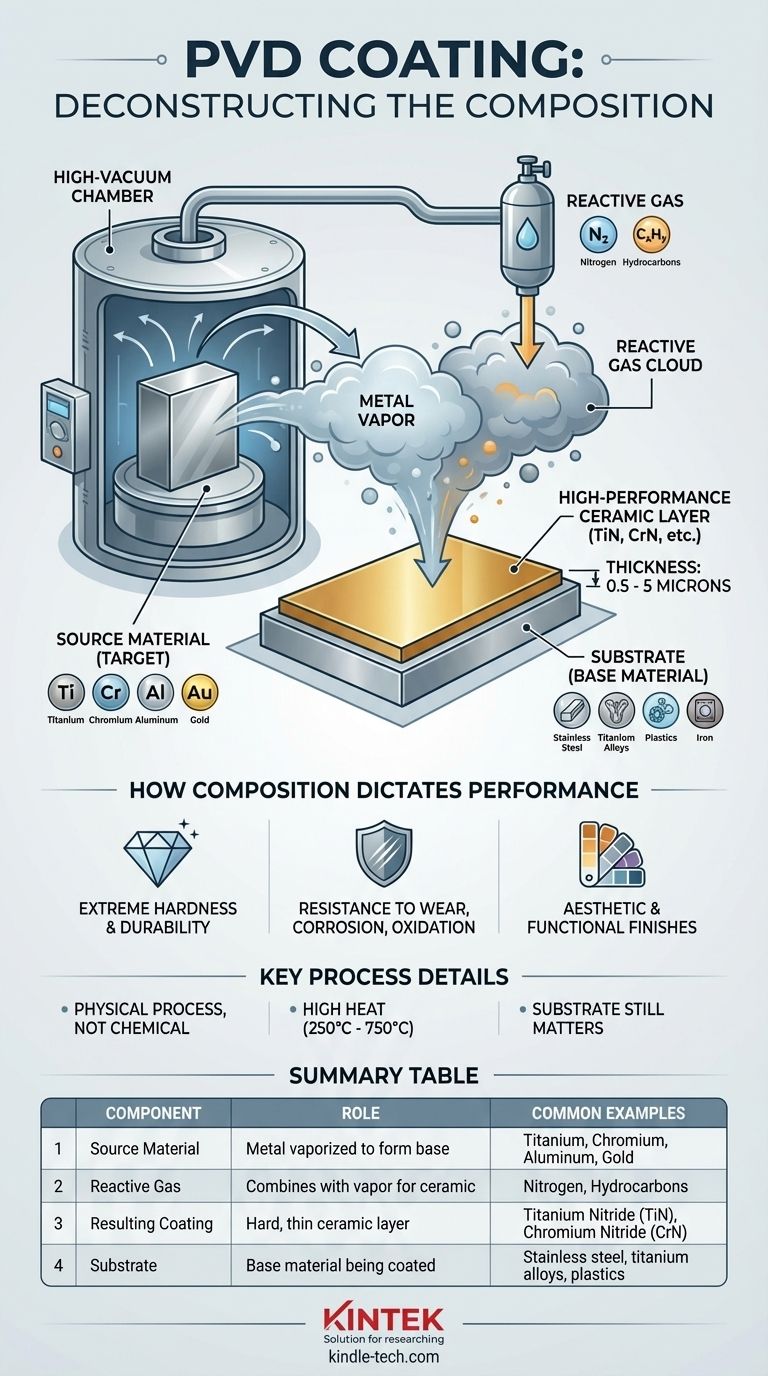

في جوهره، طلاء PVD ليس مادة واحدة. إنه مادة مركبة تتكون من الجمع بين معدن مصدر - وأكثرها شيوعًا هو التيتانيوم أو الكروم أو الألومنيوم - مع غاز تفاعلي مثل النيتروجين أو هيدروكربون. تخلق هذه العملية طبقة سيراميكية رقيقة وصلبة للغاية، مثل نيتريد التيتانيوم (TiN)، التي ترتبط مباشرة بسطح المادة الأساسية على المستوى الجزيئي.

الخلاصة الرئيسية هي أن تكوين طلاء PVD هو صيغة استراتيجية، وليس مجرد طلاء بسيط. يتضمن تبخير معدن في فراغ وتفاعله مع غاز محدد لإنشاء مركب سيراميكي جديد وعالي الأداء على سطح الجسم.

تفكيك PVD: المصدر، والغاز، والركيزة

لفهم التكوين حقًا، يجب أن تنظر إلى العناصر الثلاثة الرئيسية المشاركة في عملية الترسيب الفيزيائي للبخار (PVD).

المادة المصدر (الـ "هدف")

أساس الطلاء هو مادة مصدر صلبة، تُعرف باسم الهدف (Target). هذه المادة هي التي يتم تبخيرها داخل غرفة التفريغ.

تشمل المعادن المصدر الشائعة التيتانيوم، والكروم، والتنغستن، والألومنيوم. لأغراض زخرفية أو وظيفية محددة، يمكن أيضًا استخدام المعادن الثمينة مثل الذهب أو السبائك مثل النحاس الأصفر كهدف.

الغاز التفاعلي

إن وجود بخار معدني نقي سيقدم فوائد محدودة. تتضمن الخطوة التحويلية إدخال غاز تفاعلي يتم التحكم فيه بعناية في غرفة التفريغ.

يتحد هذا الغاز مع بخار المعدن أثناء ترسبه على الجزء. الغاز الأكثر شيوعًا هو النيتروجين، الذي ينشئ طلاءات نيتريد متينة للغاية. يمكن أيضًا استخدام الغازات القائمة على الهيدروكربون لتكوين طلاءات كربونيترايد.

الركيزة (المادة الأساسية)

الركيزة (Substrate) هي الجسم الذي يتم طلاؤه. عملية PVD متعددة الاستخدامات للغاية ومتوافقة مع مجموعة واسعة من المواد.

يمكن أن تشمل الركائز الفولاذ المقاوم للصدأ، وسبائك التيتانيوم، والبلاستيك، والحديد، والذهب. تعتمد الخصائص النهائية للمنتج النهائي على مزيج من كل من الطلاء والمادة الأساسية الكامنة.

كيف يحدد التكوين الأداء

يتم اختيار المزيج المحدد من معدن المصدر والغاز التفاعلي لتحقيق النتيجة المرجوة. هذا الهندسة على المستوى الجزيئي هي ما يمنح طلاءات PVD خصائصها الرائعة.

إنشاء طبقة سيراميك عالية الأداء

جوهر عملية PVD هو تحويل معدن لين نسبيًا إلى سيراميك صلب بشكل استثنائي. على سبيل المثال، يتفاعل معدن التيتانيوم مع غاز النيتروجين لتكوين نيتريد التيتانيوم (TiN)، وهو طلاء PVD الأكثر شيوعًا.

هذا المركب الجديد هو سيراميك، وهو بطبيعته أصلب وأكثر مقاومة للتآكل من المعدن الأصلي. الطبقة الناتجة رقيقة للغاية، تتراوح عادة بين 0.5 و 5 ميكرون.

الصلابة والمتانة

التكوين النهائي من نيتريد أو كربونيترايد هو ما يوفر الصلابة والمتانة الاستثنائيتين. هذا الغشاء الرقيق يزيد بشكل كبير من مقاومة الخدش والتآكل والأكسدة.

على سبيل المثال، يمكن لطلاء TiN المطبق على سبيكة تيتانيوم أن يزيد بشكل كبير من حد الإجهاد والتحمل، مما يجعل الجزء يدوم لفترة أطول بكثير تحت الضغط.

اللمسات النهائية الجمالية والوظيفية

بالإضافة إلى المتانة، يتحكم التكوين بشكل مباشر في المظهر النهائي. يمكن أن تؤدي المعادن المصدر المختلفة والغازات ومعلمات العملية إلى إنتاج مجموعة واسعة من الألوان والقوام.

هذا هو السبب في استخدام PVD لكل شيء بدءًا من رؤوس الأدوات السوداء المتينة وصولًا إلى الساعات والتركيبات ذات اللون الذهبي الراقي.

فهم المفاضلات والعملية

في حين أن النتائج مثيرة للإعجاب، فمن المهم ملاحظة أن PVD هي عملية صناعية متطورة ذات متطلبات محددة.

إنها عملية فيزيائية، وليست كيميائية

يُسلط اسم "الترسيب الفيزيائي للبخار" الضوء على تمييز رئيسي. مادة المصدر هي مادة صلبة فيزيائية يتم تبخيرها، وليست غازًا طليعيًا كيميائيًا كما في الترسيب الكيميائي للبخار (CVD). هذا يجعل عملية PVD أكثر صداقة للبيئة.

دور الحرارة والفراغ

يجب إجراء عملية PVD في غرفة تفريغ عالية عند درجات حرارة مرتفعة، تتراوح غالبًا بين 250 درجة مئوية و 750 درجة مئوية.

هذا المتطلب الحراري العالي يعني أن مادة الركيزة يجب أن تكون قادرة على تحمل درجات حرارة العملية دون تشوه أو تدهور.

الركيزة لا تزال مهمة

طلاء PVD هو تحسين، وليس بديلاً للمادة الأساسية. لا تزال القوة والمرونة والأداء العام للجزء يتم تحديدهما بشكل أساسي من خلال الركيزة الكامنة. يوفر الطلاء حماية للسطح، لكنه لا يمكنه إصلاح أساس ضعيف.

اتخاذ الخيار الصحيح لهدفك

إن تكوين PVD "الأفضل" يعتمد كليًا على التطبيق المقصود.

- إذا كان تركيزك الأساسي هو الصلابة القصوى ومقاومة التآكل: تكوين مثل نيتريد التيتانيوم (TiN) أو نيتريد الكروم (CrN) هو خيار قياسي وفعال للغاية للأدوات والأجزاء الصناعية.

- إذا كان تركيزك الأساسي هو لمسة نهائية زخرفية محددة: سيتم اختيار التكوين بناءً على اللون المطلوب، باستخدام معادن مصدر مثل التيتانيوم أو الزركونيوم أو حتى الذهب الحقيقي لتحقيق الجمالية النهائية.

- إذا كان تركيزك الأساسي هو مقاومة التآكل في بيئة صعبة: سيتم تصميم تكوين متعدد الطبقات أو متخصص لتوفير حاجز متين وغير تفاعلي على الركيزة المحددة.

في نهاية المطاف، تكوين طلاء PVD هو خيار هندسي دقيق مصمم لربط طبقة سيراميك عالية الأداء بالركيزة لتحقيق متانة ووظيفة فائقتين.

جدول ملخص:

| المكون | الدور في طلاء PVD | أمثلة شائعة |

|---|---|---|

| المادة المصدر (الهدف) | المعدن الذي يتم تبخيره لتشكيل قاعدة الطلاء. | التيتانيوم، الكروم، الألومنيوم، الذهب |

| الغاز التفاعلي | يتحد مع بخار المعدن لتكوين مركب سيراميكي. | النيتروجين (للنيتريدات)، الهيدروكربونات (للكربونيترايدات) |

| الطلاء الناتج | الطبقة السيراميكية النهائية الصلبة والرقيقة المرتبطة بالركيزة. | نيتريد التيتانيوم (TiN)، نيتريد الكروم (CrN) |

| الركيزة | المادة الأساسية التي يتم طلاؤها. | الفولاذ المقاوم للصدأ، سبائك التيتانيوم، البلاستيك |

هل أنت مستعد لهندسة السطح المثالي لتطبيقك؟

التكوين المحدد لطلاء PVD هو المفتاح لتحقيق الصلابة والمتانة واللون ومقاومة التآكل الدقيقة التي تحتاجها. في KINTEK، نحن متخصصون في توفير المعدات المخبرية والمواد الاستهلاكية اللازمة لتطوير وتطبيق طلاءات PVD المتقدمة.

سواء كنت تبحث في تركيبات طلاء جديدة أو توسيع نطاق الإنتاج، فإن خبرتنا تدعم نجاح مختبرك. اتصل بخبرائنا اليوم لمناقشة كيف يمكننا مساعدتك في تحقيق أداء سطحي فائق.

دليل مرئي

المنتجات ذات الصلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- فرن أنبوبي ترسيب بخار كيميائي ذو حجرة مقسمة مع نظام محطة تفريغ معدات آلة ترسيب بخار كيميائي

- معدات التعقيم بالـ VHP بيروكسيد الهيدروجين معقم مساحات H2O2

- قارب تبخير خاص من الموليبدينوم والتنجستن والتنتالوم

يسأل الناس أيضًا

- كيف تخلق طاقة التردد اللاسلكي (RF) البلازما؟ احصل على بلازما مستقرة وعالية الكثافة لتطبيقاتك

- ما هي طريقة الترسيب الكيميائي بالبخار المنشط بالبلازما؟ حل منخفض الحرارة للطلاءات المتقدمة

- ما هي فوائد الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD)؟ تحقيق ترسيب فائق للأغشية الرقيقة في درجات حرارة منخفضة

- ما هي مزايا ترسيب البخار الكيميائي المعزز بالبلازما (PECVD)؟ تمكين ترسيب الأغشية الرقيقة عالية الجودة في درجات حرارة منخفضة

- ما هو مثال على الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD)؟ الترسيب الكيميائي للبخار المعزز بالترددات الراديوية (RF-PECVD) لترسيب الأغشية الرقيقة عالية الجودة