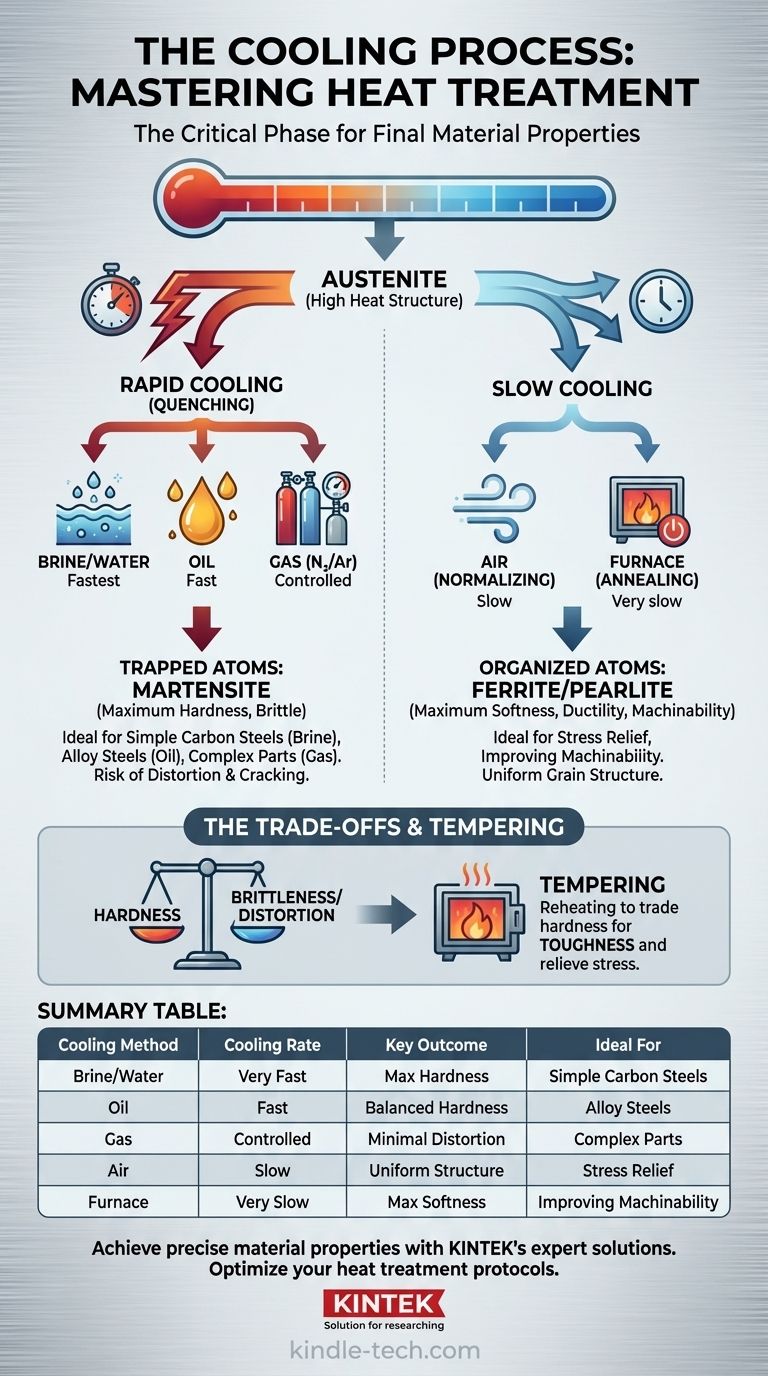

مرحلة التبريد في المعالجة الحرارية هي عملية محكمة لخفض درجة حرارة المعدن بعد تسخينه إلى نقطة معينة. غالبًا ما تكون هذه هي المرحلة الأكثر أهمية، حيث تحدد سرعة وطريقة التبريد - المعروفة باسم التبريد السريع - بشكل مباشر الخصائص الميكانيكية النهائية للمادة، مثل صلابتها وقوتها ومطاطيتها. يمكن أن تتراوح طريقة التبريد المختارة من الغمر السريع في الماء المالح إلى التبريد البطيء على مدى ساعات داخل الفرن.

المبدأ الأساسي الذي يجب فهمه هو أن الأمر لا يتعلق فقط بتبريد المعدن. إن معدل التبريد يحدد البنية المجهرية النهائية للمادة، ويحافظ على الخصائص المرغوبة ويحولها للغرض المقصود منها.

لماذا يعتبر معدل التبريد هو العامل الحاسم

عند درجات حرارة المعالجة الحرارية العالية، تتغير البنية الذرية لمعدن مثل الفولاذ إلى شكل يسمى الأوستينيت. الهدف من عملية التبريد هو التحكم في كيفية تحول هذا الأوستينيت مرة أخرى إلى بنية مختلفة عند درجة حرارة الغرفة.

علم التحول

عند التبريد بسرعة، لا تملك الذرات الوقت لإعادة ترتيب نفسها في حالة ناعمة ومستقرة. تصبح محاصرة في بنية شديدة الإجهاد، صلبة وهشة، مثل المارتنسيت. هذا هو الهدف الأساسي لعمليات التقسية.

عند التبريد ببطء، يكون لدى الذرات متسع من الوقت للانتقال إلى بنية بلورية منظمة ومنخفضة الإجهاد. ينتج عن ذلك مادة أكثر ليونة وأكثر مطاطية وأسهل في التشغيل الآلي مع هياكل مثل الفريت والبرليت.

طرق التبريد الشائعة والغرض منها

يتم اختيار "مادة التبريد السريع"، أو وسط التبريد، بناءً على معدل التبريد المطلوب، ونوع المعدن، وهندسة الجزء. يستخلص كل وسط الحرارة بسرعة مختلفة.

التبريد السريع: الطريق إلى أقصى صلابة

يشير التبريد السريع إلى أي عملية تبريد سريع. الهدف هو تبريد المعدن بسرعة كافية لمنع تكون الهياكل اللينة.

- التبريد السريع بالماء المالح أو الماء: يوفر محلول الماء المالح أسرع معدل تبريد. إنه فعال للغاية ولكنه أيضًا الأكثر قسوة، مما يخلق إجهادات داخلية هائلة يمكن أن تتسبب في تشوه أو تشقق الأجزاء الرقيقة أو المعقدة.

- التبريد السريع بالزيت: يبرد الزيت ببطء أكثر من الماء. وهذا يجعله خيارًا شائعًا جدًا للعديد من سبائك الفولاذ، حيث يوفر توازنًا جيدًا بين تحقيق الصلابة العالية وتقليل مخاطر التشوه.

- التبريد السريع بالغاز: يوفر استخدام الغازات مثل النيتروجين أو الأرجون تحت ضغط عالٍ عملية تبريد محكمة ونظيفة للغاية. إنه أبطأ من الزيت ولكنه مثالي للأجزاء عالية القيمة، والهندسة المعقدة، والمواد المتقدمة المستخدمة في الفضاء الجوي حيث يكون تقليل التشوه أمرًا بالغ الأهمية. كقاعدة عامة، يستخدم الفولاذ نيتروجين نقي بنسبة 99.995%، بينما قد تتطلب السبائك الفائقة نيتروجين أو أرجون بنسبة 99.999%.

التبريد البطيء: إعطاء الأولوية للاستقرار وقابلية التشغيل الآلي

ليست كل المعالجة الحرارية مخصصة للتقسية. أحيانًا يكون الهدف هو تليين المعدن، أو تخفيف الإجهاد، أو تحسين بنيته الحبيبية الداخلية.

- التلدين: يتضمن ذلك تبريد المادة ببطء قدر الإمكان، غالبًا عن طريق تركها داخل الفرن بعد إيقاف تشغيله. ينتج عنه أقصى حالة ليونة ومطاطية، مما يجعل المعدن سهل التشغيل الآلي أو التشكيل.

- التطبيع: يتضمن ذلك إزالة الجزء من الفرن وتركه يبرد في الهواء الساكن. إنه أسرع من التلدين ولكنه أبطأ بكثير من التبريد السريع. غالبًا ما يستخدم التطبيع لإنشاء بنية حبيبية أكثر تجانسًا وتخفيف الإجهاد الذي تراكم من خطوات التصنيع السابقة مثل الحدادة أو التشكيل البارد.

فهم المفاضلات: الصلابة مقابل الهشاشة

يعد اختيار عملية التبريد عملية موازنة. غالبًا ما يعني تحقيق خاصية واحدة التضحية بأخرى.

مخاطر التشوه والتشقق

كلما زاد معدل التبريد، زادت الصدمة الحرارية والإجهاد الداخلي. بينما ينتج التبريد السريع أقصى صلابة، فإنه يخلق أيضًا خطرًا كبيرًا لتشوه الجزء أو انحرافه أو حتى تشققه. يجب أن تكون مادة التبريد السريع قوية بما يكفي لتقسية الجزء ولكن ليست قوية جدًا بحيث تدمره.

الحاجة إلى التخمير

الجزء الذي تم تبريده السريع إلى أقصى صلابته يكون هشًا جدًا تقريبًا لأي تطبيق عملي. إنه مثل الزجاج - صلب ولكنه سهل الكسر.

لهذا السبب، يتبع التبريد السريع دائمًا تقريبًا معالجة حرارية ثانية تسمى التخمير. تتضمن هذه العملية إعادة تسخين الجزء المقسى إلى درجة حرارة أقل بكثير لتخفيف الإجهاد واستبدال قدر صغير من الصلابة بزيادة كبيرة في المتانة.

اختيار عملية التبريد الصحيحة

يجب أن يتوافق اختيارك لطريقة التبريد مع الخصائص النهائية التي يتطلبها مكونك.

- إذا كان تركيزك الأساسي هو أقصى صلابة: استخدم أقوى تبريد سريع يمكن لمادتك تحمله دون أن تفشل، مثل الماء المالح للفولاذ الكربوني البسيط أو الزيت السريع للسبائك.

- إذا كان تركيزك الأساسي هو تقليل التشوه: استخدم طريقة أبطأ وأكثر تحكمًا مثل التبريد السريع بالغاز الفراغي أو الزيت الأخف، خاصة للأجزاء المعقدة أو عالية الدقة.

- إذا كان تركيزك الأساسي هو تحسين قابلية التشغيل الآلي أو الليونة: استخدم عملية تبريد بطيئة مثل التبريد بالفرن (التلدين) أو التبريد بالهواء (التطبيع).

في النهاية، إتقان عملية التبريد هو إتقان الخصائص النهائية للمعدن نفسه.

جدول ملخص:

| طريقة التبريد | معدل التبريد | النتيجة الرئيسية | مثالي لـ |

|---|---|---|---|

| التبريد السريع بالماء المالح/الماء | سريع جداً | أقصى صلابة (مارتنسيت) | الفولاذ الكربوني البسيط |

| التبريد السريع بالزيت | سريع | صلابة متوازنة وتقليل التشوه | سبائك الفولاذ |

| التبريد السريع بالغاز | متحكم به | أقل تشوه، عملية نظيفة | الأجزاء المعقدة عالية القيمة (الفضاء الجوي) |

| التبريد بالهواء (التطبيع) | بطيء | بنية حبيبية موحدة، تخفيف الإجهاد | تخفيف الإجهاد بعد الحدادة |

| التبريد بالفرن (التلدين) | بطيء جداً | أقصى ليونة ومطاطية | تحسين قابلية التشغيل الآلي |

احصل على خصائص دقيقة للمواد في مختبرك باستخدام حلول KINTEK المتخصصة.

يعد اختيار طريقة التبريد الصحيحة أمرًا بالغ الأهمية لتحقيق الصلابة والقوة والاستقرار الأبعاد الدقيق الذي تتطلبه مكوناتك. سواء كنت تقوم بتطوير سبائك عالية القوة أو تحتاج إلى تقليل التشوه في الأجزاء الدقيقة، توفر KINTEK معدات ومواد استهلاكية مخبرية متقدمة للتحكم في كل خطوة من خطوات عملية المعالجة الحرارية.

يتخصص فريقنا في مساعدة المختبرات مثل مختبرك على تحسين بروتوكولات التبريد السريع والتبريد للحصول على نتائج قابلة للتكرار وعالية الجودة. اتصل بخبرائنا اليوم لمناقشة كيف يمكننا دعم تحدياتك الخاصة في علم المواد والمعالجة الحرارية.

دليل مرئي

المنتجات ذات الصلة

- فرن التلدين بالتفريغ الهوائي

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

- فرن تفحيم الجرافيت عالي الموصلية الحرارية

يسأل الناس أيضًا

- هل يتطلب اللحام بالنحاس (Brazing) الحرارة؟ نعم، إنها المحفز لإنشاء روابط قوية ودائمة.

- كيف يتم الحصول على أقوى قوة وصلة في اللحام بالنحاس؟ أتقن المفاتيح الثلاثة للروابط المعدنية الفائقة

- هل يمكنك لحام معدنين مختلفين؟ نعم، وإليك كيفية القيام بذلك بنجاح.

- ما هو العنصر الذي جعل لحام الفولاذ المقاوم للصدأ صعبًا؟ إنها طبقة أكسيد الكروم

- لماذا تلجأ إلى اللحام بالنحاس بدلاً من اللحام بالصهر؟ للحفاظ على سلامة المواد وربط المعادن غير المتشابهة