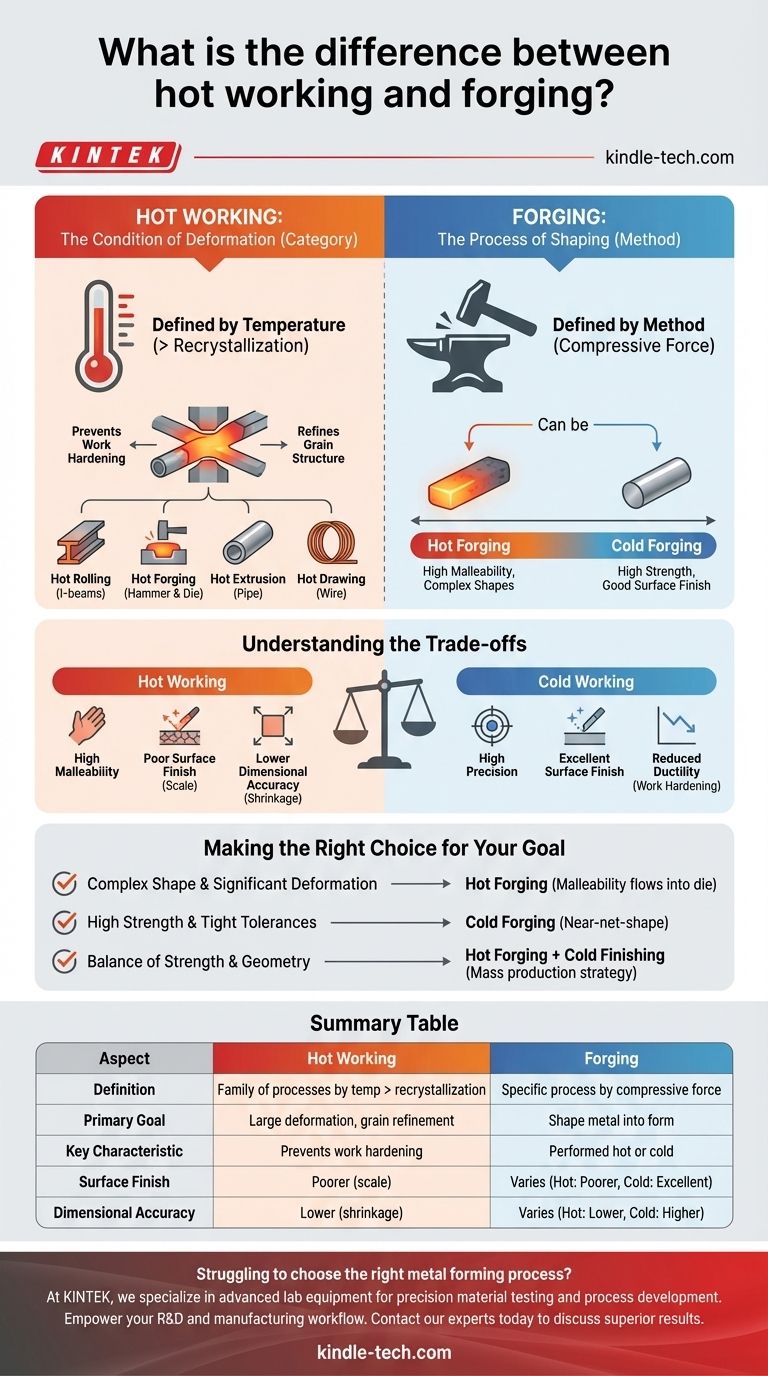

على المستوى الأساسي، التشكيل على الساخن هو فئة واسعة من عمليات تشوه المعادن، في حين أن التطريق هو تقنية تصنيع محددة ضمن تلك الفئة. يتمثل التمييز الرئيسي في أن التشكيل على الساخن يُعرَّف بواسطة درجة الحرارة - تشغيل المعدن فوق درجة حرارة إعادة التبلور الخاصة به - في حين يُعرَّف التطريق بواسطة الطريقة - تشكيل المعدن باستخدام قوى ضغط موضعية. لذلك، يمكن أن يكون التطريق نوعًا من التشكيل على الساخن، ولكنه يمكن أيضًا أن يتم على البارد.

التمييز الحاسم هو بين الفئة والعملية. يصف التشكيل على الساخن الحالة التي يتم فيها تشكيل المعدن - وتحديداً، فوق درجة حرارة إعادة التبلور. التطريق هو عملية محددة لتشكيل المعدن بقوة ضغط، والتي يمكن إجراؤها إما ساخنة أو باردة.

ما هو التشكيل على الساخن؟ حالة التشوه

التشكيل على الساخن ليس عملية واحدة، بل هو عائلة من العمليات الموحدة بمبدأ واحد: تشويه المعدن في درجة حرارة عالية بما يكفي لمنعه من التصلب بالتشغيل.

يُعرَّف بدرجة الحرارة، وليس الطريقة

السمة المميزة لأي عملية تشكيل على الساخن هي الحفاظ على درجة حرارة المعدن فوق درجة حرارة إعادة التبلور الخاصة به.

عند هذه الدرجة، تتم إعادة تشكيل وصقل البنية البلورية للحبيبات باستمرار أثناء تشوهها. هذا يشبه العمل بالطين الدافئ؛ يبقى مرنًا ولا يتشقق تحت الضغط.

الميزة المعدنية

إن تشغيل المعدن فوق درجة حرارة إعادة التبلور يمنع التصلب بالتشغيل، مما يسمح بكميات كبيرة من التشوه دون خطر الكسر.

تؤدي هذه العملية أيضًا إلى تكسير هياكل الحبيبات الخشنة وصقلها إلى حبيبات أصغر وأكثر تجانسًا، مما يحسن بشكل عام من متانة المادة وقابليتها للطرق.

أمثلة على عمليات التشكيل على الساخن

لفهم التشكيل على الساخن كفئة، ضع في اعتبارك أعضاءه. التطريق هو مجرد واحد من بين العديد.

- الدرفلة على الساخن: ضغط المعدن المدلفن عبر بكرات لإنشاء منتجات طويلة مثل العوارض على شكل حرف I أو الصفائح المعدنية.

- التطريق على الساخن: طرق أو ضغط المعدن إلى شكل مرغوب فيه.

- البثق على الساخن: دفع المعدن عبر قالب لإنشاء أجزاء ذات مقطع عرضي ثابت، مثل الأنابيب أو إطارات النوافذ المصنوعة من الألومنيوم.

- السحب على الساخن: سحب المعدن عبر قالب لتقليل قطره، كما في صناعة الأسلاك.

ما هو التطريق؟ عملية التشكيل

التطريق هو أحد أقدم عمليات تشغيل المعادن، ويُعرَّف بفعل تشكيل المعدن باستخدام قوى ضغط، يتم توصيلها إما بمطرقة أو مكبس.

طيف التطريق

ينشأ الالتباس بين التشكيل على الساخن والتطريق لأن التطريق يمكن إجراؤه عبر نطاق من درجات الحرارة، مما يغير بشكل كبير خصائصه ونتائجه.

التطريق على الساخن هنا تتقاطع المفهومان. التطريق على الساخن هو عملية تشكيل المعدن عن طريق قوة الضغط بينما يكون فوق درجة حرارة إعادة التبلور.

نظرًا لأنه عملية تشكيل على الساخن، يمكن للتطريق على الساخن إنتاج أشكال معقدة وتحقيق تغييرات كبيرة في الهندسة في خطوة واحدة.

التطريق على البارد هذه هي عملية تشكيل المعدن في درجة حرارة الغرفة أو بالقرب منها. نظرًا لأنه عملية تشكيل على البارد، فإنه يتطلب قوى أعلى بكثير ويُحدث تصلبًا بالتشغيل كبيرًا.

يزيد التطريق على البارد من قوة وصلابة المعدن على حساب قابليته للطرق. وعادةً ما يستخدم لخطوات التشطيب أو للأشكال الأقل تعقيدًا حيث تكون القوة العالية مطلوبة.

فهم المفاضلات

يتضمن الاختيار بين طرق التشكيل الساخن والبارد مجموعة واضحة من المفاضلات الهندسية. يعتمد الاختيار الصحيح بالكامل على أهداف المكون النهائي.

التشكيل على الساخن: القابلية للطرق مقابل الدقة

الفائدة الأساسية للتشكيل على الساخن هي القابلية العالية للطرق للمعدن. ومع ذلك، يأتي هذا بتكلفة.

تؤدي درجات الحرارة المرتفعة إلى تكوين طبقة أكسيد (قشور) على السطح، مما يؤدي إلى تشطيب سطحي رديء. علاوة على ذلك، عندما يبرد الجزء، فإنه ينكمش ويمكن أن يتشوه، مما يؤدي إلى دقة أبعاد أقل.

التشكيل على البارد: الدقة مقابل قابلية التشوه

الميزة الرئيسية للتشكيل على البارد (بما في ذلك التطريق على البارد) هي التحكم. ينتج أجزاء ذات تشطيب سطحي ناعم و تفاوتات أبعاد ممتازة لأنه لا يوجد قشور أو انكماش متعلق بالحرارة.

المقايضة هي انخفاض كبير في الليونة. يتطلب التشكيل على البارد قوة أكبر بكثير وهو محدود في مقدار التشوه الذي يمكن أن يحققه قبل أن تصبح المادة هشة للغاية وتخاطر بالتشقق.

اتخاذ الخيار الصحيح لهدفك

ستحدد متطلبات تطبيقك للقوة والدقة الأبعاد والتكلفة العملية المثالية.

- إذا كان تركيزك الأساسي هو إنشاء شكل معقد أو تحقيق تشوه كبير: التطريق على الساخن هو المسار الصحيح، حيث تسمح قابلية الطرق العالية للمادة بالتدفق بسهولة في القالب.

- إذا كان تركيزك الأساسي هو تحقيق قوة عالية وتشطيب سطحي ناعم وتفاوتات أبعاد دقيقة: التطريق على البارد أو عملية تشكيل بارد ثانوية (مثل السك) هو الخيار الأفضل لجزء ذي شكل صافي تقريبي.

- إذا كان تركيزك الأساسي هو تحقيق توازن بين القوة والهندسة المعقدة للإنتاج الضخم: استراتيجية شائعة هي تطريق الشكل الأولي على الساخن ثم استخدام عملية تشطيب باردة لتحقيق الأبعاد النهائية وخصائص السطح.

إن فهم هذا التسلسل الهرمي بين الحالة والعملية يمكّنك من تحديد طرق التصنيع بدقة وهدف.

جدول الملخص:

| الجانب | التشكيل على الساخن | التطريق |

|---|---|---|

| التعريف | عائلة من العمليات محددة بدرجة الحرارة (فوق إعادة التبلور) | عملية محددة محددة بالطريقة (قوة الضغط) |

| الهدف الأساسي | تحقيق تشوهات كبيرة، صقل بنية الحبيبات | تشكيل المعدن إلى شكل مرغوب فيه |

| السمة الرئيسية | يمنع التصلب بالتشغيل، يحسن الليونة | يمكن إجراؤه ساخنًا أو باردًا |

| التشطيب السطحي | أضعف (بسبب القشور) | يختلف (ساخن: أضعف، بارد: ممتاز) |

| الدقة الأبعاد | أقل (بسبب الانكماش) | يختلف (ساخن: أقل، بارد: أعلى) |

هل تكافح لاختيار عملية تشكيل المعادن المناسبة لتطبيقك؟

التمييز بين التشكيل على الساخن والتطريق أمر بالغ الأهمية لتحقيق خصائص المواد المطلوبة، والقوة، والدقة الأبعاد في مكوناتك. في KINTEK، نحن متخصصون في توفير معدات المختبرات المتقدمة والمواد الاستهلاكية اللازمة للاختبار الدقيق للمواد وتطوير العمليات.

سواء كنت تقوم بتطوير سبائك جديدة، أو تحسين معلمات التطريق، أو ضمان مراقبة الجودة، فإن حلولنا تدعم سير عمل البحث والتطوير والتصنيع بأكمله.

دع KINTEK تمكّن تصنيعك الدقيق. اتصل بخبرائنا اليوم لمناقشة كيف يمكن لمعداتنا مساعدتك في تحقيق نتائج فائقة.

دليل مرئي

المنتجات ذات الصلة

- آلة فرن الضغط الساخن بالفراغ مكبس الضغط الساخن بالفراغ

- مكبس العزل الدافئ لأبحاث البطاريات الصلبة

- فرن الضغط الساخن بالفراغ آلة الضغط الساخن بالفراغ فرن الأنبوب

- مكبس حراري يدوي

- آلة الضغط الهيدروليكي المسخنة بألواح مسخنة، مكبس مختبري يدوي ساخن

يسأل الناس أيضًا

- ما هي مقاومة الجرافيت لدرجات الحرارة؟ إطلاق العنان لإمكاناته في درجات الحرارة العالية في مختبرك

- ما هي مخاطر الأنابيب النانوية الكربونية؟ فهم المخاطر الفيزيائية للأنابيب النانوية الكربونية

- ما هي تراكيب العفن؟ اكتشف الخيوط المجهرية التي تبني المستعمرة

- ما هي العوامل التي تؤثر على حجم العينة؟ حسّن قوة ودقة دراستك

- لماذا يستخدم بروميد البوتاسيوم كمركب مرجعي في مطيافية الأشعة تحت الحمراء؟ افتح تحليلًا واضحًا وخاليًا من التداخل للعينات

- ما هي مزايا استخدام نظام الترشيح بالتفريغ؟ زيادة كفاءة معالجة بقايا قشور الأرز إلى أقصى حد

- لماذا يعد التحكم في معدل التسخين ضروريًا لاختبارات محاكاة فقدان التبريد؟ ضمان الدقة في أبحاث السلامة النووية

- ما هما نوعا التلبيد؟ شرح التلبيد في الحالة الصلبة مقابل التلبيد في الطور السائل