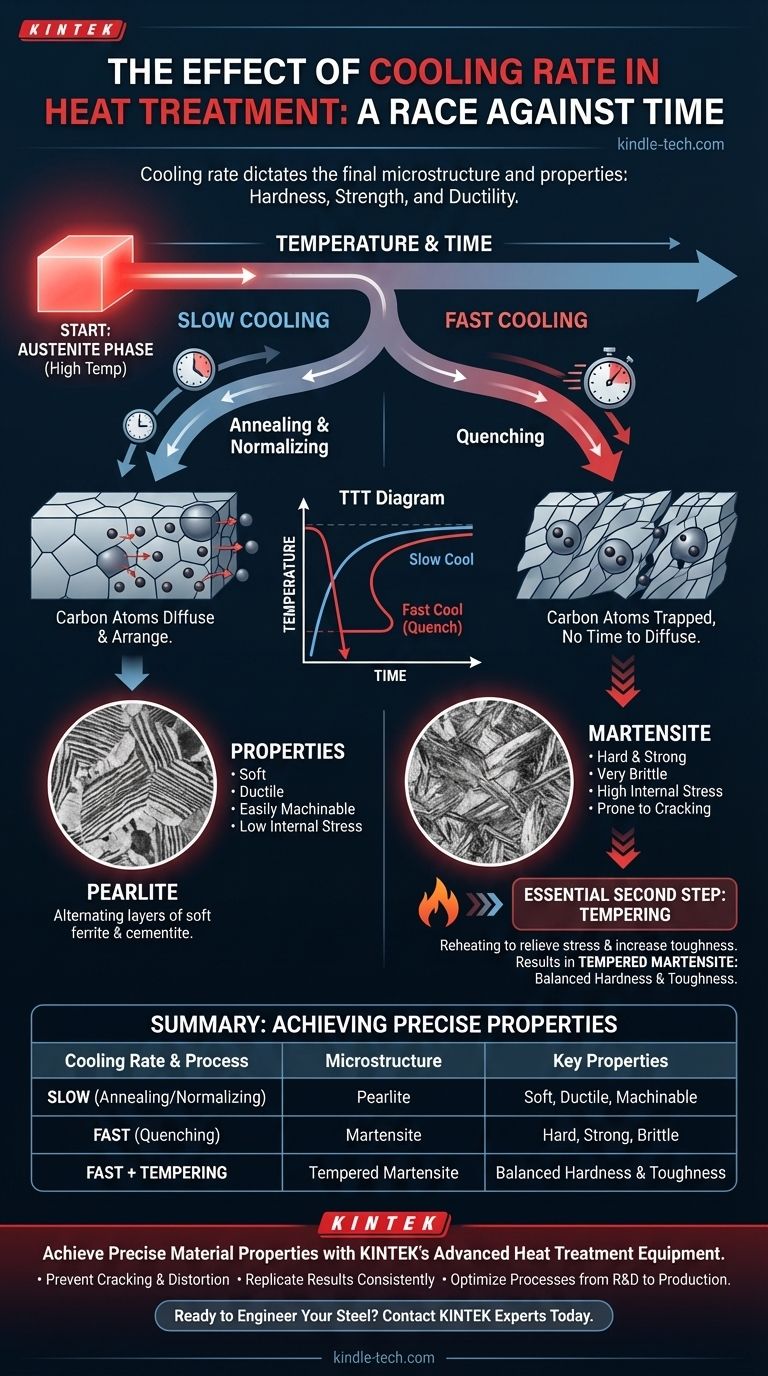

في المعالجة الحرارية، يعد معدل التبريد المتغير الأكثر أهمية الذي يحدد الخصائص الميكانيكية النهائية للمعدن. إنه يتحكم بشكل مباشر في البنية المجهرية التي تتشكل، أو "الطور"، عندما يبرد المعدن من حالته الأوستنيتية عالية الحرارة، مما يحدد التوازن النهائي بين الصلابة والقوة والليونة. يؤدي معدل التبريد الأسرع إلى مادة أكثر صلابة وأكثر هشاشة، في حين أن المعدل الأبطأ ينتج عنه مادة أكثر ليونة وأكثر قابلية للتشكيل.

المبدأ الأساسي هو سباق مع الزمن. يتيح التبريد الأبطأ للذرات الوقت للانتشار والترتيب في هياكل ناعمة ومستقرة. يمنعها التبريد السريع من الحصول على هذا الوقت، مما يحبس التركيب الذري في حالة مجهدة للغاية وغير مستقرة وشديدة الصلابة.

الأساس: من الأوستنيت إلى البنية المجهرية النهائية

لفهم معدلات التبريد، يجب أولاً فهم التحول الذي تتحكم فيه. تبدأ العملية برمتها عندما يتم تسخين الفولاذ إلى درجة حرارة حرجة.

نقطة البداية: طور الأوستنيت

عند درجات الحرارة العالية (عادةً فوق 727 درجة مئوية أو 1340 درجة فهرنهايت)، تترتب الذرات في الفولاذ في هيكل موحد ومستقر يسمى الأوستنيت. في هذه الحالة، يكون الكربون مذابًا بالكامل داخل شبكة الحديد، مما يخلق محلولًا صلبًا متجانسًا. هذه الحالة الأوستنيتية هي نقطة البداية العالمية لجميع المعالجات الحرارية تقريبًا.

دور انتشار الكربون

عندما يبرد الفولاذ، يصبح الأوستنيت غير مستقر ويرغب في التحول إلى هيكل مختلف وأكثر استقرارًا. يعتمد هذا التحول على قدرة ذرات الكربون على الحركة، أو الانتشار، عبر شبكة بلورة الحديد لتكوين أطوار جديدة. تحدد سرعة التبريد بشكل مباشر مقدار الوقت المتاح لذرات الكربون للحركة.

خارطة الطريق: مخططات الزمن-درجة الحرارة-التحول (TTT)

يستخدم علماء المعادن مخططات الزمن-درجة الحرارة-التحول (TTT) كخارطة طريق للمعالجة الحرارية. ترسم هذه المخططات درجة الحرارة مقابل الزمن وتظهر المنحنيات التي تمثل بداية ونهاية التحول الطوري. من خلال تتبع مسار التبريد على هذا المخطط، يمكنك التنبؤ بالبنية المجهرية النهائية.

كيف يحدد معدل التبريد النتيجة

المسار الذي يتخذه منحنى التبريد الخاص بك عبر مخطط TTT يحدد المنتج النهائي. سيؤدي المنحنى الحاد (التبريد السريع) إلى نتيجة مختلفة تمامًا عن المنحنى الضحل (التبريد البطيء).

التبريد البطيء (التخمير والتطبيع)

عندما يتم تبريد الفولاذ ببطء، كما هو الحال عن طريق تركه في فرن مغلق (التخمير) أو في الهواء الساكن (التطبيع)، يمر منحنى التبريد عبر المناطق العلوية من مخطط TTT.

يتيح هذا لذرات الكربون وقتًا كافيًا للانتشار خارج الأوستنيت. تشكل طبقات متناوبة من الحديد الناعم (الفريت) وكربيد الحديد (السمنتيت)، مما يخلق بنية مجهرية تُعرف باسم البيرلايت. والنتيجة هي مادة ناعمة وليّنة وقابلة للتشغيل الآلي بسهولة مع إجهاد داخلي منخفض.

التبريد السريع (الإخماد)

عندما يتم تبريد الفولاذ بسرعة كبيرة عن طريق غمره في وسط مثل الماء أو الزيت أو المحلول الملحي (الإخماد)، يكون التبريد سريعًا جدًا لدرجة أنه "يفوت تمامًا أنف" منحنى تحول البيرلايت على مخطط TTT.

نظرًا لعدم وجود وقت لذرات الكربون للانتشار، فإنها تصبح محاصرة داخل شبكة الحديد. يجبر هذا الهيكل على الانزلاق إلى طور جديد ومجهد للغاية ومشوه يسمى المارتنسيت. يُعرف هذا بالتحول الخالي من الانتشار.

خصائص المارتنسيت

المارتنسيت صلب وقوي بشكل استثنائي ولكنه أيضًا هش للغاية، مثل الزجاج. تخلق ذرات الكربون المحاصرة إجهادًا داخليًا هائلاً داخل الشبكة البلورية، مما يجعل المادة عرضة للكسر تحت الصدمة. لهذا السبب، نادرًا ما يتم استخدام الجزء في حالته بعد الإخماد مباشرة.

فهم المفاضلات والمزالق

التحكم في معدل التبريد هو توازن. إن تحقيق خاصية واحدة غالبًا ما يعني التضحية بأخرى، ودفع الحدود يمكن أن يؤدي إلى الفشل.

معضلة الصلابة مقابل المتانة

المفاضلة الأساسية في المعالجة الحرارية هي الصلابة مقابل المتانة.

- التبريد السريع: يخلق المارتنسيت، وهو صلب جدًا ومقاوم للتآكل ولكنه هش (متانة منخفضة).

- التبريد البطيء: يخلق البيرلايت، وهو متين وليّن جدًا ولكنه ناعم (صلابة منخفضة).

هذا هو السبب في أن الإخماد يتبعه دائمًا معالجة حرارية ثانوية تسمى التطبيع، والتي تضحي ببعض الصلابة لاستعادة المتانة الأساسية.

خطر التشققات والتشوه

يمكن للإجهادات الداخلية الهائلة المتولدة أثناء الإخماد السريع أن تتسبب في التواء أو تشوه أو حتى تشقق الجزء. الأقسام الأكثر سمكًا تبرد أبطأ من الأقسام الأرق، مما يخلق فرقًا في الإجهاد يمكن أن يسحب الجزء من شكله أو، في أسوأ السيناريوهات، يسبب فشلًا كارثيًا.

دور وسط الإخماد

يعد اختيار مادة الإخماد أمرًا بالغ الأهمية للتحكم في معدل التبريد. لكل وسط درجة شدة تبريد مختلفة:

- المحلول الملحي (الماء المالح): أسرع وأشد عمليات الإخماد. أعلى خطر للتشقق.

- الماء: سريع جدًا، ولكنه أقل شدة من المحلول الملحي.

- الزيت: أبطأ من الماء، ويوفر إخمادًا أقل حدة للصلب الأكثر حساسية.

- الهواء: أبطأ عملية إخماد، وتستخدم للصلب "المقسّى بالهواء" عالي السبائك.

الخطوة الثانية الأساسية: التطبيع

نظرًا لأن المارتنسيت بعد الإخماد هش للغاية بالنسبة لمعظم التطبيقات العملية، فيجب تطبيعه.

لماذا التطبيع ضروري

التطبيع هو عملية تخفيف الإجهاد تقلل من هشاشة الجزء المُخمَد وتزيد بشكل كبير من متانته. هذا يجعل المادة متينة ومفيدة.

عملية التطبيع

يتضمن التطبيع إعادة تسخين الجزء المُقسّى إلى درجة حرارة محددة أقل من منطقة الأوستنيت (على سبيل المثال، 200-650 درجة مئوية أو 400-1200 درجة فهرنهايت) والاحتفاظ به لفترة محددة. تمنح هذه العملية ذرات الكربون المحاصرة طاقة كافية للانتشار بشكل طفيف، مما يخفف الإجهادات الداخلية داخل المارتنسيت ويشكل رواسب كربيد دقيقة. كلما ارتفعت درجة حرارة التطبيع، زادت الصلابة التي يتم التضحية بها مقابل متانة أكبر.

اختيار معدل التبريد المناسب لهدفك

يجب أن يكون اختيارك لمعدل التبريد مدفوعًا بالكامل بالخصائص النهائية المرغوبة للمكون.

- إذا كان تركيزك الأساسي هو أقصى درجات النعومة وقابلية التشغيل: استخدم تبريدًا بطيئًا جدًا في الفرن (تخمير) لإنتاج بنية بيرلايت خشنة.

- إذا كان تركيزك الأساسي هو أقصى درجات الصلابة ومقاومة التآكل: استخدم إخمادًا سريعًا جدًا لتحقيق 100٪ مارتنسيت، يليه تطبيع بدرجة حرارة منخفضة لتخفيف الإجهاد دون تقليل الصلابة بشكل كبير.

- إذا كان تركيزك الأساسي هو توازن بين القوة العالية والمتانة الجيدة: استخدم إخمادًا سريعًا لتكوين المارتنسيت، يليه تطبيع بدرجة حرارة متوسطة إلى عالية لتحقيق النقطة الدقيقة على طيف الصلابة-المتانة التي يتطلبها تطبيقك.

- إذا كان تركيزك الأساسي هو تحسين بنية الحبيبات وزيادة المتانة مقارنة بالفولاذ المدرفل: استخدم تبريدًا معتدلًا بالهواء (تطبيع) لإنتاج بنية بيرلايت دقيقة.

من خلال التحكم المتعمد في معدل التبريد، فإنك تقوم بهندسة البنية المجهرية للفولاذ لتقديم الأداء الدقيق المطلوب لمهمته.

جدول ملخص:

| معدل التبريد | العملية | البنية المجهرية | الخصائص الرئيسية |

|---|---|---|---|

| بطيء | التخمير/التطبيع | بيرلايت | ناعم، ليّن، قابل للتشغيل |

| سريع (إخماد) | الإخماد | مارتنسيت | صلب، قوي، هش |

| سريع + تطبيع | إخماد وتطبيع | مارتنسيت مُطَبَّع | توازن الصلابة والمتانة |

حقق خصائص مادية دقيقة باستخدام معدات المعالجة الحرارية المتقدمة من KINTEK.

سواء كنت تقوم بالتخمير للحصول على النعومة، أو الإخماد للحصول على أقصى صلابة، أو التطبيع للحصول على التوازن المثالي بين القوة والمتانة، فإن المعدات المناسبة أمر بالغ الأهمية. تتخصص KINTEK في أفران المختبرات والأفران وأنظمة الإخماد التي توفر معدلات التبريد الدقيقة التي تتطلبها عملياتك.

تساعدك حلولنا على:

- منع التشققات والتشوه: من خلال التحكم الدقيق في درجة الحرارة والتبريد.

- تكرار النتائج: ضمان الاتساق دفعة بعد دفعة.

- تحسين العمليات: من البحث والتطوير إلى الإنتاج، حقق خصائص المواد المرغوبة لديك.

هل أنت مستعد لهندسة البنية المجهرية للفولاذ الخاص بك للحصول على أداء فائق؟ اتصل بخبرائنا اليوم للعثور على حل المعالجة الحرارية المثالي لاحتياجات مختبرك.

دليل مرئي

المنتجات ذات الصلة

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن تفحيم الجرافيت عالي الموصلية الحرارية

- فرن أنبوب كوارتز لمعالجة الحرارة السريعة (RTP) بالمختبر

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

- فرن صغير لمعالجة الحرارة بالتفريغ وتلبيد أسلاك التنغستن

يسأل الناس أيضًا

- ما هو تفاعل التلبيد؟ تحويل المساحيق إلى مواد صلبة كثيفة دون صهر

- لماذا يجب معالجة الأجسام الخضراء المنتجة عن طريق نفث المادة الرابطة في فرن تلبيد فراغي؟

- ما هو التلبيد الفراغي؟ تحقيق نقاء وأداء لا مثيل لهما للمواد المتقدمة

- لماذا تعتبر بيئة التفريغ العالي ضرورية في معدات التلبيد لسبائك TiAl؟ ضمان الترابط المعدني عالي النقاء

- لماذا يكون التلبيد أسهل في وجود طور سائل؟ أطلق العنان لتكثيف أسرع ودرجة حرارة أقل