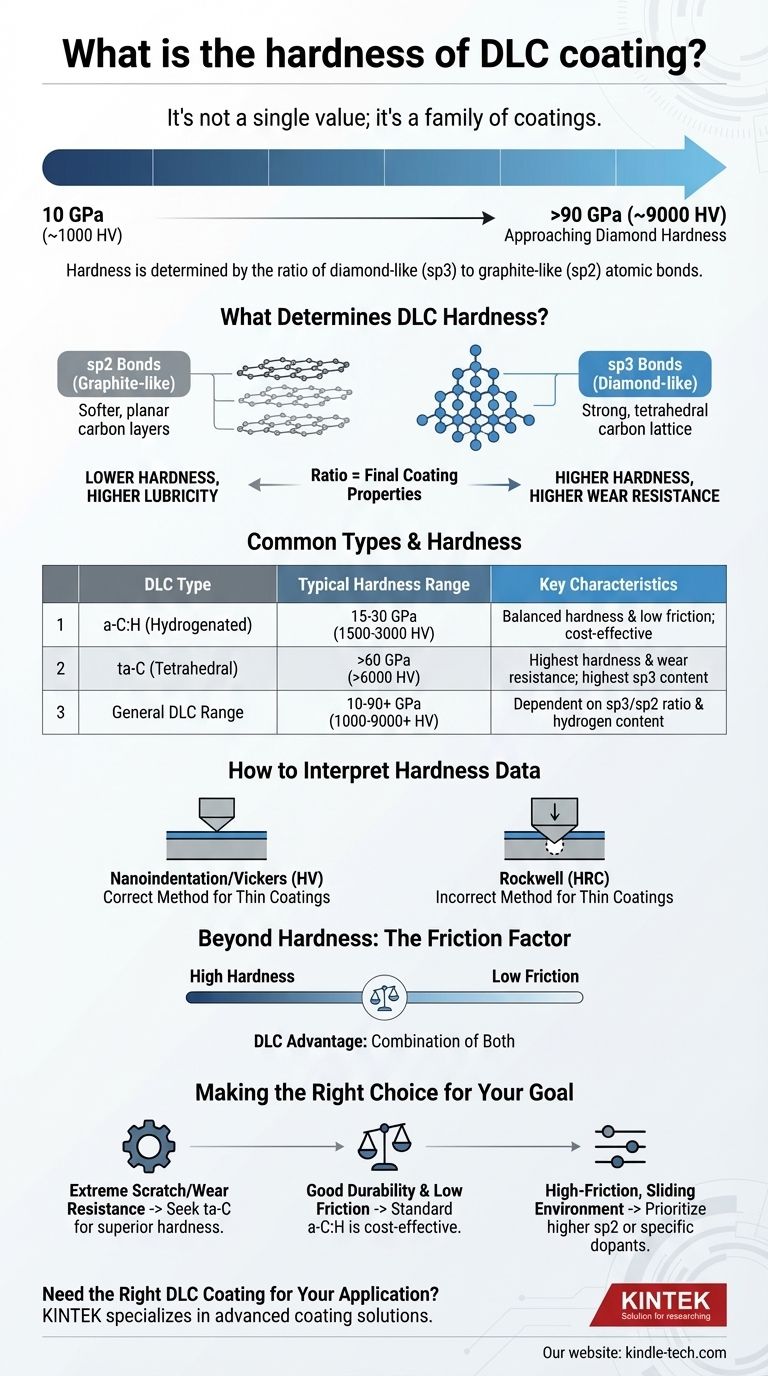

إن صلابة طلاء DLC ليست قيمة واحدة. بل تتفاوت بشكل كبير اعتمادًا على النوع المحدد من الكربون الشبيه بالألماس، حيث تتراوح من حوالي 10 جيجا باسكال (حوالي 1000 HV) إلى أكثر من 90 جيجا باسكال (حوالي 9000 HV)، مقتربة من صلابة الألماس الطبيعي.

الخلاصة الأكثر أهمية هي أن "DLC" هي عائلة من الطلاءات، وليست مادة واحدة. يتم تحديد صلابتها النهائية من خلال نسبة الروابط الذرية الشبيهة بالألماس (sp3) إلى الروابط الشبيهة بالجرافيت (sp2)، والتي يمكن تصميمها لتطبيقات مختلفة.

ما الذي يحدد صلابة DLC؟

يشمل مصطلح الكربون الشبيه بالألماس مجموعة واسعة من أغشية الكربون غير المتبلورة. ينبع التباين في الصلابة مباشرة من التركيب الذري والتركيب الكيميائي للطلاء، والذي يتم التحكم فيه بواسطة عملية التصنيع.

دور روابط الكربون sp3 مقابل sp2

في جوهره، يتكون DLC من مزيج من نوعين من الروابط الكربونية. روابط sp3 هي الروابط الرباعية القوية التي تمنح الألماس صلابته القصوى. روابط sp2 هي الروابط المستوية الموجودة في الجرافيت، وهي أكثر ليونة وتوفر خاصية التزييت.

تؤدي نسبة أعلى من روابط sp3 إلى طلاء أكثر صلابة ومقاومة للتآكل. تؤدي نسبة أعلى من روابط sp2 إلى طلاء ذي معامل احتكاك منخفض ولكنه أقل صلابة مطلقة.

الأنواع الشائعة وصلابتها

الشكل الأكثر شيوعًا هو الكربون غير المتبلور المهدرج (a-C:H). يوفر توازنًا رائعًا بين الصلابة والاحتكاك المنخفض، ويقع عادةً في نطاق 15-30 جيجا باسكال (1500-3000 HV).

الشكل الأكثر صلابة هو الكربون غير المتبلور الرباعي (ta-C). يحتوي هذا النوع على أعلى تركيز من روابط sp3 (تصل إلى 85٪) ولا يحتوي على هيدروجين. يمكن أن تتجاوز صلابته 60 جيجا باسكال (6000 HV)، مما يجعله مقاومًا بشكل استثنائي للتآكل الكاشط.

كيفية تفسير بيانات الصلابة

إن مجرد معرفة رقم الصلابة لا يكفي. يجب عليك فهم كيفية قياسه وما يعنيه في سياق الخصائص الأخرى للطلاء.

القياس: التنقيط النانوي مقابل روكويل

تم تصميم اختبارات الصلابة القياسية مثل روكويل (HRC) للمواد السائبة وستخترق ببساطة طلاءًا رقيقًا.

يتم قياس صلابة DLC بشكل صحيح باستخدام التنقيط النانوي (nanoindentation) أو اختبار صلابة فيكرز (HV). تستخدم هذه الاختبارات أداة إدخال صغيرة جدًا وأحمالًا خفيفة لقياس خصائص الطلاء نفسه، وليس الركيزة التي تحته.

ما وراء الصلابة: عامل الاحتكاك

الميزة الحقيقية للعديد من طلاءات DLC ليست الصلابة فحسب، بل مزيج من الصلابة العالية ومعامل الاحتكاك المنخفض للغاية.

في حين أن الطلاءات الصلبة الأخرى مثل TiN أو ZrN متينة للغاية، إلا أنها لا تمتلك خاصية التزييت الكامنة في DLC. هذا يجعل DLC مناسبًا بشكل فريد للمكونات المنزلقة والمحامل وأدوات القطع حيث يكون كل من التآكل والاحتكاك مصدر قلق حاسم.

فهم المفاضلات

يتضمن اختيار طلاء DLC موازنة الأداء والتكلفة وقيود التطبيق. لا يوجد نوع "أفضل" واحد لجميع المواقف.

التكلفة مقابل الأداء

بشكل عام، تكون الطلاءات الأكثر صلابة ذات محتوى sp3 أعلى أكثر تعقيدًا وتكلفة في الترسيب. غالبًا ما يكون طلاء a-C:H القياسي حلاً فعالاً من حيث التكلفة لتقليل التآكل والاحتكاك للأغراض العامة.

يتم تخصيص طلاءات ta-C عالية الأداء للتطبيقات التي تتطلب أقصى قدر من المتانة ويمكن تبرير التكلفة الأعلى.

الالتصاق وتوافق الركيزة

لا يكون الطلاء فعالاً إلا بقدر ارتباطه بالجزء. يعد التحضير السطحي المناسب للركيزة أمرًا بالغ الأهمية لضمان التصاق قوي ومنع الطلاء من التقشر أو التشقق تحت الحمل.

قيود درجة الحرارة

تبدأ معظم طلاءات DLC، وخاصة الأنواع المهدرجة، في التدهور في درجات حرارة أعلى من 350 درجة مئوية (662 درجة فهرنهايت). إذا كان تطبيقك يتضمن حرارة عالية، فيجب عليك اختيار نوع محدد من DLC عالي الحرارة أو التفكير في طلاء سيراميك مختلف تمامًا.

اتخاذ الخيار الصحيح لهدفك

يجب أن يحدد الطلب المحدد لتطبيقك اختيارك للطلاء.

- إذا كان تركيزك الأساسي هو مقاومة الخدش والتآكل الشديدة: ابحث عن طلاء كربون غير متبلور رباعي غير مهدرج (ta-C) لصلابته الفائقة.

- إذا كان تركيزك الأساسي هو توازن بين المتانة الجيدة والاحتكاك المنخفض: يوفر كربون غير متبلور مهدرج قياسي (a-C:H) حلاً ممتازًا وفعالاً من حيث التكلفة.

- إذا كنت تقوم بطلاء الأجزاء في بيئة انزلاقية ذات احتكاك عالٍ: إعطاء الأولوية لتركيبة DLC ذات محتوى sp2 أعلى أو إضافات محددة مصممة لتحقيق أقصى قدر من التزييت.

في نهاية المطاف، يتطلب اختيار الطلاء المناسب فهمًا بأن خصائصه هي توازن مصمم بعناية لغرض معين.

جدول ملخص:

| نوع DLC | نطاق الصلابة النموذجي | الخصائص الرئيسية |

|---|---|---|

| a-C:H (مهدرج) | 15-30 جيجا باسكال (1500-3000 HV) | توازن جيد بين الصلابة والاحتكاك المنخفض؛ فعال من حيث التكلفة |

| ta-C (رباعي) | >60 جيجا باسكال (>6000 HV) | أعلى صلابة ومقاومة للتآكل؛ أعلى محتوى من روابط sp3 |

| نطاق DLC العام | 10-90+ جيجا باسكال (1000-9000+ HV) | تعتمد الصلابة على نسبة روابط sp3/sp2 ومحتوى الهيدروجين |

هل تحتاج إلى طلاء DLC المناسب لتطبيقك؟

يعد اختيار طلاء DLC الصحيح أمرًا بالغ الأهمية لتحقيق الأداء الأمثل من حيث الصلابة ومقاومة التآكل وتقليل الاحتكاك. يتخصص الخبراء في KINTEK في المعدات والمواد الاستهلاكية للمختبرات، بما في ذلك حلول الطلاء المتقدمة للمكونات المخبرية والصناعية.

يمكننا مساعدتك في:

- تحديد نوع DLC المثالي (a-C:H، ta-C، إلخ) لمتطلبات التآكل والاحتكاك والبيئة المحددة لديك.

- ضمان التحضير السليم للركيزة لتحقيق أقصى قدر من التصاق الطلاء وطول عمره.

- التنقل في المفاضلات بين الأداء والتكلفة وقيود درجة الحرارة.

اتصل بنا اليوم عبر نموذج الاتصال الخاص بنا لمناقشة كيف يمكن لخبرتنا في الطلاءات أن تعزز متانة وكفاءة معدات ومكونات المختبر الخاصة بك.

دليل مرئي

المنتجات ذات الصلة

- طلاء الألماس المخصص بتقنية الترسيب الكيميائي للبخار (CVD) للتطبيقات المخبرية

- أدوات قطع الماس CVD الفارغة للتشغيل الدقيق

- ورقة كربون زجاجي RVC للتجارب الكهروكيميائية

- رقائق وصفائح التيتانيوم عالية النقاء للتطبيقات الصناعية

- ورق كربون محب للماء TGPH060 لتطبيقات مختبر البطاريات

يسأل الناس أيضًا

- ما هي المزايا العملية لاستخدام ترسيب البخار الكيميائي المعزز بالبلازما (PECVD) لإنتاج جدران نانوية من الجرافين من الزيوت العطرية الطبيعية؟

- ما هو الفرق بين ترسيب الطبقة الذرية (ALD) والترسيب الكيميائي للبخار المعزز بالبلازما (PECVD)؟ اختيار طريقة ترسيب الأغشية الرقيقة المناسبة

- ما هي المواد التي يتم ترسيبها في الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD)؟ اكتشف مواد الأغشية الرقيقة متعددة الاستخدامات لتطبيقك

- ما هي الخصائص المفيدة للأغشية الرقيقة المترسبة بواسطة PECVD؟ عزز موثوقية جهازك

- ما هو مبدأ PECVD؟ تسخير بلازما درجة الحرارة المنخفضة لترسيب طبقات رقيقة فائقة الجودة

- لماذا يعتبر البلازما مكونًا أساسيًا في عملية PECVD؟ إطلاق العنان لترسيب الأغشية الرقيقة في درجات حرارة منخفضة

- لماذا يتطلب نظام التفريغ الهوائي لترسيب البخار المعزز بالبلازما (PECVD) مضخة ريش دوارة ومضخة توربينية؟ ضمان الطلاءات عالية النقاء

- ما هو تطبيق الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD)؟ تمكين ترسيب الأغشية الرقيقة في درجات حرارة منخفضة