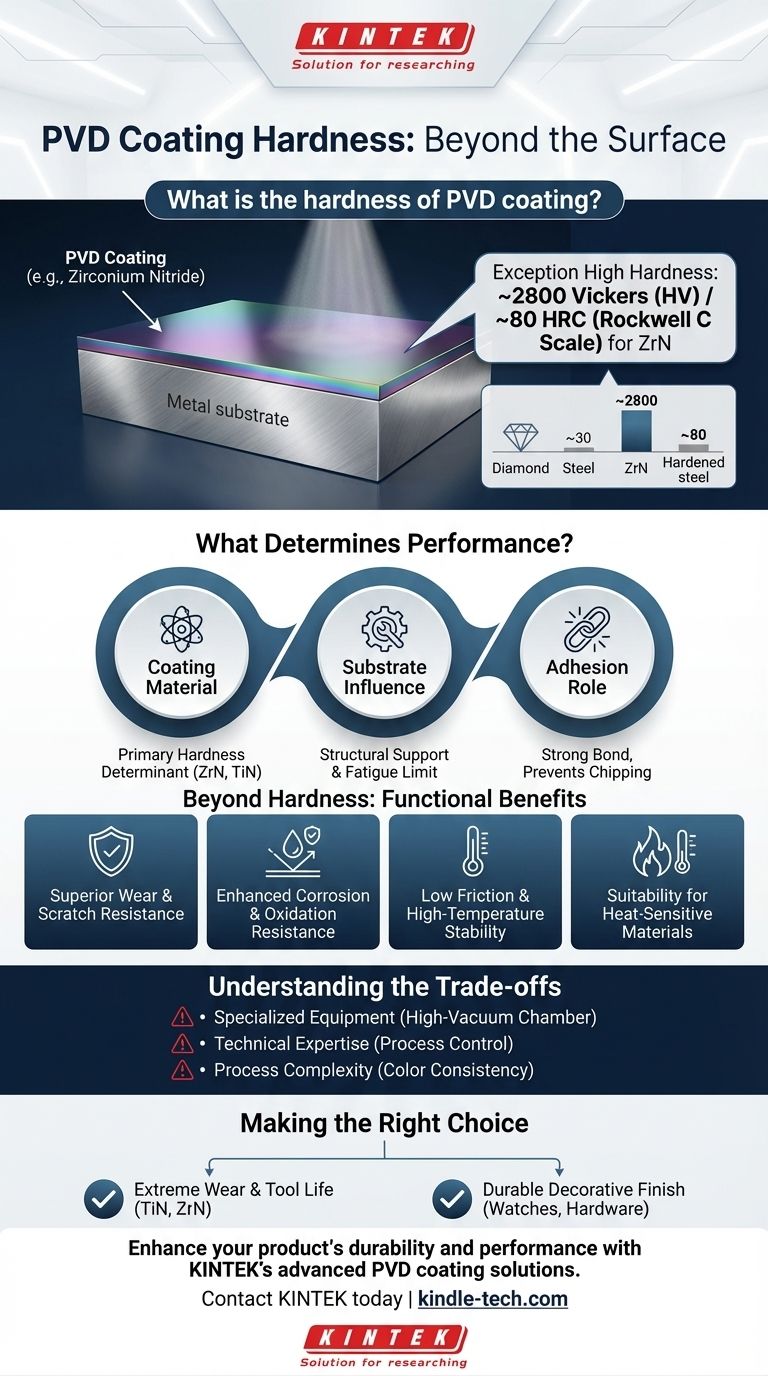

تعتمد صلابة طلاء PVD بالكامل على المادة التي يتم ترسيبها، ولكنها عالية بشكل استثنائي. على سبيل المثال، يتمتع طلاء PVD من نيتريد الزركونيوم (ZrN)، الذي غالبًا ما يستخدم لتشطيبات "النحاس مدى الحياة"، بصلابة تبلغ حوالي 2800 فيكرز (HV)، وهو ما يعادل حوالي 80 على مقياس روكويل C (HRC).

الترسيب الفيزيائي للبخار (PVD) ليس مادة واحدة ولكنه عملية متطورة تطبق طلاءً خزفيًا رقيقًا شديد الصلابة على ركيزة. بينما تعد صلابته ميزة رئيسية، تكمن قيمته الحقيقية في كيفية دمج هذه الصلابة مع خصائص أخرى مثل مقاومة التآكل والالتصاق والاحتكاك المنخفض لتعزيز أداء المادة الأساسية بشكل كبير.

ما الذي يحدد أداء طلاء PVD؟

الخصائص النهائية للجزء المطلي بـ PVD هي نتيجة للتفاعل بين مادة الطلاء والركيزة التي يتم تطبيقها عليها ومعلمات العملية.

مادة الطلاء نفسها

المركب الخزفي المحدد المستخدم للطلاء هو المحدد الأساسي لصلابته وخصائصه الأخرى. مواد مثل نيتريد الزركونيوم (ZrN) ونيتريد التيتانيوم (TiN) هي خيارات شائعة، يقدم كل منها ملفًا فريدًا من الصلابة واللون ومقاومة درجة الحرارة.

تأثير الركيزة

تكون طلاءات PVD رقيقة بشكل لا يصدق، وتتراوح عادة من 0.5 إلى 5 ميكرومتر. هذا يعني أنها تعتمد على المادة الأساسية (الركيزة) للحصول على الدعم الهيكلي.

يمكن أن يتشقق الطلاء الصلب على ركيزة ناعمة تحت تأثير الصدمات. لذلك، فإن خصائص المنتج النهائي، بما في ذلك حد إجهاده وقدرته على التحمل، هي مزيج من كل من الطلاء والمادة الأساسية.

دور الالتصاق

ميزة رئيسية لعملية PVD هي الرابطة القوية بشكل استثنائي التي تخلقها بين الطلاء والركيزة. تخلق التقنيات المتقدمة التصاقًا قويًا للطلاء، مما يضمن عدم تشقق الطبقة الصلبة أو تقشرها أثناء الاستخدام، وهو أمر بالغ الأهمية للأداء.

ما وراء الصلابة: الفوائد الوظيفية لـ PVD

بينما الصلابة هي المقياس الأكثر شيوعًا، تمتد الفوائد العملية لـ PVD إلى عدة مجالات أخرى من الأداء.

مقاومة فائقة للتآكل والخدش

تترجم الصلابة العالية مباشرة إلى مقاومة رائعة للتآكل والخدش والتآكل العام. لهذا السبب، يعد PVD خيارًا مفضلاً لأدوات القطع والمكونات الصناعية والتشطيبات الزخرفية الراقية التي يجب أن تتحمل التلامس اليومي.

مقاومة محسنة للتآكل والأكسدة

تخلق عملية PVD طبقة خزفية كثيفة وغير مسامية تعمل كحاجز قوي ضد العوامل البيئية. هذا الطلاء شديد المقاومة للتآكل والتشويه والأكسدة، مما يحمي مادة الركيزة.

احتكاك منخفض واستقرار في درجات الحرارة العالية

تقلل طلاءات PVD بشكل كبير من معامل الاحتكاك على سطح المكون. هذه الجودة، جنبًا إلى جنب مع قدرتها على تحمل درجات الحرارة العالية، تجعلها مثالية لتطبيقات الأداء العالي مثل أدوات القطع، حيث يعد تقليل الحرارة والاحتكاك أمرًا بالغ الأهمية.

الملاءمة للمواد الحساسة للحرارة

تحدث عملية PVD في درجات حرارة منخفضة نسبيًا (حوالي 500 درجة مئوية). وهذا يجعل من الممكن طلاء المواد التي قد تتلف أو تتشوه بسبب عمليات الطلاء ذات درجات الحرارة العالية، مما يوسع نطاق تطبيقاتها.

فهم المقايضات

على الرغم من مزاياها الكبيرة، فإن عملية PVD لا تخلو من التحديات وليست الحل الصحيح لكل مشكلة.

متطلبات المعدات المتخصصة

يتطلب تطبيق طلاء PVD غرفة تفريغ عالية ومعدات متطورة لتبخير وترسيب مادة الطلاء. تمثل هذه الآلات استثمارًا رأسماليًا كبيرًا.

الحاجة إلى الخبرة الفنية

يتطلب تحقيق تشطيب PVD متسق وعالي الجودة مستوى عالٍ من التحكم في العملية والخبرة. يجب إدارة عوامل مثل نظافة الغرفة ودرجة الحرارة والضغط وجهد التحيز بدقة لضمان الالتصاق المناسب واللون الموحد.

تعقيد العملية للتشطيبات الزخرفية

بينما يمكن لـ PVD إنتاج مجموعة واسعة من الألوان، فإن تحقيق لون محدد وموحد يمكن أن يكون معقدًا. يمكن أن يؤدي التحكم غير السليم في العملية إلى اختلافات وهدر للمواد، خاصة عند إنشاء تشطيبات فريدة مثل الأسود النفاث أو الأزرق.

اتخاذ الخيار الصحيح لتطبيقك

يجب أن يعتمد اختيار طلاء PVD على هدف الأداء الأساسي الخاص بك.

- إذا كان تركيزك الأساسي هو مقاومة التآكل الشديد وعمر الأداة: يعد طلاء PVD مثل TiN أو ZrN خيارًا قياسيًا في الصناعة لزيادة الصلابة وتقليل الاحتكاك وإطالة عمر أدوات القطع والأجزاء الصناعية.

- إذا كان تركيزك الأساسي هو تشطيب زخرفي متين: يوفر PVD تشطيبًا أكثر مرونة ومتانة بكثير من الطلاء التقليدي لعناصر مثل الساعات والأجهزة المعمارية والمجوهرات.

- إذا كان تركيزك الأساسي هو حماية مكون حساس للحرارة: تجعل درجة حرارة المعالجة المنخفضة لـ PVD خيارًا ممتازًا مقارنة بالبدائل ذات درجات الحرارة العالية مثل الترسيب الكيميائي للبخار (CVD).

في النهاية، يعد PVD خيارًا هندسيًا استراتيجيًا يستخدم لإضفاء خصائص سطحية فائقة على المكون، مما يحسن بشكل كبير من متانته وأدائه.

جدول الملخص:

| مادة الطلاء | الصلابة (فيكرز HV) | ما يعادل روكويل C (HRC) | التطبيقات الشائعة |

|---|---|---|---|

| نيتريد الزركونيوم (ZrN) | ~2800 HV | ~80 HRC | تشطيبات زخرفية، أدوات قطع |

| نيتريد التيتانيوم (TiN) | ~2300-2400 HV | ~80-81 HRC | أدوات صناعية، أجزاء مقاومة للتآكل |

عزز متانة وأداء منتجك باستخدام حلول طلاء PVD المتقدمة من KINTEK.

بصفتها متخصصة في معدات ومستلزمات المختبرات، توفر KINTEK طلاءات PVD عالية الأداء التي توفر صلابة استثنائية ومقاومة للتآكل وحماية من التآكل – مثالية لإطالة عمر أدوات القطع والمكونات الصناعية والتشطيبات الزخرفية.

دع خبرتنا تساعدك في اختيار مادة الطلاء ومعلمات العملية المناسبة لتلبية احتياجات تطبيقك المحددة.

اتصل بـ KINTEK اليوم لمناقشة كيف يمكن لطلاءات PVD الخاصة بنا أن تضيف قيمة لمنتجاتك!

دليل مرئي

المنتجات ذات الصلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- فرن أنبوبي ترسيب بخار كيميائي ذو حجرة مقسمة مع نظام محطة تفريغ معدات آلة ترسيب بخار كيميائي

- معدات التعقيم بالـ VHP بيروكسيد الهيدروجين معقم مساحات H2O2

- قارب تبخير خاص من الموليبدينوم والتنجستن والتنتالوم

يسأل الناس أيضًا

- ما هي فوائد الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD)؟ تحقيق ترسيب فائق للأغشية الرقيقة في درجات حرارة منخفضة

- ما هو مثال على الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD)؟ الترسيب الكيميائي للبخار المعزز بالترددات الراديوية (RF-PECVD) لترسيب الأغشية الرقيقة عالية الجودة

- ما هي تطبيقات PECVD؟ أساسي لأشباه الموصلات، والأنظمة الكهروميكانيكية الدقيقة (MEMS)، والخلايا الشمسية

- ما هي مزايا ترسيب البخار الكيميائي المعزز بالبلازما (PECVD)؟ تمكين ترسيب الأغشية الرقيقة عالية الجودة في درجات حرارة منخفضة

- ما الفرق بين PECVD و CVD؟ دليل لاختيار عملية ترسيب الأغشية الرقيقة المناسبة