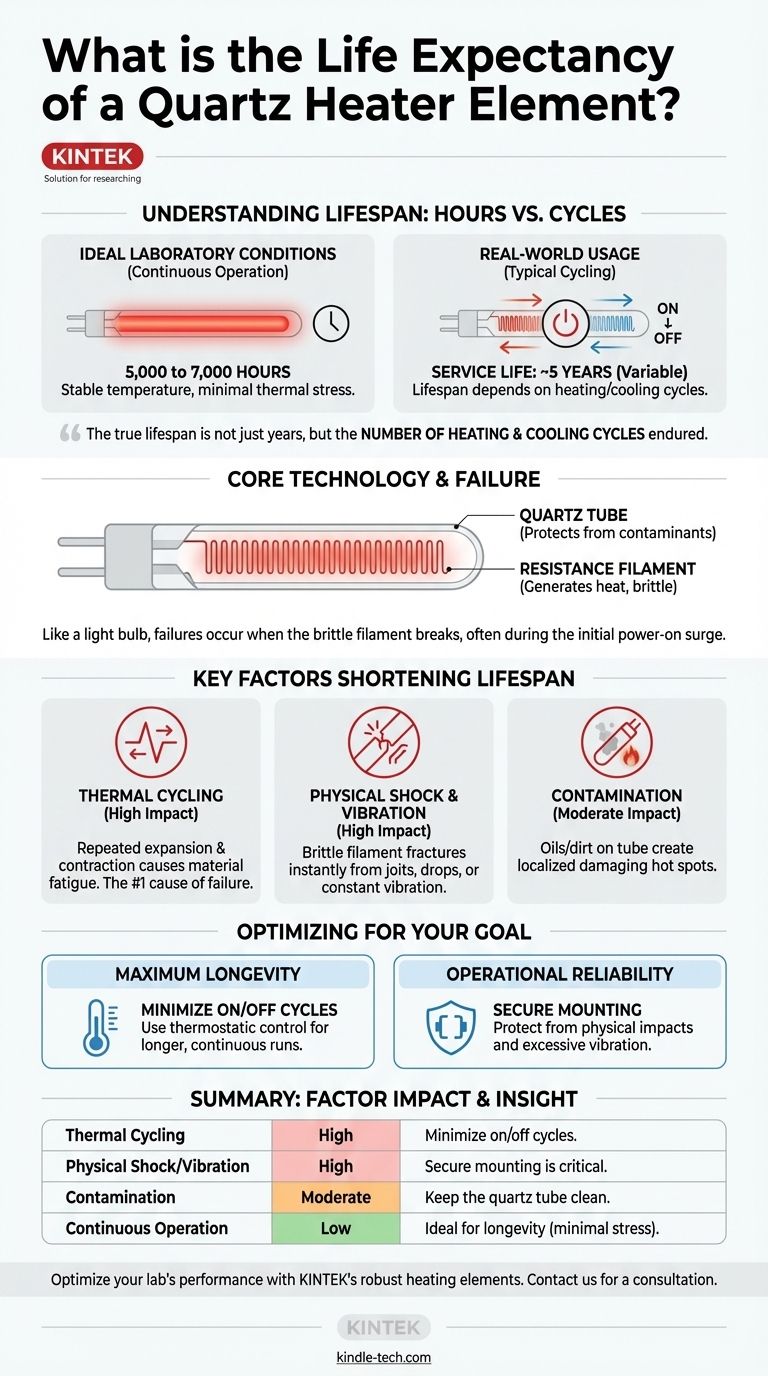

في ظل ظروف المختبر المثالية، يبلغ متوسط العمر التشغيلي لعنصر سخان الكوارتز من 5000 إلى 7000 ساعة. بالنسبة لأنماط الاستخدام النموذجية، يترجم هذا غالبًا إلى عمر خدمة لا يقل عن خمس سنوات، ولكن هذا الرقم يعتمد بشكل كبير على كيفية استخدام السخان.

لا يتم قياس العمر الافتراضي الحقيقي لعنصر سخان الكوارتز بالسنوات، بل بعدد دورات التسخين والتبريد التي يتحملها. يعد فهم تأثير بيئة التشغيل الخاصة به هو المفتاح لزيادة عمره الافتراضي إلى أقصى حد.

تفكيك معيار "5000 ساعة"

الرقم الذي يتم الاستشهاد به غالبًا وهو 5000-7000 ساعة يمثل عمر العنصر في التشغيل المستمر دون توقف. هذا تمييز مهم لفهم متانته في العالم الحقيقي.

السيناريو المثالي: التشغيل المستمر

يُفترض أن تصنيف 5000 ساعة يعني أن العنصر قيد التشغيل ولم يتم إيقافه. في هذه الحالة، يصل الفتيل الداخلي إلى درجة حرارة ثابتة ويواجه إجهادًا حراريًا ضئيلًا، وهو تمدد وانكماش المواد بسبب تغيرات درجة الحرارة.

هذا هو السيناريو الأقل تطلبًا للعنصر، مما يسمح له بالعمل لأطول مدة ممكنة.

ترجمة الساعات إلى استخدام في العالم الحقيقي

في الواقع، يتم تشغيل السخانات وإيقاف تشغيلها بشكل متكرر. تشكل هذه الدورات العامل الأساسي الذي يقلل من عمر العنصر.

على سبيل المثال، يمكن أن تعني 5000 ساعة أكثر من عامين من الاستخدام إذا كان السخان يعمل لمدة 6 ساعات كل يوم. ومع ذلك، إذا تم تشغيل هذا السخان وإيقافه عدة مرات في اليوم، فقد ينخفض عمره الافتراضي بشكل كبير حتى لو كان إجمالي وقت "التشغيل" أقل.

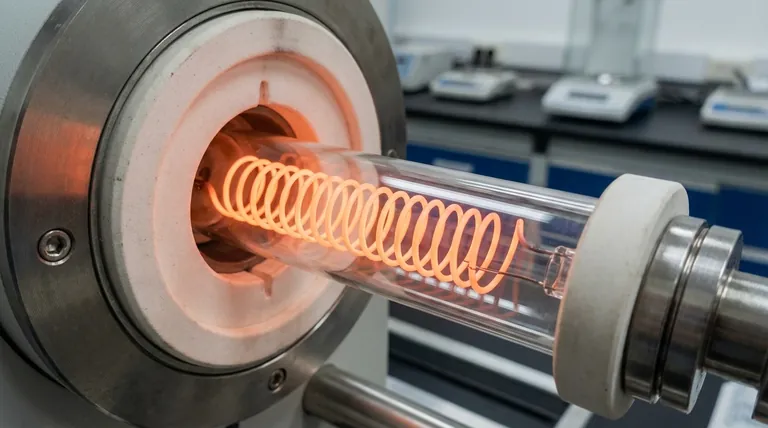

التقنية الأساسية: فتيل قوي

في جوهره، يحتوي عنصر الكوارتز على سلك مقاومة، مشابه من حيث المبدأ للمصباح الكهربائي المتوهج. يعمل أنبوب الكوارتز على حماية هذا الفتيل الحساس من الهواء والملوثات واللمس المادي، مما يسمح له بالعمل في درجات حرارة عالية جدًا بكفاءة.

مثل المصباح الكهربائي، تحدث الغالبية العظمى من الأعطال عندما ينكسر الفتيل في النهاية، وغالبًا ما يحدث ذلك أثناء تيار التشغيل الأولي.

العوامل الرئيسية التي تقلل من العمر الافتراضي للعنصر

نادرًا ما يتم تحديد طول عمر العنصر من خلال تصنيف الساعات القصوى. يتم تحديده دائمًا تقريبًا من خلال العوامل الخارجية التي تسبب فشلًا سابقًا لأوانه.

السبب الرئيسي: الدورات الحرارية

في كل مرة يتم فيها تشغيل العنصر، يسخن الفتيل ويتمدد بسرعة. عند إيقاف تشغيله، يبرد وينكمش. هذا التمدد والانكماش المتكرر هو السبب الأكبر للتآكل، مما يؤدي في النهاية إلى إجهاد المادة والكسر.

الصدمات والاهتزازات المادية

الفتيل الداخلي هش وعرضة للكسر. يمكن أن تسبب صدمة حادة، أو سقوط، أو حتى اهتزاز كبير ومستمر في كسر الفتيل على الفور، بغض النظر عن عمره أو ساعات استخدامه.

التلوث على أنبوب الكوارتز

على الرغم من أن أنبوب الكوارتز مرن للغاية، إلا أن السماح للملوثات مثل الزيوت من بصمات الأصابع بالاحتراق على سطحه يمكن أن يخلق نقاطًا ساخنة. يمكن أن تؤدي هذه المناطق الموضعية من الحرارة الشديدة إلى إجهاد الأنبوب، وفي حالات نادرة، تساهم في تقصير العمر الافتراضي للفتيل الداخلي.

اتخاذ الخيار الصحيح لهدفك

يتيح لك فهم كيفية عمل عنصر الكوارتز إدارة عمره الافتراضي وموثوقيته بشكل فعال بناءً على تطبيقك المحدد.

- إذا كان تركيزك الأساسي هو أقصى قدر من طول العمر: قلل من عدد دورات التشغيل/الإيقاف. غالبًا ما يكون من الأفضل ترك السخان يعمل لفترة أطول ومستمرة تحت التحكم الثرموستاتي بدلاً من تشغيله وإيقافه يدويًا لإدارة درجة الحرارة.

- إذا كان تركيزك الأساسي هو الموثوقية التشغيلية: تأكد من تثبيت السخان بإحكام في منطقة ذات حركة مرور منخفضة حيث يكون محميًا من الصدمات المادية والتأثيرات والاهتزازات المفرطة.

من خلال تحويل تركيزك من مجرد تصنيف بالساعات إلى الإجهادات التشغيلية التي يتحملها، فإنك تكتسب سيطرة مباشرة على عمر الخدمة الفعال للعنصر.

جدول ملخص:

| العامل | التأثير على العمر الافتراضي | الرؤية الأساسية |

|---|---|---|

| الدورات الحرارية | عالية | السبب الرئيسي للفشل. تقليل دورات التشغيل/الإيقاف. |

| الصدمات/الاهتزازات المادية | عالية | يمكن أن يسبب كسرًا فوريًا للفتيل. التثبيت الآمن أمر بالغ الأهمية. |

| التلوث | متوسطة | يمكن للزيوت أو الأوساخ على أنبوب الكوارتز أن تخلق نقاطًا ساخنة ضارة. |

| التشغيل المستمر | منخفضة | مثالي لطول العمر؛ يسبب الحد الأدنى من الإجهاد الحراري. |

تأكد من أن عمليات التسخين في مختبرك موثوقة وفعالة. يعد طول عمر عناصر سخان الكوارتز أمرًا بالغ الأهمية لسير عملك. تتخصص KINTEK في المعدات والمواد الاستهلاكية المخبرية عالية الجودة، بما في ذلك عناصر التسخين القوية المصممة لبيئات المختبرات الصعبة. يمكن لخبرائنا مساعدتك في اختيار السخان المناسب لتطبيقك وتقديم إرشادات حول أفضل الممارسات لزيادة عمر خدمته إلى أقصى حد.

دعنا نحسن أداء مختبرك معًا. اتصل بفريقنا اليوم للحصول على استشارة!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوب كوارتز لمعالجة الحرارة السريعة (RTP) بالمختبر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي معملي متعدد المناطق

- عناصر التسخين المصنوعة من ثنائي سيليسيد الموليبدينوم (MoSi2) لعناصر التسخين في الأفران الكهربائية

يسأل الناس أيضًا

- كيف يضمن فرن الأنبوب الصناعي ظروف التشغيل المطلوبة لأجهزة التجارب ذات الموائع فوق الحرجة؟

- ما هي القيمة التقنية لاستخدام غرفة تفاعل أنبوبية من الكوارتز لاختبار التآكل الثابت؟ تحقيق الدقة.

- لماذا تُفضل الأنابيب الكوارتز لاحتراق مسحوق الكروم؟ مقاومة فائقة للحرارة ووضوح بصري

- لماذا تُستخدم أنابيب الكوارتز والختم بالتفريغ للمواد الصلبة الكبريتيدية؟ ضمان النقاء والنسب المتكافئة

- ما هي الوظيفة الأساسية لأنابيب الكوارتز في تخليق إلكتروليتات الهاليد؟ ضمان النقاء والنسبية الدقيقة