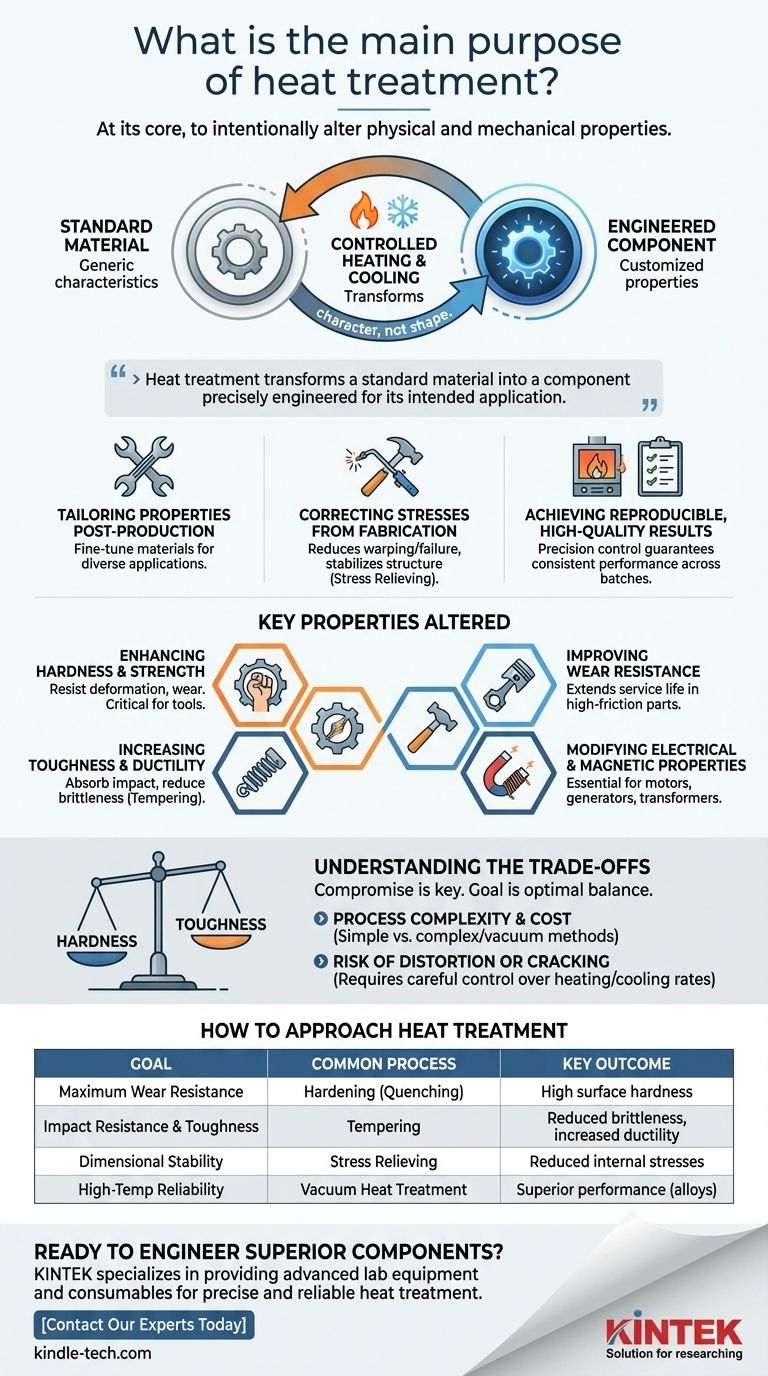

في جوهرها، الغرض الرئيسي من المعالجة الحرارية هو تغيير الخصائص الفيزيائية والميكانيكية للمادة بشكل متعمد. إنها عملية خاضعة للتحكم الشديد لتسخين وتبريد المعادن لتغيير تركيبها المجهري الداخلي، مما يسمح للمهندسين بتخصيص خصائص مثل الصلابة والقوة والليونة لتلبية متطلبات الأداء المحددة.

المعالجة الحرارية لا تتعلق بتغيير شكل المعدن، بل بتغيير طبيعته بشكل أساسي. إنها تحول مادة قياسية إلى مكون مصمم بدقة لتطبيقه المقصود، سواء كان ذلك يتطلب صلابة قصوى، مرونة، أو مقاومة للإجهاد.

لماذا تعتبر المعالجة الحرارية خطوة تصنيعية حاسمة

تعتبر المعالجة الحرارية عملية أساسية في علم المعادن لأنها تسمح بمستوى من تخصيص المواد لا يمكن تحقيقه بطريقة أخرى. إنها تمكن من إنشاء أجزاء يمكنها تحمل بيئات التشغيل الصعبة.

تخصيص خصائص المواد بعد الإنتاج

يمكن جعل نوع واحد من الفولاذ مناسبًا لتطبيقات مختلفة تمامًا من خلال المعالجة الحرارية. تسمح هذه العملية بأخذ جزء معدني تم تشكيله بالفعل وضبط خصائصه بدقة لتحقيق التوازن المطلوب بين القوة والمتانة والمقاومة.

تصحيح الإجهادات الناتجة عن التصنيع

تؤدي عمليات التصنيع مثل اللحام أو التشغيل الآلي أو التشكيل الساخن إلى إجهادات داخلية كبيرة في المادة. يمكن أن تؤدي هذه الإجهادات إلى التواء أو فشل مبكر. المعالجة الحرارية، وتحديداً تخفيف الإجهاد، تجعل البنية الداخلية أكثر استقرارًا، مما يقلل من هذه المخاطر.

تحقيق نتائج قابلة للتكرار وعالية الجودة

تتم المعالجة الحرارية الحديثة في أفران يتم التحكم فيها بدقة وتنظم درجة الحرارة ومعدلات التبريد. تضمن هذه الدقة أن كل مكون في دفعة يحقق نفس الخصائص تمامًا، مما يضمن أداءً قابلاً للتكرار وموثوقًا للأجزاء الحيوية في قطاعات مثل الطيران والسيارات.

الخصائص الرئيسية التي تتغير بالمعالجة الحرارية

الهدف من أي عملية معالجة حرارية هو تعديل خاصية أو أكثر من خصائص المواد الرئيسية. تندرج الأهداف الأكثر شيوعًا ضمن بضع فئات رئيسية.

تعزيز الصلابة والقوة

أحد الاستخدامات الأكثر شيوعًا للمعالجة الحرارية هو جعل المادة أكثر صلابة وقوة. هذا يزيد من قدرة المكون على مقاومة التشوه والخدش والتآكل، وهو أمر بالغ الأهمية للأدوات والمحامل والتروس.

زيادة المتانة والليونة

بينما الصلابة مهمة، إلا أنها قد تؤدي أحيانًا إلى الهشاشة. تُستخدم عمليات مثل التخمير بعد معالجة التصلب لزيادة متانة المادة - قدرتها على امتصاص الصدمات دون تكسر - وليونتها.

تحسين مقاومة التآكل

بالنسبة للمكونات التي تتعرض للاحتكاك المستمر، يمكن استخدام المعالجة الحرارية لإنشاء سطح صلب للغاية ومقاوم للتآكل. هذا يطيل بشكل كبير من عمر خدمة الأجزاء المستخدمة في المحركات والآلات الأخرى.

تعديل الخصائص الكهربائية والمغناطيسية

بالإضافة إلى الخصائص الميكانيكية، يمكن أيضًا استخدام المعالجة الحرارية لتعزيز التوصيل الكهربائي للمادة أو خصائصها المغناطيسية. هذا ضروري للمكونات المستخدمة في المحركات الكهربائية والمولدات والمحولات.

فهم المفاضلات

المعالجة الحرارية أداة قوية، لكنها تتضمن موازنة الخصائص المتنافسة. فهم هذه المفاضلات ضروري لاتخاذ قرارات هندسية فعالة.

مفاضلة الصلابة مقابل المتانة

المفاضلة الأساسية في علم المعادن هي بين الصلابة والمتانة. كلما زادت صلابة المعدن، فإنك تقلل دائمًا تقريبًا من متانته، مما يجعله أكثر هشاشة. غالبًا ما لا يكون الهدف هو زيادة خاصية واحدة إلى أقصى حد، بل إيجاد التوازن الأمثل للتطبيق.

تعقيد العملية والتكلفة

المعالجات الحرارية البسيطة روتينية وفعالة من حيث التكلفة. ومع ذلك، فإن تحقيق أداء فائق للتطبيقات الصعبة - مثل مكونات المحركات في الطيران - يتطلب عمليات معقدة مثل المعالجة الحرارية بالفراغ. هذا يضيف تكلفة وتعقيدًا كبيرين للتصنيع.

خطر التشوه أو التصدع

إن عملية تسخين وتبريد المادة نفسها يمكن أن تتسبب في التواءها أو حتى تشققها إذا لم تتم بشكل صحيح. تتطلب العملية تحكمًا دقيقًا في معدلات التسخين وأوقات الانتظار وطرق التبريد لتجنب إتلاف المكون الذي تهدف إلى تحسينه.

كيفية التعامل مع المعالجة الحرارية لهدفك

تعتمد استراتيجية المعالجة الحرارية الصحيحة كليًا على متطلبات الأداء النهائية للمكون.

- إذا كان تركيزك الأساسي هو أقصى قدر من المتانة ومقاومة التآكل: ستكون عملية التصلب، مثل التبريد السريع، نقطة البداية لتحقيق صلابة سطحية عالية.

- إذا كان تركيزك الأساسي هو منع الكسر تحت الصدمات: عملية مثل التخمير ضرورية لتعزيز المتانة، حتى لو قللت قليلاً من الصلابة القصوى.

- إذا كان تركيزك الأساسي هو الاستقرار الأبعاد بعد اللحام أو التشغيل الآلي: تخفيف الإجهاد ضروري لإزالة الإجهادات الداخلية التي قد تسبب التواء بمرور الوقت.

- إذا كان تركيزك الأساسي هو الموثوقية في البيئات القاسية: الطرق المتخصصة مثل المعالجة الحرارية بالفراغ للسبائك عالية الأداء ضرورية لتحمل الحرارة والإجهاد العاليين.

في النهاية، تحول المعالجة الحرارية مادة عامة إلى مكون عالي الأداء مصمم لغرضه المحدد.

جدول الملخص:

| الهدف | عملية المعالجة الحرارية الشائعة | النتيجة الرئيسية |

|---|---|---|

| أقصى مقاومة للتآكل | التصلب (التبريد السريع) | صلابة سطحية عالية |

| مقاومة الصدمات والمتانة | التخمير | تقليل الهشاشة، زيادة الليونة |

| الاستقرار الأبعاد | تخفيف الإجهاد | تقليل الإجهادات الداخلية الناتجة عن التصنيع |

| الموثوقية في درجات الحرارة العالية/البيئات القاسية | المعالجة الحرارية بالفراغ | أداء فائق لسبائك الطيران/السيارات |

هل أنت مستعد لتصميم مكونات فائقة؟

المعالجة الحرارية هي المفتاح لإطلاق العنان للإمكانات الكاملة لموادك، وتحويل الأجزاء القياسية إلى مكونات عالية الأداء مصممة لتطبيقك المحدد. سواء كنت بحاجة إلى تعزيز مقاومة التآكل، أو تحسين المتانة، أو ضمان الاستقرار الأبعاد، فإن العملية الصحيحة أمر بالغ الأهمية.

تتخصص KINTEK في توفير معدات المختبرات والمواد الاستهلاكية المتقدمة اللازمة للمعالجة الحرارية الدقيقة والموثوقة. تساعد حلولنا في تحقيق نتائج قابلة للتكرار وعالية الجودة للقطاعات المتطلبة مثل الطيران والسيارات.

دعنا نناقش كيف يمكننا دعم أهدافك في علم المواد. تواصل مع خبرائنا اليوم للعثور على حل المعالجة الحرارية المثالي لاحتياجات مختبرك.

دليل مرئي

المنتجات ذات الصلة

- فرن بوتقة 1700 درجة مئوية للمختبر

- فرن فرن عالي الحرارة للمختبر لإزالة الشوائب والتلبيد المسبق

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن أنبوب كوارتز لمعالجة الحرارة السريعة (RTP) بالمختبر

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

يسأل الناس أيضًا

- ما مدى أمان فرن الصهر؟ ضمان التشغيل الآمن بتصميم وبروتوكولات حديثة

- ما هو استخدام فرن الك بوتقة في علم الفلزات؟ تحقيق معالجة حرارية دقيقة وخالية من الملوثات

- ما هي مميزات فرن التخميد؟ افتح معالجة نظيفة ودقيقة لدرجات الحرارة العالية

- ما هي مزايا فرن الكوة؟ تحقيق النقاء والدقة في المعالجة ذات درجات الحرارة العالية

- ما أهمية غرفة الاحتراق (الموفل)؟ تحقيق النقاء والدقة في عمليات درجات الحرارة العالية