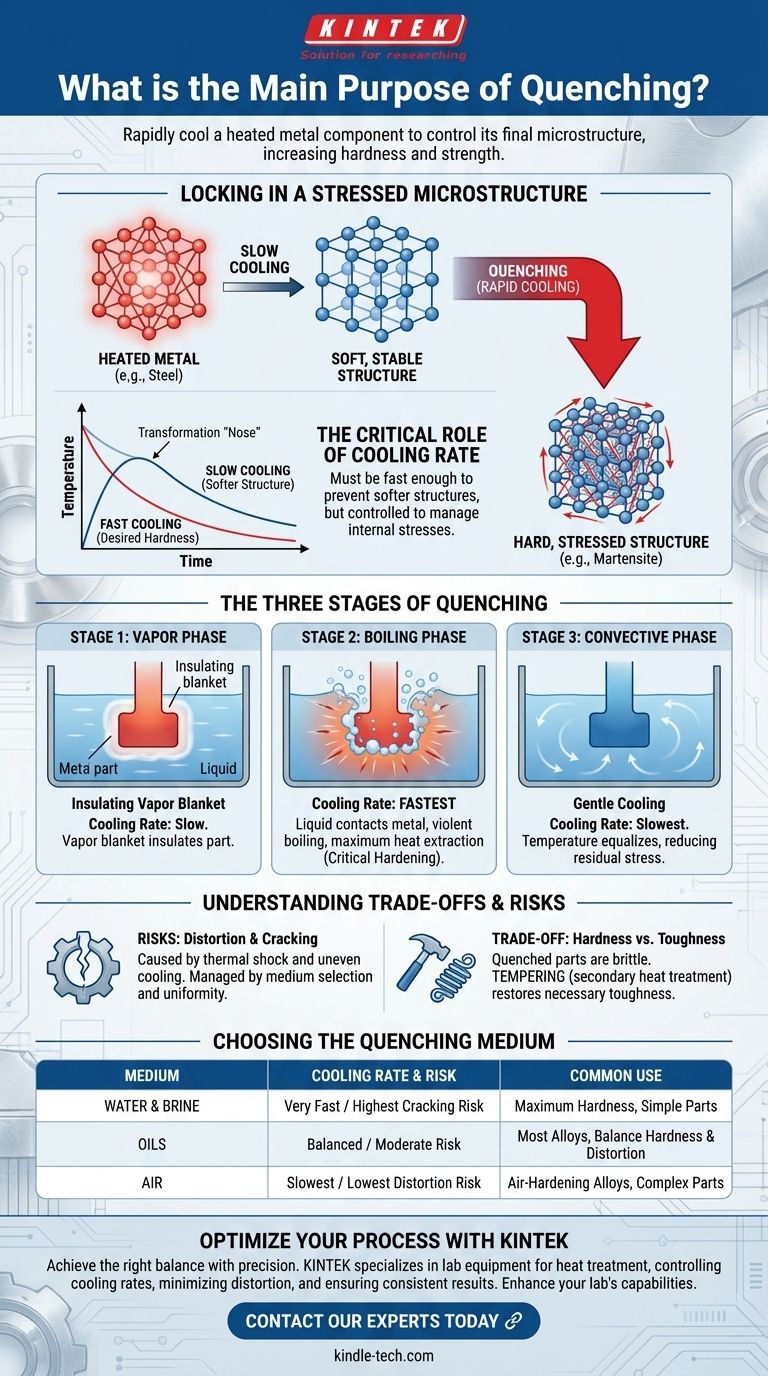

الغرض الأساسي من التخميد هو التبريد السريع لمكون معدني مسخن للتحكم في بنيته المجهرية النهائية. هذه العملية المتعمدة والمضبوطة ليست مجرد جعل شيء ما باردًا؛ بل هي أداة تعدين تستخدم لحبس خصائص مادية محددة، وأبرزها زيادة الصلابة والقوة.

التخميد هو في الأساس عملية استخلاص حرارة مُتحكم بها. هدفه هو حبس ذرات المادة في حالة غير متوازنة ذات قوة عالية، مع إدارة الإجهادات الحرارية بعناية لمنع المكون من التشقق أو التشوه.

كيف يحقق التخميد الصلابة

حبس بنية مجهرية مُجهدة

عند تسخين معدن مثل الفولاذ إلى درجة حرارة عالية، يتغير تركيبه الذري (الشبكة البلورية) إلى شكل يمكنه إذابة الكربون وعناصر السبائك الأخرى.

إذا سُمح للمعدن بأن يبرد ببطء، فإن الذرات ستعيد ترتيب نفسها إلى بنية ناعمة ومستقرة وخالية من الإجهاد. يمنع التخميد هذا عن طريق تبريد المادة بسرعة كبيرة بحيث لا تملك الذرات الوقت للعودة إلى حالتها اللينة. بدلاً من ذلك، يتم حبسها في بنية مشوهة ومُجهدة للغاية (مثل المارتنسيت في الفولاذ)، وهذا ما يجعل المادة صلبة وقوية.

الدور الحاسم لمعدل التبريد

سرعة التبريد هي المتغير الأهم الوحيد في عملية التخميد. يجب أن يكون معدل انتقال الحرارة سريعًا بما يكفي لتجنب "أنف" منحنى التحول، مما يمنع تكوين هياكل أكثر ليونة.

ومع ذلك، يجب أيضًا التحكم في معدل التبريد. إذا كان عدوانيًا للغاية، فإن الفرق الشديد في درجة الحرارة بين سطح المكون ومركزه يمكن أن يخلق إجهادات داخلية هائلة، مما يؤدي إلى الفشل.

المراحل الثلاث لعملية التخميد

التبريد الذي يحدث أثناء التخميد ليس خطيًا. يحدث في ثلاث مراحل فيزيائية متميزة، لكل منها معدل مختلف لانتقال الحرارة.

المرحلة 1: مرحلة البخار

مباشرة بعد غمر المكون الساخن في سائل التخميد (مثل الزيت)، يتبخر السائل الذي يلامس السطح. هذا يخلق بطانية عازلة من البخار تحيط بالجزء.

خلال هذه المرحلة، يكون التبريد بطيئًا نسبيًا لأن البخار يعمل كموصل ضعيف للحرارة.

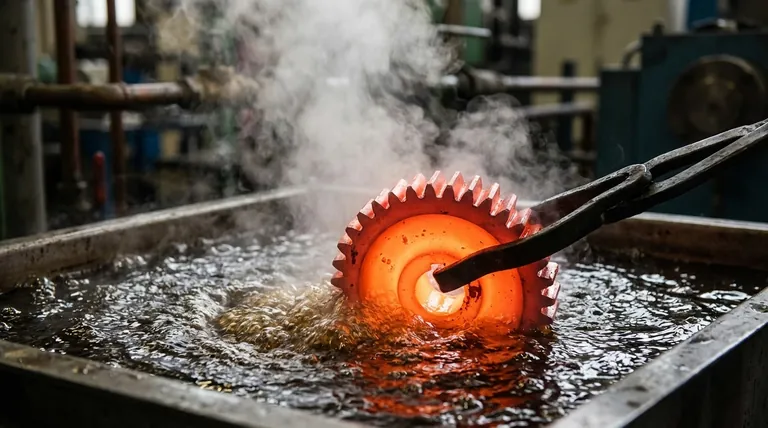

المرحلة 2: مرحلة الغليان

عندما يبرد السطح قليلاً، تصبح بطانية البخار غير مستقرة وتنهار. يسمح هذا للسائل بالاتصال المباشر بالمعدن الساخن، مما يتسبب في غليانه بعنف.

هذه هي أسرع مرحلة في التبريد. يؤدي التحريك الشديد الناتج عن عملية الغليان إلى إزالة الحرارة بأقصى معدل، وهو الوقت الذي يحدث فيه التحول الحرج للتصلب.

المرحلة 3: مرحلة الحمل الحراري

بمجرد انخفاض درجة حرارة سطح المكون إلى ما دون نقطة غليان السائل، يتوقف الغليان. تتم إزالة الحرارة بعد ذلك من خلال الحمل الحراري البسيط للسائل.

هذه هي أبطأ مرحلة في التبريد. وهي تسمح لدرجة الحرارة في جميع أنحاء الجزء بالاستواء بشكل تدريجي أكثر، مما يساعد على تقليل الإجهادات الداخلية النهائية التي يمكن أن تسبب التشوه.

فهم المفاضلات والمخاطر

التخميد عملية قوية، ولكنه يقدم مخاطر كبيرة يجب إدارتها من خلال الاختيار الدقيق لوسط التخميد ومعلمات العملية.

خطر التشوه والتشقق

الخطر الأساسي هو الصدمة الحرارية. عندما يبرد سطح المكون وينكمش بسرعة بينما يظل اللب ساخنًا ومتمددًا، يتطور إجهاد هائل. إذا تجاوز هذا الإجهاد قوة المادة، يمكن أن يتشوه الجزء أو يتشقق.

يعمل تحسين قدرة "التبليل" لزيت التخميد على ضمان انهيار بطانية البخار بشكل موحد، مما يمنع النقاط الساخنة التي تؤدي إلى تبريد غير متساوٍ وإجهاد.

أهمية وسط التخميد

تستخلص السوائل المختلفة الحرارة بمعدلات مختلفة، مما يجعل اختيار الوسط أمرًا بالغ الأهمية.

- الماء والمحلول الملحي: يوفران تبريدًا سريعًا جدًا لتحقيق أقصى قدر من الصلابة ولكنهما يحملان أعلى مخاطر التشقق.

- الزيوت: توفر تخميدًا أبطأ وأقل حدة. يوفر هذا توازنًا جيدًا بين تحقيق الصلابة وتقليل التشوه، مما يجعل الزيت هو الخيار الأكثر شيوعًا للعديد من السبائك.

- الهواء: يوفر أبطأ تخميد، ويستخدم لسبائك "التصلب بالهواء" المحددة حيث يكون خطر التشوه مرتفعًا للغاية.

الصلابة مقابل المتانة

المفاضلة الأساسية في التخميد هي الصلابة مقابل المتانة. الهيكل المارتنسيتي الصلب الناتج هو أيضًا هش. لهذا السبب، يتم دائمًا تتبع الجزء المُخمّد بواسطة معالجة حرارية ثانوية تسمى السماح (Tempering)، والتي تقلل الصلابة قليلاً لتخفيف الإجهاد واستعادة بعض المتانة الضرورية.

اتخاذ القرار الصحيح لهدفك

تعتمد استراتيجية التخميد المثالية بالكامل على المادة التي تتم معالجتها والخصائص النهائية المطلوبة للمكون.

- إذا كان تركيزك الأساسي هو أقصى صلابة في جزء بسيط: قد يكون التخميد السريع جدًا في الماء أو المحلول الملحي مناسبًا، طالما أن المادة يمكنها تحمل الصدمة الحرارية.

- إذا كان تركيزك الأساسي هو الموازنة بين الصلابة والاستقرار البعدي: يعتبر زيت التخميد المصمم جيدًا هو الخيار القياسي، حيث يوفر تبريدًا متحكمًا فيه عبر المراحل الثلاث.

- إذا كان تركيزك الأساسي هو تقليل التشوه في جزء معقد أو ذي جدران رقيقة: يلزم تخميد أبطأ باستخدام زيت متخصص، أو حتى الهواء لسبائك الفولاذ عالية السبائك، لضمان أن يكون التبريد موحدًا قدر الإمكان.

في نهاية المطاف، إتقان التخميد يدور حول التلاعب بفيزياء انتقال الحرارة لهندسة الخصائص النهائية للمادة بدقة.

جدول الملخص:

| الغرض | الفائدة الرئيسية | الخطر الرئيسي | الوسط الشائع |

|---|---|---|---|

| زيادة الصلابة والقوة | يحبس الذرات في حالة ذات قوة عالية (مثل المارتنسيت) | التشوه أو التشقق بسبب الإجهاد الحراري | الزيت، الماء، الهواء |

| التحكم في البنية المجهرية | يمنع تكوين هياكل ناعمة ومستقرة أثناء التبريد | يتطلب إدارة دقيقة لمعدل التبريد | يعتمد على المادة |

| موازنة الخصائص | يحسن الصلابة مقابل المتانة (غالبًا ما يتبعه السماح) | التخميد المفرط يمكن أن يؤدي إلى الهشاشة | الزيت (الأكثر شيوعًا) |

حسّن عملية تصلب المعادن لديك مع KINTEK

التخميد خطوة حاسمة في علم المعادن، ولكن تحقيق التوازن الصحيح بين الصلابة والقوة والاستقرار البعدي يتطلب دقة. في KINTEK، نحن متخصصون في المعدات المخبرية والمواد الاستهلاكية المصممة خصيصًا لعمليات المعالجة الحرارية مثل التخميد. سواء كنت تعمل بالزيوت أو الماء أو التخميد بالهواء، فإن حلولنا تساعدك على التحكم في معدلات التبريد، وتقليل التشوه، وضمان نتائج متسقة.

دعنا نساعدك في تعزيز قدرات مختبرك - اتصل بخبرائنا اليوم للحصول على توصيات مخصصة للمعدات!

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن تفحيم الجرافيت عالي الموصلية الحرارية

- نظام معدات آلة HFCVD لطلاء النانو الماسي لقوالب السحب

- معقم المختبر المعقم الأوتوكلاف البخاري بالضغط العمودي لشاشات الكريستال السائل من النوع الأوتوماتيكي

يسأل الناس أيضًا

- ما هو التلبيد الفراغي؟ تحقيق نقاء وأداء لا مثيل لهما للمواد المتقدمة

- ما هو تفاعل التلبيد؟ تحويل المساحيق إلى مواد صلبة كثيفة دون صهر

- ما هي طرق تسخين اللحام الصلب؟ اختر الطريقة المناسبة لاحتياجات الإنتاج الخاصة بك

- لماذا يعتبر التحكم البيئي داخل فرن التفريغ مهمًا للربط بالانتشار؟ تجميع سبائك التيتانيوم

- ما هي عيوب الأجزاء الملبدة؟ تجنب مشاكل الالتواء والتشقق والمسامية