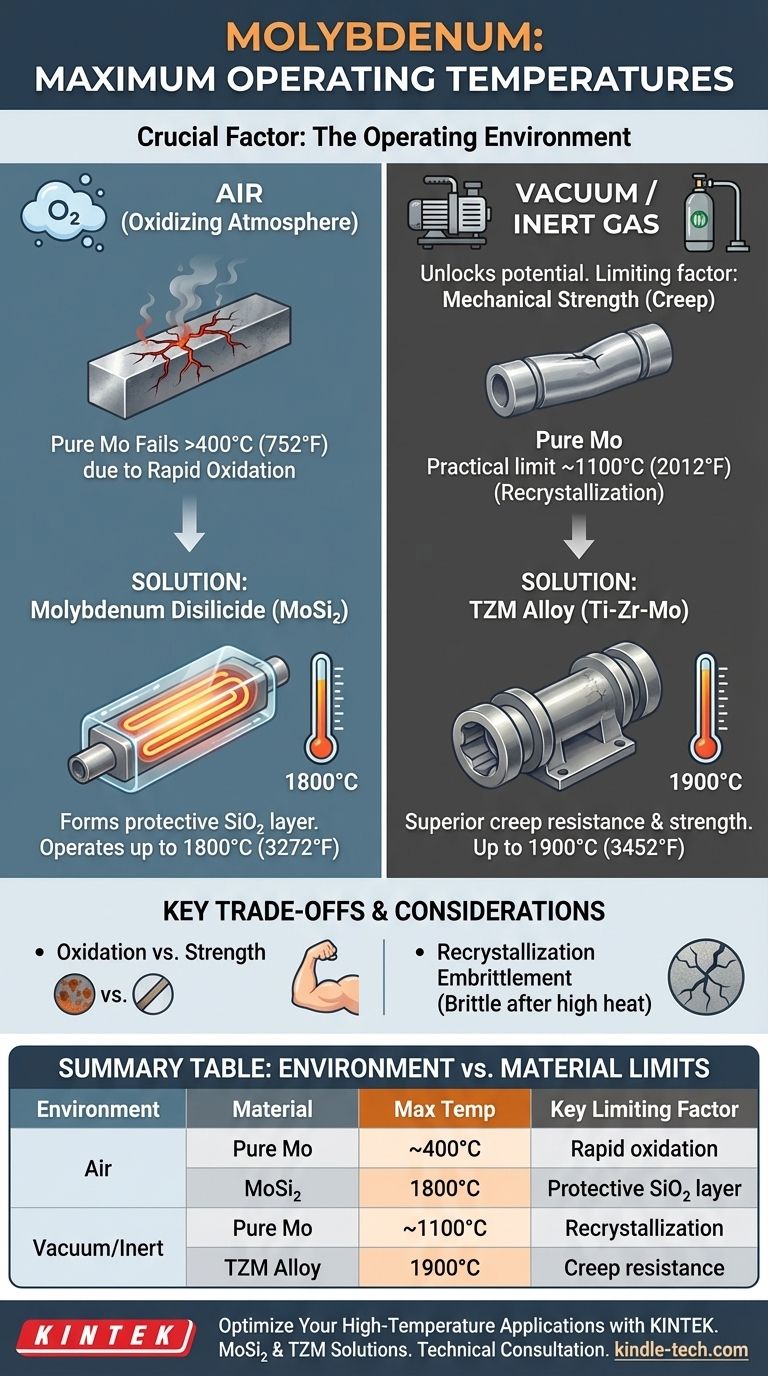

إن درجة حرارة التشغيل القصوى للموليبدينوم ليست قيمة واحدة؛ فهي تعتمد كليًا على بيئة التشغيل والشكل المحدد للمادة المستخدمة. في الفراغ أو الغلاف الجوي الخامل، يمكن لسبائك الموليبدينوم أن تعمل حتى 1900 درجة مئوية (3452 درجة فهرنهايت)، ولكن في الهواء الطلق، يبدأ الموليبدينوم النقي في التدهور بسرعة فوق 400 درجة مئوية (752 درجة فهرنهايت). هناك حاجة إلى مركبات متخصصة مثل دايسليسايد الموليبدينوم (MoSi2) للوصول إلى درجات حرارة تصل إلى 1800 درجة مئوية (3272 درجة فهرنهايت) في بيئة الهواء.

غالبًا ما تطغى مقاومة الموليبدينوم الضعيفة للأكسجين على نقطة انصهاره العالية الاستثنائية. لذلك، لا يتم تحديد حد درجة الحرارة العملي بالانصهار، بل بمقاومة المادة للأكسدة وقوتها الميكانيكية عند درجة الحرارة.

العامل الحاسم: تأثير الغلاف الجوي

المتغير الأكثر أهمية الذي يحدد أداء الموليبدينوم هو الغلاف الجوي الذي يعمل فيه. الفرق بين قدرته في الفراغ مقابل الهواء الطلق ليس طفيفًا - إنه القيد التصميمي الأساسي.

التشغيل في الهواء (الغلاف الجوي المؤكسد)

لا يمكن استخدام الموليبدينوم النقي للتطبيقات ذات درجات الحرارة العالية في وجود الأكسجين. يبدأ في التأكسد عند حوالي 400 درجة مئوية (752 درجة فهرنهايت).

يتسارع هذا الأكسدة بشكل كبير مع الحرارة، وفوق حوالي 795 درجة مئوية (1463 درجة فهرنهايت)، فإنه يشكل أكسيدًا متطايرًا (MoO₃) يتسامى بسرعة، مما يتسبب في تبخر المادة حرفيًا وفشلها بشكل كارثي.

حل MoSi₂ للهواء

للتغلب على هذا القيد، يتم دمج الموليبدينوم مع السيليكون لإنشاء دايسليسايد الموليبدينوم (MoSi₂)، وهو مادة تشبه السيراميك تستخدم في عناصر التسخين ذات درجات الحرارة العالية.

عند تسخينه في الهواء، يشكل MoSi₂ طبقة خارجية رقيقة واقية من ثاني أكسيد السيليكون (SiO₂)، أو زجاج الكوارتز. تمنع هذه الطبقة الأكسجين من الوصول إلى المادة الأساسية، مما يسمح لها بالعمل بشكل موثوق في درجات حرارة تصل إلى 1800 درجة مئوية.

التشغيل في الفراغ أو الغاز الخامل

في بيئة غير مؤكسدة، مثل الفراغ العالي أو غاز خامل مثل الأرجون، يتم إطلاق العنان للإمكانات الحقيقية للموليبدينوم.

بدون الأكسجين، لم يعد العامل المحدد هو الأكسدة بل القوة الميكانيكية للمادة ومقاومتها لـ "الزحف" - الميل إلى التشوه ببطء تحت الضغط في درجات الحرارة العالية. هذا هو المكان الذي تصبح فيه سبائك الموليبدينوم المحددة حاسمة.

الموليبدينوم النقي مقابل سبائكه

يشير مصطلح "الموليبدينوم" غالبًا إلى عائلة من المواد، وليس فقط العنصر النقي. يؤدي السبائك إلى تحسين خصائصه في درجات الحرارة العالية بشكل كبير.

الموليبدينوم النقي

يحتوي الموليبدينوم النقي على نقطة انصهار عالية جدًا تبلغ 2623 درجة مئوية (4753 درجة فهرنهايت)، ولكن فائدته الهيكلية أقل بكثير.

يبدأ في فقدان القوة الكبيرة ويمكن أن يعيد التبلور في درجات حرارة أعلى من 900 درجة مئوية، مما يجعله هشًا بمجرد تبريده. بالنسبة لتطبيقات مثل قوارب الأفران، غالبًا ما يتم تحديد حده العملي بحوالي 1100 درجة مئوية.

سبيكة TZM (التيتانيوم والزركونيوم والموليبدينوم)

TZM هي سبيكة الهيكل الرئيسية للموليبدينوم في درجات الحرارة العالية. تضيف إضافات صغيرة من التيتانيوم والزركونيوم تشتتًا دقيقًا للكربيدات داخل المعدن.

هذا الهيكل يرفع درجة حرارة إعادة التبلور بشكل كبير ويحسن بشكل كبير مقاومة الزحف والقوة في درجات الحرارة العالية. يتيح هذا استخدام مكونات TZM بفعالية تصل إلى 1900 درجة مئوية في الفراغ.

الموليبدينوم المضاف إليه اللانثانوم (ML)

الموليبدينوم المضاف إليه اللانثانوم هو سبيكة محسّنة أخرى حيث يتم تشتيت جزيئات مجهرية من أكسيد اللانثانوم داخل المعدن.

على غرار TZM، يرفع هذا درجة حرارة إعادة التبلور ويحسن المتانة بعد الاستخدام، مما يجعله أكثر قوة ومقاومة للكسر في درجة حرارة الغرفة بعد تعرضه لحرارة عالية.

فهم المفاضلات

يتطلب اختيار المادة المناسبة الموازنة بين نقاط قوتها ونقاط ضعفها الكامنة.

الأكسدة مقابل القوة

المفاضلة الأساسية هي بين مقاومة الأكسدة والخصائص الميكانيكية. يوفر MoSi₂ أداءً استثنائيًا في الهواء ولكنه هش وله استخدام محدود كمادة هيكلية. تتمتع TZM بقوة فائقة في درجات الحرارة العالية ولكنها تعتمد كليًا على الفراغ أو البيئة الخاملة.

الهشاشة بعد الاستخدام

تعاني جميع أشكال الموليبدينوم تقريبًا من ظاهرة تعرف باسم تقصف إعادة التبلور. بعد تسخين المادة إلى درجة حرارة عالية، يتغير هيكل حبيبات المادة، مما يجعلها هشة للغاية في درجة حرارة الغرفة. يجب أخذ هذا في الاعتبار في تصميم ومناولة أي مكونات.

التكلفة وقابلية التشغيل الآلي

الموليبدينوم وسبائكه باهظة الثمن وأكثر صعوبة في التشغيل من الفولاذ الشائع. تعتبر صلابة المادة والميل إلى تكوين أكاسيد كاشطة من الاعتبارات الهامة في التصنيع لتآكل الأدوات.

اتخاذ الخيار الصحيح لتطبيقك

لتحديد المادة الصحيحة، يجب عليك أولاً تحديد بيئة التشغيل وهدف الأداء الأساسي.

- إذا كان تركيزك الأساسي هو التشغيل في درجات حرارة عالية في بيئة الهواء: اختر عناصر تسخين دايسليسايد الموليبدينوم (MoSi₂)، حيث تم تصميمها خصيصًا لمقاومة الأكسدة.

- إذا كان تركيزك الأساسي هو القوة الهيكلية في الفراغ أو الغلاف الجوي الخامل: اختر سبيكة TZM لمقاومتها الفائقة للزحف ودرجة حرارة استخدام أعلى مقارنة بالموليبدينوم النقي.

- إذا كان تركيزك الأساسي هو تطبيق للأغراض العامة في فراغ أقل من 1100 درجة مئوية: يمكن أن يكون الموليبدينوم النقي خيارًا فعالاً من حيث التكلفة حيث لا تعد القوة القصوى لدرجة الحرارة هي العامل المحدد.

في نهاية المطاف، يعتمد اختيار مادة الموليبدينوم المناسبة على فهم واضح لبيئة التشغيل والمتطلبات الميكانيكية الخاصة بك، بدلاً من نقطة انصهارها النظرية.

جدول ملخص:

| البيئة | المادة | درجة حرارة التشغيل القصوى | العامل المحدد الرئيسي |

|---|---|---|---|

| الهواء (مؤكسد) | الموليبدينوم النقي | ~400 درجة مئوية (752 درجة فهرنهايت) | الأكسدة السريعة والفشل |

| الهواء (مؤكسد) | دايسليسايد الموليبدينوم (MoSi₂) | حتى 1800 درجة مئوية (3272 درجة فهرنهايت) | طبقة SiO₂ الواقية تمنع الأكسدة |

| الفراغ/الغاز الخامل | الموليبدينوم النقي | ~1100 درجة مئوية (2012 درجة فهرنهايت) | إعادة التبلور والهشاشة |

| الفراغ/الغاز الخامل | سبيكة TZM | حتى 1900 درجة مئوية (3452 درجة فهرنهايت) | مقاومة الزحف والقوة الميكانيكية |

حسّن تطبيقاتك ذات درجات الحرارة العالية مع KINTEK

يعد اختيار مادة الموليبدينوم المناسبة أمرًا بالغ الأهمية لعمليات المختبر ذات درجات الحرارة العالية. سواء كنت بحاجة إلى عناصر تسخين قوية لبيئات الهواء أو مكونات هيكلية عالية القوة لأفران الفراغ، تمتلك KINTEK الخبرة والمنتجات لتلبية متطلباتك المحددة.

نحن نقدم:

- عناصر تسخين دايسليسايد الموليبدينوم (MoSi₂) للتشغيل الموثوق به حتى 1800 درجة مئوية في الهواء

- مكونات سبيكة TZM لقوة فائقة ومقاومة للزحف في أجواء الفراغ/الغاز الخامل

- استشارات فنية لمساعدتك في اختيار المادة المثلى بناءً على بيئة التشغيل وأهداف الأداء الخاصة بك

لا تدع قيود المواد تعرض أبحاثك أو إنتاجك للخطر. يتخصص فريقنا في معدات المختبرات والمواد الاستهلاكية، مما يضمن حصولك على الحل المناسب لتحديات درجات الحرارة العالية لديك.

اتصل بـ KINTEK اليوم لمناقشة متطلبات تطبيقك واكتشاف كيف يمكن لحلول الموليبدينوم الخاصة بنا تعزيز قدرات وكفاءة مختبرك.

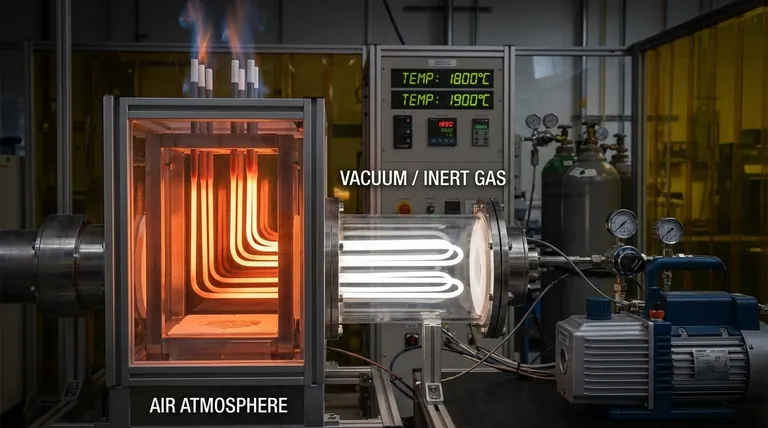

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين المصنوعة من ثنائي سيليسيد الموليبدينوم (MoSi2) لعناصر التسخين في الأفران الكهربائية

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- مسحوق حبيبات الألومينا المتقدم للهندسة الدقيقة منخفض الحرارة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

يسأل الناس أيضًا

- ما هو معامل التمدد الحراري لثنائي سيليسيد الموليبدينوم؟ فهم دوره في التصميمات ذات درجات الحرارة العالية

- هل ثاني كبريتيد الموليبدينوم عنصر تسخين؟ اكتشف أفضل مادة للتطبيقات ذات درجات الحرارة العالية.

- أي عناصر أفران درجات الحرارة العالية يجب استخدامها في الأجواء المؤكسدة؟ MoSi2 أم SiC لأداء فائق؟

- ما هو نطاق درجة الحرارة لعناصر التسخين ثنائي سيليسايد الموليبدينوم؟ اختر الدرجة المناسبة لاحتياجاتك من درجات الحرارة العالية

- ما هو ثنائي سيليسيد الموليبدينوم المستخدم فيه؟ تشغيل أفران درجات الحرارة العالية حتى 1800 درجة مئوية