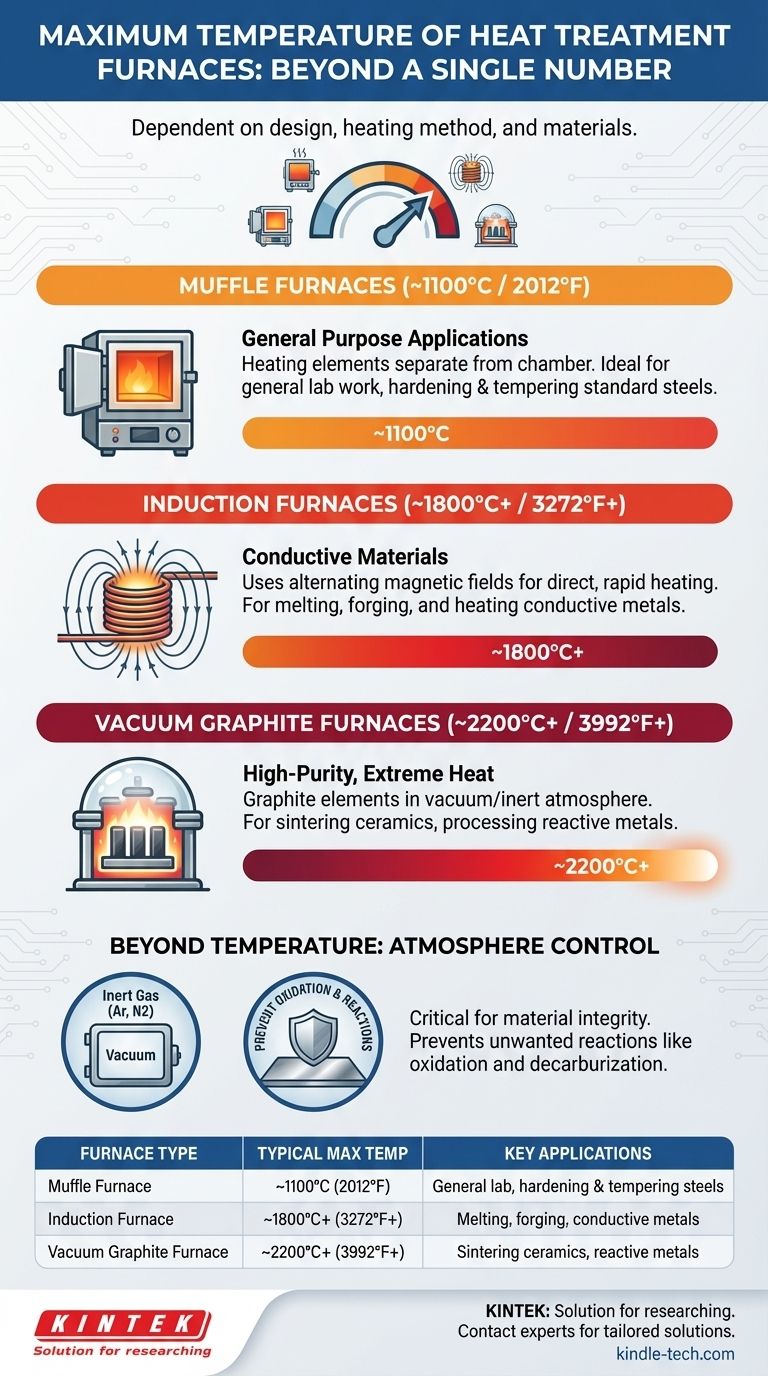

إن درجة الحرارة القصوى لفرن المعالجة الحرارية ليست قيمة واحدة؛ فهي تعتمد كليًا على تصميم الفرن وطريقة التسخين ومواد البناء. في حين أن فرن الكوة القياسي قد يصل إلى حوالي 1100 درجة مئوية (2012 درجة فهرنهايت)، يمكن للأنظمة المتخصصة مثل الأفران الحثية أن تتجاوز 1800 درجة مئوية (3272 درجة فهرنهايت)، ويمكن لأفران الجرافيت الفراغية أن تصل إلى درجات حرارة تبلغ 2200 درجة مئوية (3992 درجة فهرنهايت) أو أكثر.

الرؤية الحاسمة ليست طلب درجة حرارة قصوى واحدة، بل فهم أن كل نوع من أنواع الأفران يمثل تقنية محددة مصممة لتلبية متطلبات درجة الحرارة والجو لعملية ومادة معينة. يتم تحديد الحد بواسطة الأداة، وليس بمفهوم المعالجة الحرارية نفسها.

لماذا يحدد نوع الفرن درجة الحرارة

أقصى درجة حرارة يمكن تحقيقها هي نتيجة مباشرة للتصميم الأساسي للفرن. يتم تصميم عناصر التسخين والعزل والجو الداخلي كلها لنطاق تشغيلي محدد. تجاوز هذا النطاق يؤدي إلى فشل المعدات ونتائج غير مرضية.

أفران الكوة: للتطبيقات ذات الأغراض العامة (حوالي 1100 درجة مئوية)

فرن الكوة هو فرن صندوقي أمامي شائع التحميل. تكون عناصر التسخين الخاصة به عادةً منفصلة عن الحجرة الداخلية (الـ "كوة")، مما يحمي الحمولة من الإشعاع المباشر ومنتجات الاحتراق الثانوية.

يحدها بناؤها من الوصول إلى حوالي 1100 درجة مئوية، مما يجعلها مثالية لأعمال المختبرات ذات الأغراض العامة، وتصليد وتطبيع الفولاذ القياسي، وعمليات درجات الحرارة المنخفضة الأخرى.

الأفران الحثية: للمواد الموصلة (حوالي 1800 درجة مئوية وما فوق)

لا تستخدم الأفران الحثية عناصر تسخين تقليدية. بدلاً من ذلك، تستخدم مجالات مغناطيسية متناوبة قوية يولدها ملف لإحداث تيار كهربائي مباشرة داخل قطعة العمل المعدنية.

هذا التسخين المباشر سريع وفعال للغاية، مما يسمح للدرجات الحرارة بالوصول إلى 1800 درجة مئوية أو أعلى. تعد هذه التقنية حجر الزاوية في صناعة الصلب للصهْر والتطريق والمعالجات الحرارية المتخصصة للمواد الموصلة.

أفران الجرافيت الفراغية: لعمليات الحرارة القصوى والنقاء العالي (حوالي 2200 درجة مئوية وما فوق)

هذه أفران متخصصة للغاية مصممة للتطبيقات الأكثر تطلبًا. تستخدم عناصر تسخين من الجرافيت، والتي يمكنها تحمل الحرارة الشديدة دون أن تنصهر.

الأهم من ذلك، أنها تعمل تحت فراغ أو جو خامل مُتحكَّم فيه. يمنع هذا أكسدة عناصر الجرافيت وقطعة العمل (احتراقها) عند درجات الحرارة القصوى. وهذا يسمح لها بالوصول بأمان إلى 2200 درجة مئوية أو أكثر، وهو أمر ضروري لتلبيد السيراميك المتقدم، ومعالجة المعادن التفاعلية، وإنشاء مواد عالية النقاء.

ما وراء درجة الحرارة: أهمية التحكم في الجو

مجرد الوصول إلى درجة حرارة عالية ليس كافياً. البيئة الكيميائية داخل الفرن لا تقل أهمية عن نتيجة عملية المعالجة الحرارية.

ما هو التحكم في الجو؟

يتضمن التحكم في الجو استبدال الهواء العادي داخل الفرن بغاز معين أو إنشاء فراغ. تتم إدارة ذلك بواسطة جسم فرن مُحكم الإغلاق وأنظمة تهوية، وغالبًا ما تشمل مراوح مبردة بالماء وآليات أمان.

تشمل الأجواء الشائعة الغازات الخاملة مثل الأرجون أو النيتروجين، أو الغازات التفاعلية لعمليات مثل الكربنة، أو فراغ شبه مثالي لإزالة جميع الجزيئات التفاعلية.

منع التفاعلات غير المرغوب فيها

عند درجات الحرارة العالية، تتفاعل معظم المعادن بسهولة مع الأكسجين الموجود في الهواء، مكونة طبقة من قشرة الأكسيد. وهذا يضر بالتشطيب السطحي ويمكن أن يغير أبعاد المادة.

يمنع الجو المتحكم فيه هذا الأكسدة، بالإضافة إلى التفاعلات غير المرغوب فيها الأخرى مثل نزع الكربنة (فقدان الكربون من سطح الفولاذ)، مما يضمن الحفاظ على سلامة المادة.

فهم المفاضلات

يتضمن اختيار فرن المعالجة الحرارية الموازنة بين القدرة والقيود العملية. لا يوجد فرن "أفضل" واحد، بل الأكثر ملاءمة للمهمة فقط.

التكلفة مقابل القدرة

تأتي درجات الحرارة القصوى الأعلى وعناصر التحكم المتقدمة في الجو بتكلفة كبيرة. يمكن أن يكون فرن الجرافيت الفراغي أغلى بكثير في الشراء والتشغيل والصيانة من فرن الكوة البسيط.

طريقة التسخين مقابل المادة

طريقة التسخين ليست عالمية. يكون الفرن الحثي فعالًا بشكل لا يصدق لعمود فولاذي ولكنه غير مفيد تمامًا لتسخين مكون سيراميكي غير موصل كهربائيًا.

وقت العملية مقابل التعقيد

في حين أن الفرن الحثي يمكنه تسخين جزء في دقائق، إلا أنه قد لا يوفر وقت النقع البطيء والموحد المطلوب لتخفيف الإجهاد في صب كبير ومعقد. تحدد العملية معدلات التسخين والتبريد المطلوبة، مما يؤثر على اختيار الفرن.

اتخاذ الخيار الصحيح لهدفك

يتطلب اختيار الفرن الصحيح مطابقة هدفك الهندسي المحدد مع التكنولوجيا المناسبة.

- إذا كان تركيزك الأساسي هو أعمال المختبرات العامة، أو التخمير، أو تطبيع سبائك الفولاذ الشائعة: عادةً ما يكون فرن الكوة القياسي الذي يتراوح مداه حتى 1100 درجة مئوية هو الخيار الأكثر عملية وفعالية من حيث التكلفة.

- إذا كان تركيزك الأساسي هو التسخين السريع للمعادن الموصلة للتشكيل أو الصهر أو التصليد السطحي: يوفر الفرن الحثي القادر على الوصول إلى 1800 درجة مئوية أو أكثر السرعة والقوة اللازمتين.

- إذا كان تركيزك الأساسي هو معالجة السيراميك المتقدم، أو المعادن المقاومة للحرارة، أو السبائك عالية النقاء دون أكسدة: فإن فرن الفراغ أو الجو المتحكم فيه الذي يصل إلى 2200 درجة مئوية أو أعلى أمر ضروري.

في نهاية المطاف، يتيح لك فهم إمكانيات وقيود كل نوع من أنواع الأفران اختيار الأداة الدقيقة المطلوبة للمادة والنتيجة المرجوة المحددة.

جدول الملخص:

| نوع الفرن | درجة الحرارة القصوى النموذجية | التطبيقات الرئيسية |

|---|---|---|

| فرن الكوة | ~1100 درجة مئوية (2012 درجة فهرنهايت) | أعمال المختبرات العامة، تصليد وتطبيع الفولاذ |

| الفرن الحثي | ~1800 درجة مئوية+ (3272 درجة فهرنهايت+) | صهر، تطريق، تسخين المعادن الموصلة |

| فرن الجرافيت الفراغي | ~2200 درجة مئوية+ (3992 درجة فهرنهايت+) | تلبيد السيراميك، معالجة المعادن التفاعلية |

يعد اختيار الفرن المناسب أمرًا بالغ الأهمية لنجاح عمليتك. تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية، وتخدم احتياجات المختبرات. يمكن لخبرائنا مساعدتك في اختيار فرن المعالجة الحرارية المثالي - سواء كان فرن كوة قياسيًا للأعمال العامة أو نظامًا فراغيًا عالي الحرارة للمواد المتقدمة - مما يضمن تحكمًا دقيقًا في درجة الحرارة والجو الصحيح لتطبيقك المحدد.

اتصل بخبرائنا اليوم لمناقشة متطلباتك والحصول على حل مخصص!

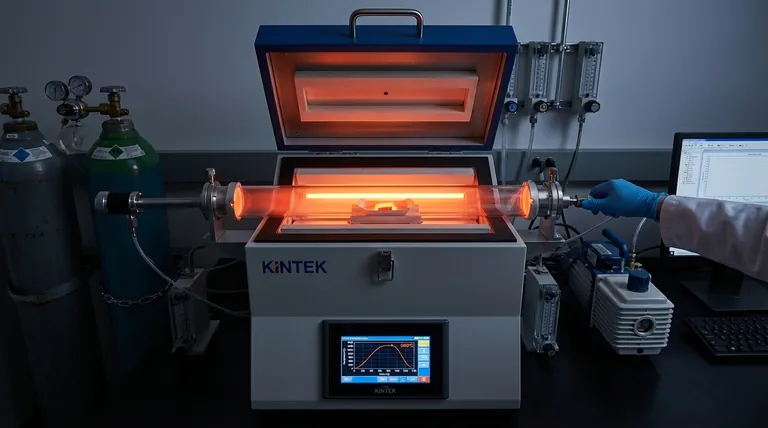

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن أنبوبي معملي عمودي

- فرن بوتقة 1800 درجة مئوية للمختبر

- فرن بوتقة 1700 درجة مئوية للمختبر

يسأل الناس أيضًا

- ماذا يعني تكليس المعادن؟ دليل الاندماج في الحالة الصلبة للأجزاء القوية والمعقدة

- ما هي الأنواع المختلفة لانتقال الحرارة في الفرن؟ إتقان التوصيل والحمل والإشعاع

- أي فرن يوفر أعلى درجة حرارة؟ ابحث عن الأداة المناسبة لاحتياجاتك المخبرية أو الصناعية

- كيف يساهم فرن التقسية في تقوية الفولاذ Q345 وزيادة مقاومته للتآكل؟ رؤى رئيسية

- ما هو الدور الذي تلعبه أفران التحلل الحراري الصناعية عالية الحرارة في إنتاج أسود الكربون من إطارات النفايات؟

- كيف يؤثر تصميم غرفة تفاعل الفراغ على جودة مستشعرات البلمرة في الطور البخاري؟ قم بتحسين البلمرة في الطور البخاري اليوم

- ما هو التسخين الفراغي؟ تحقيق النقاء والدقة في المعالجة ذات درجات الحرارة العالية

- ما الغاز الذي تنتجه عملية الانحلال الحراري؟ مزيج غاز وقود للطاقة والاستدامة