باختصار، طريقة التلبيد تحول المسحوق إلى جسم صلب وكثيف عن طريق تطبيق الحرارة عند درجة حرارة أقل من نقطة انصهار المادة. تتسبب هذه العملية في ترابط الجزيئات الفردية للمسحوق معًا، مما يزيل الفراغات بينها ويخلق كتلة موحدة ذات خصائص ميكانيكية مرغوبة. إنها تقنية أساسية تستخدم في مجالات تتراوح من علم المعادن إلى إنتاج السيراميك.

التمييز الحاسم الذي يجب فهمه هو أن التلبيد لا يتعلق بالانصهار. إنها عملية في الحالة الصلبة حيث يتسبب الانتشار الذري - مدفوعًا بالحرارة - في اندماج جزيئات المسحوق، مما يخلق مكونًا قويًا وكثيفًا دون تحويل المادة السائبة إلى سائل.

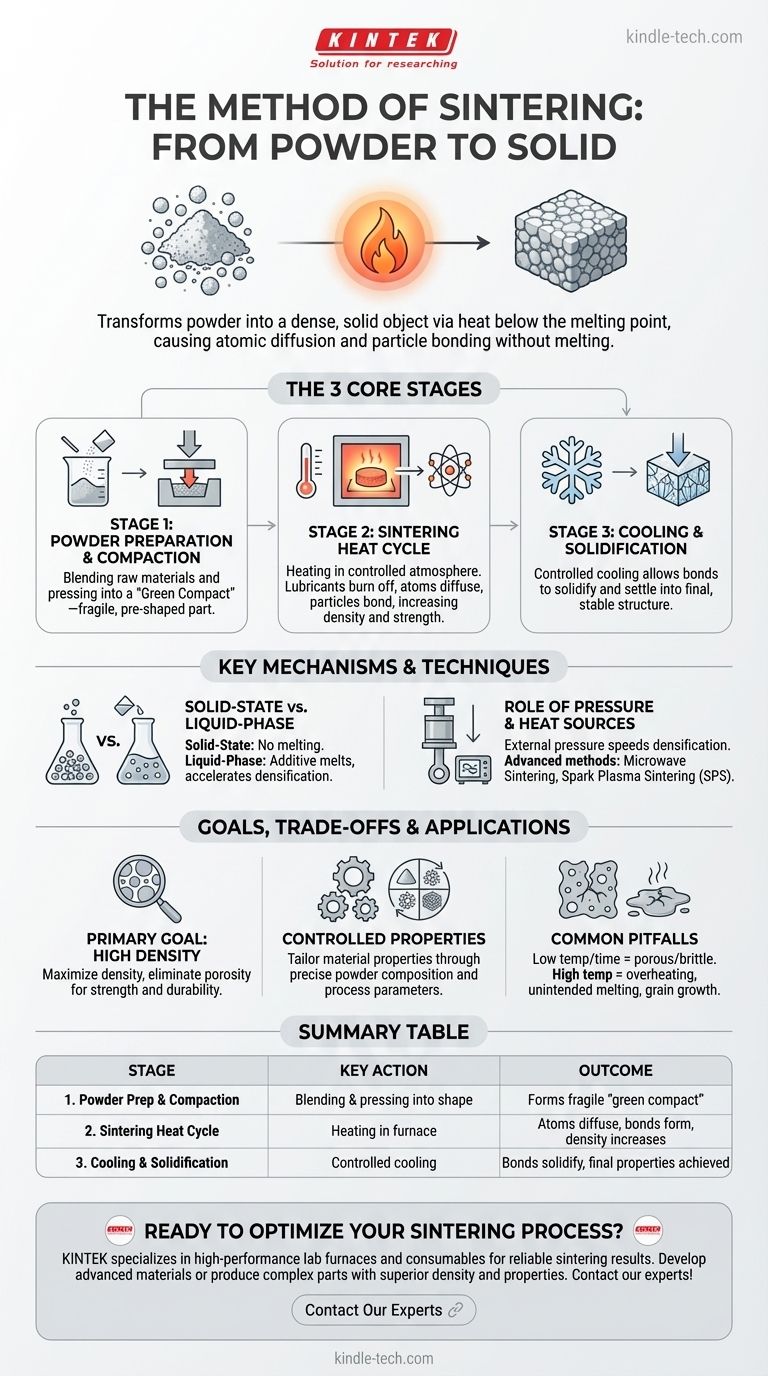

المراحل الأساسية لعملية التلبيد

التلبيد عملية متعددة المراحل. بينما تختلف التفاصيل، يظل التقدم الأساسي من المسحوق إلى الجزء الصلب ثابتًا ويمكن تقسيمه إلى ثلاث مراحل أساسية.

المرحلة 1: تحضير المسحوق وضغطه

قبل حدوث أي تسخين، يجب تحضير المواد الخام. يتضمن ذلك خلط المادة المسحوقة الأولية (مثل معدن أو سيراميك) مع أي عناصر سبائك أو إضافات ضرورية.

ثم يتم ضغط خليط المسحوق هذا في الشكل المطلوب باستخدام قالب أو أداة أخرى. هذا الضغط الأولي، الذي يتم غالبًا في درجة حرارة الغرفة، يخلق ما يعرف باسم "الضاغط الأخضر" - وهو جزء هش يحتفظ بشكله ولكنه لم يطور قوته النهائية بعد.

المرحلة 2: دورة حرارة التلبيد

يتم وضع الضاغط الأخضر في فرن وتسخينه في جو متحكم فيه. يتم رفع درجة الحرارة إلى نقطة محددة تكون عالية بما يكفي لتنشيط الذرات ولكنها تظل بأمان أقل من نقطة انصهار المادة.

خلال هذه المرحلة، تحدث عدة أحداث حاسمة. يتم حرق أي مواد تشحيم أو عوامل ربط من مرحلة الضغط. الأهم من ذلك، تبدأ الذرات في الانتشار عبر حدود الجزيئات الفردية، مما يخلق روابط معدنية قوية حيث تتلامس. تعمل عملية الترابط الذري هذه على إغلاق الفجوات والمسام بين الجزيئات، مما يزيد من كثافة وقوة الجسم.

المرحلة 3: التبريد والتصلب

بعد الاحتفاظ بالجزء عند درجة حرارة التلبيد لفترة محددة، يتم تبريده بطريقة متحكم فيها. تسمح هذه المرحلة النهائية للروابط المتكونة حديثًا بالتصلب واستقرار المادة في هيكلها البلوري النهائي المستقر. والنتيجة هي جسم واحد موحد بخصائصه الميكانيكية المقصودة.

آليات وتقنيات التلبيد الرئيسية

تعد الطريقة العامة للتلبيد أساسًا للعديد من التقنيات المتخصصة. يعتمد اختيار التقنية على المادة المستخدمة، والخصائص النهائية المطلوبة، وأهداف كفاءة الإنتاج.

التلبيد في الحالة الصلبة مقابل التلبيد في الطور السائل

التمييز الأساسي هو ما إذا كان أي جزء من المادة ينصهر. في التلبيد في الحالة الصلبة، تحدث العملية بأكملها دون أي انصهار. في التلبيد في الطور السائل (LPS)، يتم تضمين مادة مضافة ذات نقطة انصهار أقل في خليط المسحوق. أثناء التسخين، تنصهر هذه المادة المضافة وتتدفق إلى المسام بين الجزيئات الصلبة، مما يسرع عملية التكثيف.

دور الضغط ومصادر الحرارة

بينما يعتمد التلبيد التقليدي بشكل أساسي على الحرارة في الفرن، فإن الطرق المتقدمة تتلاعب بمتغيرات أخرى. يمكن أن يؤدي تطبيق الضغط الخارجي أثناء دورة التسخين إلى تسريع التكثيف بشكل كبير وتحقيق كثافات نهائية أعلى. وبالمثل، يمكن تغيير مصدر الحرارة نفسه.

طرق التلبيد الشائعة

بالإضافة إلى التسخين التقليدي بالفرن، توجد العديد من التقنيات الحديثة:

- التلبيد بالميكروويف: يستخدم الميكروويف لتسخين المادة داخليًا وبشكل موحد، مما يؤدي غالبًا إلى أوقات معالجة أسرع.

- التلبيد بالبلازما الشرارية (SPS): يمرر تيارًا كهربائيًا نابضًا مباشرة عبر المسحوق أثناء تطبيق الضغط. يولد هذا حرارة سريعة ومكثفة بدقة عند نقاط تلامس الجسيمات، مما يتيح تلبيدًا سريعًا للغاية.

فهم المفاضلات والأهداف

لا يستخدم التلبيد بشكل عشوائي؛ يتم اختياره لحل تحديات هندسية محددة، ولكنه يأتي مع اعتباراته الخاصة.

الهدف الأساسي: تحقيق كثافة عالية

الهدف الأساسي من التلبيد هو تقليل أو إزالة المسامية (المساحة الفارغة بين الجزيئات). يكون الجزء الكثيف وغير المسامي عادة أقوى وأكثر متانة. غالبًا ما يقاس نجاح عملية التلبيد بالكثافة النهائية المحققة بالنسبة إلى الكثافة القصوى النظرية للمادة.

التحكم في خصائص المواد

يوفر التلبيد تحكمًا استثنائيًا في الخصائص النهائية للمكون. من خلال الاختيار الدقيق لتركيب المسحوق الأولي، وضغط الضغط، ودرجة الحرارة، والوقت، يمكن للمهندسين إنشاء مواد ذات خصائص مصممة خصيصًا والتي قد يكون من الصعب أو المستحيل تحقيقها من خلال الصب أو التشغيل الآلي التقليدي.

المزالق الشائعة التي يجب تجنبها

الخطر الرئيسي في التلبيد هو الفشل في تحقيق تكثيف كافٍ. إذا كانت درجة الحرارة منخفضة جدًا أو الوقت قصيرًا جدًا، فستكون الروابط بين الجزيئات ضعيفة، مما يترك الجزء النهائي مساميًا وهشًا. على العكس من ذلك، إذا كانت درجة الحرارة مرتفعة جدًا، فقد يحدث انصهار غير مقصود أو نمو حبيبي، مما يؤدي إلى تدهور خصائص المادة.

تطبيق التلبيد على هدفك

يعتمد النهج الصحيح للتلبيد كليًا على النتيجة المرجوة.

- إذا كان تركيزك الأساسي هو إنتاج أجزاء معدنية معقدة على نطاق واسع: فإن علم المعادن المسحوقي التقليدي، الذي يعتمد على الضغط والتلبيد في الفرن، هو الطريقة الراسخة والفعالة من حيث التكلفة.

- إذا كان تركيزك الأساسي هو تطوير مواد متقدمة ذات خصائص فريدة: استكشف التقنيات الحديثة مثل التلبيد بالبلازما الشرارية (SPS) للتحكم الدقيق، والكثافات الأعلى، والمعالجة الأسرع.

- إذا كان تركيزك الأساسي هو إنشاء مكونات خزفية متينة: أدرك أن المبدأ الأساسي لدمج الجزيئات بالحرارة هو المفتاح لتحويل المساحيق الهشة إلى منتجات نهائية صلبة ومرنة.

في النهاية، فهم طريقة التلبيد يدور حول التحكم في الحرارة والوقت والضغط لبناء مكونات قوية من مستوى الجسيمات.

جدول الملخص:

| المرحلة | الإجراء الرئيسي | النتيجة |

|---|---|---|

| 1. تحضير المسحوق والضغط | خلط وضغط المسحوق في شكل | يشكل "ضاغطًا أخضر" هشًا |

| 2. دورة حرارة التلبيد | التسخين في جو فرن متحكم فيه | تنتشر الذرات، مما يخلق روابط ويزيد الكثافة |

| 3. التبريد والتصلب | تبريد الجزء المتحكم فيه | تتصلب الروابط، ويتم تحقيق الخصائص النهائية |

هل أنت مستعد لتحسين عملية التلبيد لديك بمعدات دقيقة؟ تتخصص KINTEK في أفران المختبرات عالية الأداء والمواد الاستهلاكية المصممة لنتائج تلبيد موثوقة ومتسقة. سواء كنت تقوم بتطوير مواد متقدمة أو إنتاج أجزاء معدنية معقدة، فإن حلولنا تساعدك على تحقيق كثافة وخصائص مواد فائقة. اتصل بخبرائنا اليوم لمناقشة احتياجات مختبرك المحددة!

دليل مرئي

المنتجات ذات الصلة

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن التلبيد بالبلازما الشرارية فرن SPS

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

- فرن صغير لمعالجة الحرارة بالتفريغ وتلبيد أسلاك التنغستن

يسأل الناس أيضًا

- ما هي تقنية الترسيب الفراغي؟ المفتاح للطلاءات فائقة الرقة وعالية الأداء

- ما هي درجة حرارة فرن التلدين؟ يعتمد ذلك على مادتك وعمليتك

- ما هو الضغط الجزئي في فرن التفريغ؟ إتقان الأجواء المتحكم بها للمعالجة الحرارية الفائقة

- ما هي عملية الطلاء بالفراغ؟ تحقيق أداء سطح فائق باستخدام تقنية الأغشية الرقيقة

- كيف تضمن أفران المختبرات عالية الدقة صلاحية التجارب في المحاكاة النووية؟ استقرار ± 1 كلفن

- ما هو الدور الذي تلعبه الأفران ذات درجات الحرارة العالية في توازن طور السبائك الثلاثية؟ أدوات دقيقة للانتشار المستقر

- ما هي مزايا استخدام الأفران الصناعية ذات درجات الحرارة العالية للتجديد الحراري للكربون المستهلك؟

- ما هو النطاق الحراري لفرن التفريغ؟ من 500 درجة مئوية إلى 2200 درجة مئوية لعمليتك الخاصة