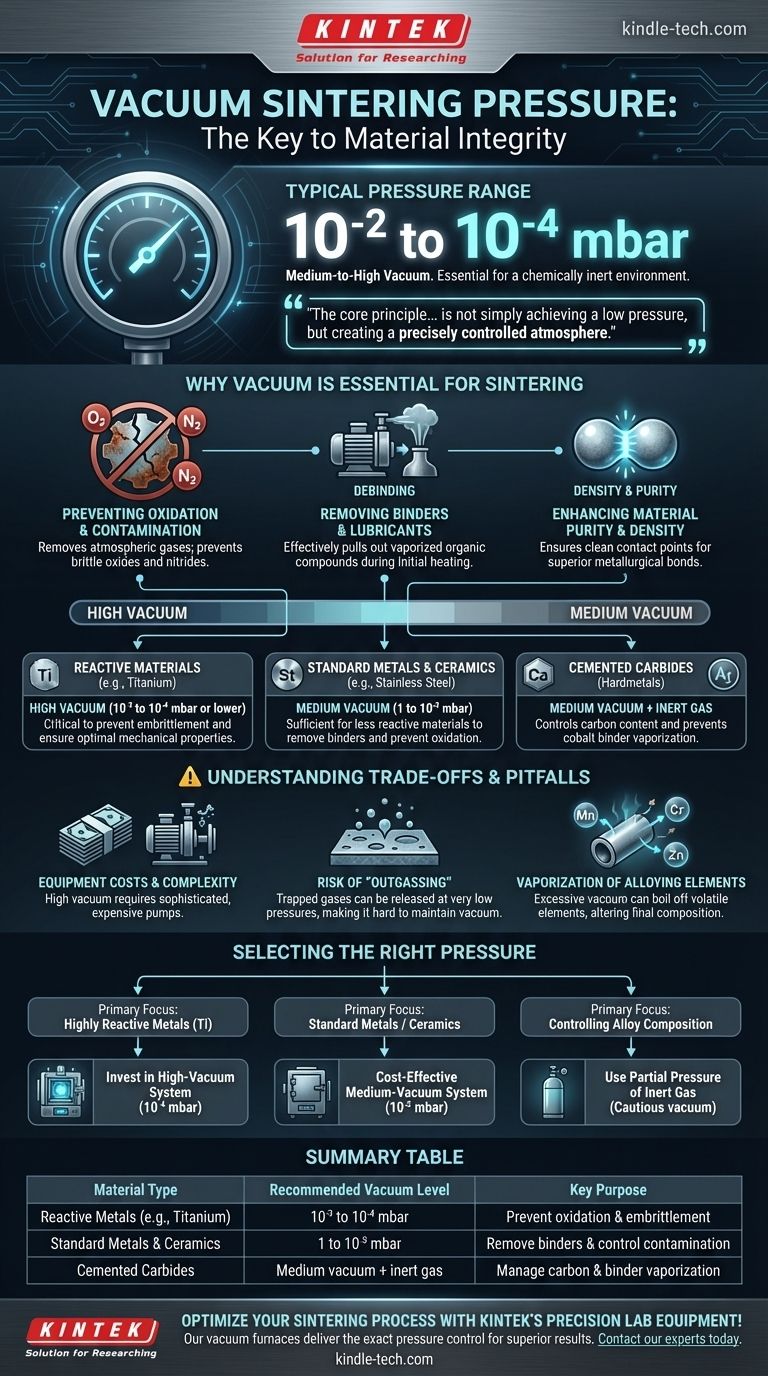

يتراوح الضغط النموذجي للتلبيد الفراغي عادةً بين 10⁻² و 10⁻⁴ ملي بار (mbar). يضع هذا النطاق العملية في طيف الفراغ المتوسط إلى العالي، وهو مستوى مطلوب لإنشاء بيئة خاملة كيميائيًا مناسبة لصهر المواد المسحوقة في كتلة صلبة. بالنسبة للمواد شديدة التفاعل مثل التيتانيوم، فإن الطرف الأدنى من هذا النطاق (الاقتراب من 10⁻⁴ ملي بار) أمر بالغ الأهمية لمنع التلوث.

المبدأ الأساسي للتلبيد الفراغي ليس مجرد تحقيق ضغط منخفض، بل إنشاء جو متحكم فيه بدقة. يتحدد مستوى الفراغ المثالي بالكامل من خلال تفاعل المادة وضرورة إزالة الملوثات قبل أن يصل الجزء إلى كثافته النهائية.

لماذا الفراغ ضروري للتلبيد

يعد تحقيق مستوى فراغ محدد أمرًا أساسيًا لنجاح عملية التلبيد. يخدم الضغط المنخفض عدة وظائف حاسمة تؤثر بشكل مباشر على جودة المكون النهائي.

منع الأكسدة والتلوث

الغرض الأساسي من الفراغ هو إزالة الغازات الجوية، خاصة الأكسجين والنيتروجين. عند درجات حرارة التلبيد العالية، تتفاعل هذه الغازات بسهولة مع معظم المعادن، وتشكل أكاسيد ونيتريدات هشة تضر بالسلامة الهيكلية للمادة.

إزالة الروابط ومواد التشحيم

تُشكل معظم أجزاء المعادن المسحوقة باستخدام روابط عضوية أو مواد تشحيم. خلال مرحلة التسخين الأولية لدورة التلبيد، تتبخر هذه المركبات. تعد بيئة الفراغ ضرورية لسحب هذه المنتجات الثانوية الغازية بفعالية من الفرن، وهي عملية تُعرف باسم إزالة الروابط.

تعزيز نقاء وكثافة المواد

من خلال التخلص من الغازات المتفاعلة والروابط المتطايرة، يضمن الفراغ أن نقاط الاتصال بين جزيئات المادة نظيفة تمامًا. يسمح هذا بتكوين روابط معدنية فائقة، مما يؤدي إلى منتج نهائي أكثر كثافة وقوة ونقاءً مع الحد الأدنى من المسامية.

مواءمة مستوى الفراغ مع احتياجات المواد

لا توجد قيمة ضغط واحدة تعمل لجميع التطبيقات. مستوى الفراغ المطلوب هو دالة مباشرة للمادة التي تتم معالجتها والنتيجة المرجوة.

المواد المتفاعلة (مثل التيتانيوم)

المواد مثل التيتانيوم والنيوبيوم وبعض السبائك الفائقة شديدة التفاعل بشكل استثنائي عند درجات الحرارة العالية. بالنسبة لهذه المواد، يعد الفراغ العالي (10⁻³ إلى 10⁻⁴ ملي بار أو أقل) أمرًا لا غنى عنه. يقلل هذا من وجود الأكسجين المتبقي لمنع الهشاشة وضمان الخصائص الميكانيكية المثلى.

المعادن والسيراميك القياسية

بالنسبة للمواد الأقل تفاعلاً مثل الفولاذ المقاوم للصدأ أو العديد من السيراميك الصناعي، غالبًا ما يكون الفراغ المتوسط (1 إلى 10⁻³ ملي بار) كافيًا. الهدف هنا لا يزال هو منع الأكسدة وإزالة الروابط، لكن المادة أكثر تسامحًا مع كميات ضئيلة من الغازات المتبقية.

الكربيدات الأسمنتية

غالبًا ما يتضمن تلبيد الكربيدات الأسمنتية (المعادن الصلبة) دورات معقدة قد تستخدم فراغًا متوسطًا أثناء إزالة الروابط، يليه غاز خامل منخفض الضغط (مثل الأرجون) خلال المرحلة النهائية ذات درجة الحرارة العالية للتحكم في محتوى الكربون ومنع تبخر رابط الكوبالت.

فهم المقايضات والمزالق

بينما يبدو الضغط المنخفض أفضل، فإن السعي لتحقيق أعمق فراغ ممكن ليس دائمًا النهج الأفضل أو الأكثر عملية. فهم المقايضات هو المفتاح لعملية فعالة وناجحة.

تكاليف المعدات والتعقيد

يتطلب تحقيق فراغ عالٍ أو فائق التعقيد معدات متطورة ومكلفة، مثل مضخات التوربوموليكولار أو الانتشار. تتميز هذه الأنظمة بتكاليف تشغيل وصيانة أعلى مقارنة بالمضخات الميكانيكية أو الغشائية الأبسط المستخدمة لمستويات الفراغ المتوسطة.

خطر "إطلاق الغازات"

عند ضغوط منخفضة جدًا، يمكن أن تنطلق الغازات المحاصرة داخل المادة نفسها أو الممتصة على جدران الفرن - وهي ظاهرة تسمى إطلاق الغازات. قد يجعل هذا من الصعب ويستغرق وقتًا طويلاً الوصول إلى مستوى الفراغ المستهدف والحفاظ عليه.

تبخر العناصر السبائكية

أحد أهم مخاطر الفراغ العالي بشكل مفرط هو تبخر العناصر السبائكية المتطايرة. يمكن للعناصر ذات ضغط البخار العالي، مثل المنجنيز أو الكروم أو الزنك، أن تغلي حرفيًا من سطح الجزء، مما يغير تركيبته الكيميائية وخصائصه النهائية.

اختيار الضغط المناسب لتطبيقك

يتطلب اختيار مستوى الفراغ الصحيح موازنة متطلبات المواد مع قيود العملية العملية. يمكن أن تساعد الإرشادات التالية في توجيه قرارك.

- إذا كان تركيزك الأساسي هو معالجة المعادن شديدة التفاعل مثل التيتانيوم: يجب عليك الاستثمار في نظام فراغ عالٍ قادر على الوصول إلى نطاق 10⁻⁴ ملي بار لضمان نقاء المادة.

- إذا كان تركيزك الأساسي هو تلبيد الفولاذ المقاوم للصدأ القياسي أو السيراميك غير المتفاعل: غالبًا ما يكون نظام الفراغ المتوسط القوي (حوالي 10⁻² ملي بار) هو الحل الأكثر فعالية من حيث التكلفة والموثوقية.

- إذا كان تركيزك الأساسي هو التحكم في التركيب النهائي للسبيكة: كن حذرًا من سحب فراغ شديد، مما قد يؤدي إلى تبخر العناصر الرئيسية. قد تحتاج إلى استخدام ضغط جزئي لغاز خامل.

في النهاية، مستوى الفراغ الصحيح هو الذي يحمي سلامة مادتك مع تمكين التكثيف الكامل.

جدول الملخص:

| نوع المادة | مستوى الفراغ الموصى به | الغرض الرئيسي |

|---|---|---|

| المعادن المتفاعلة (مثل التيتانيوم) | 10⁻³ إلى 10⁻⁴ ملي بار | منع الأكسدة والهشاشة |

| المعادن والسيراميك القياسية | 1 إلى 10⁻³ ملي بار | إزالة الروابط والتحكم في التلوث |

| الكربيدات الأسمنتية | فراغ متوسط + غاز خامل | إدارة محتوى الكربون وتبخر الرابط |

حسّن عملية التلبيد لديك باستخدام معدات مختبر KINTEK الدقيقة! سواء كنت تعمل مع معادن متفاعلة، أو سيراميك، أو كربيدات أسمنتية، فإن أفران الفراغ والمواد الاستهلاكية لدينا مصممة لتوفير التحكم الدقيق في الضغط الذي تحتاجه للحصول على نقاء وكثافة وأداء فائق للمواد. اتصل بخبرائنا اليوم لمناقشة متطلباتك المحددة واكتشاف كيف يمكن لـ KINTEK تعزيز كفاءة ونتائج مختبرك.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن التلدين بالتفريغ الهوائي

يسأل الناس أيضًا

- ما هي مزايا التلبيد الفراغي؟ تحقيق نقاء وقوة وأداء فائقين

- ما هي مزايا استخدام فرن التلبيد بالكبس الساخن الفراغي؟ كثافة فائقة لـ Fe3Al النانوي

- ما هي مزايا فرن الضغط الساخن بالفراغ؟ تحقيق سيراميك NTC عالي الكثافة مع استقرار فائق.

- ما هي المزايا التقنية التي يوفرها فرن التلبيد بالكبس الساخن في الفراغ؟ تعزيز كثافة مركب Fe-Ni/Zr2P2WO12

- ما هي المزايا الأساسية لاستخدام فرن التلبيد بالضغط الساخن الفراغي؟ زيادة الكثافة في سيراميك B4C-CeB6