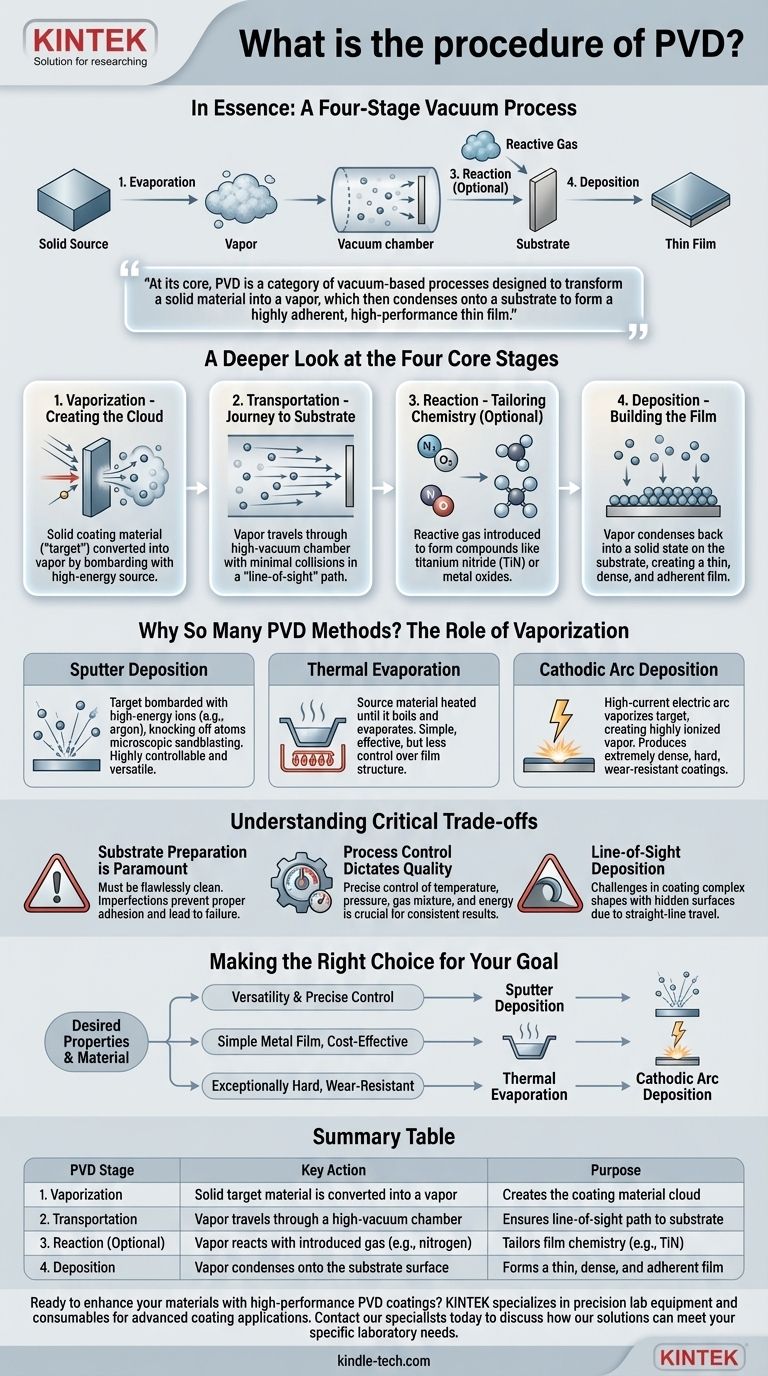

في جوهره، فإن إجراء الترسيب الفيزيائي للبخار (PVD) هو عملية من أربع مراحل تتم في فراغ. تبدأ بإنشاء بخار من مادة مصدر صلبة (التبخير)، ونقل هذا البخار إلى الكائن المراد طلاؤه (النقل)، وأحيانًا مفاعلته مع غاز لتكوين مركب جديد (التفاعل)، وأخيرًا تكثيف البخار على الكائن لتكوين طبقة رقيقة ومتينة (الترسيب).

في جوهره، لا يعد الترسيب الفيزيائي للبخار إجراءً واحدًا بل فئة من العمليات القائمة على الفراغ والمصممة لتحويل مادة صلبة إلى بخار، والذي يتكثف بعد ذلك على ركيزة لتكوين طبقة رقيقة عالية الالتصاق وعالية الأداء. الطريقة المحددة المستخدمة لإنشاء هذا البخار هي ما يميز تقنيات PVD المختلفة.

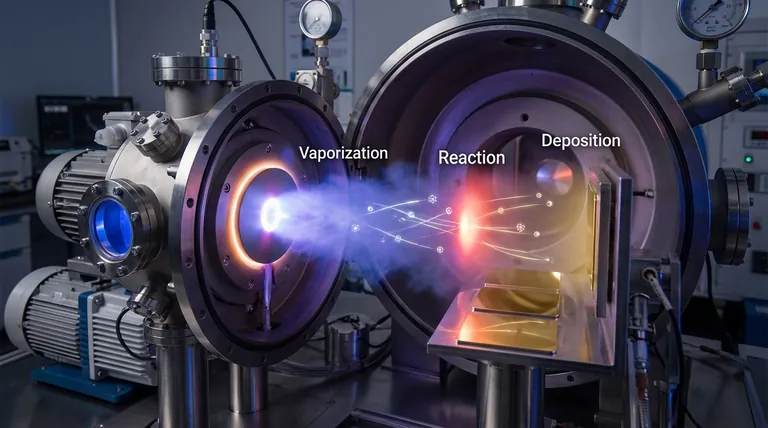

نظرة أعمق على المراحل الأساسية الأربع

في حين أن نموذج الخطوات الأربع يوفر إطارًا واضحًا، فإن فهم ما يحدث في كل مرحلة أمر بالغ الأهمية لاستيعاب كيفية تحقيق الترسيب الفيزيائي للبخار لنتائجه.

المرحلة 1: التبخير - إنشاء سحابة مادة الطلاء

هذه هي الخطوة التأسيسية حيث يتم تحويل مادة الطلاء الصلبة، والمعروفة باسم "الهدف"، إلى بخار. الطريقة المستخدمة لتحقيق ذلك هي التمييز الأساسي بين تقنيات PVD المختلفة. يتم ذلك عادةً عن طريق قصف الهدف بمصدر طاقة عالي، مثل الأيونات أو حزمة إلكترونية، لإزاحة الذرات.

المرحلة 2: النقل - الرحلة إلى الركيزة

بمجرد تبخيرها، تنتقل ذرات أو جزيئات مادة الطلاء عبر غرفة تفريغ عالية. يعد التفريغ أمرًا بالغ الأهمية لأنه يضمن وجود أقل عدد ممكن من جزيئات الغاز الأخرى ليصطدم بها البخار، مما يسمح له بالسفر في مسار "خط رؤية" مباشر إلى الركيزة (الجزء الذي يتم طلاؤه).

المرحلة 3: التفاعل - تصميم كيمياء الفيلم (اختياري)

لبعض التطبيقات، يتم إدخال غاز تفاعلي مثل النيتروجين أو الأكسجين أو الأسيتيلين في الغرفة. تتفاعل ذرات المعدن المتبخرة مع هذا الغاز أثناء النقل لتكوين مادة مركبة على سطح الركيزة. هذه هي الطريقة التي يتم بها إنشاء طلاءات مثل نيتريد التيتانيوم (TiN) أو أكاسيد المعادن.

المرحلة 4: الترسيب - بناء الطبقة الرقيقة

عند الوصول إلى الركيزة، يتكثف البخار مرة أخرى إلى حالة صلبة. يتراكم على السطح ذرة تلو الأخرى، مما يخلق طبقة رقيقة وكثيفة وعالية الالتصاق. يتم تحديد خصائص الطلاء النهائي من خلال معلمات العملية في المراحل الأربع بأكملها.

لماذا توجد العديد من طرق PVD؟ دور التبخير

قد تكون قائمة تقنيات PVD - التذرير، والتبخير، والقوس الكاثودي - مربكة. المفتاح هو إدراك أنها جميعًا اختلافات في نفس العملية المكونة من أربع مراحل، وتختلف تقريبًا بالكامل في كيفية إنجازها للمرحلة 1: التبخير.

ترسيب التذرير

في التذرير، يتم قصف مادة الهدف بأيونات عالية الطاقة (عادةً غاز خامل مثل الأرجون). يعمل هذا مثل السفع الرملي المجهري، حيث ينتزع الذرات من مادة الهدف ويقذفها نحو الركيزة. إنها طريقة قابلة للتحكم فيها للغاية ومتعددة الاستخدامات.

التبخير الحراري

هذه واحدة من أبسط طرق PVD. يتم تسخين المادة المصدر في غرفة التفريغ حتى تبدأ في الغليان والتبخر، مما يخلق بخارًا يتكثف بعد ذلك على الركيزة الأكثر برودة. على الرغم من فعاليتها، إلا أنها توفر تحكمًا أقل في بنية الفيلم مقارنة بالتذرير.

ترسيب القوس الكاثودي

تستخدم هذه الطريقة قوسًا كهربائيًا عالي التيار لتبخير مادة الهدف. تولد العملية بخارًا متأينًا بدرجة عالية، مما ينتج عنه طلاءات كثيفة وصلبة للغاية. إنها فعالة بشكل استثنائي لإنشاء أغشية مقاومة للتآكل على الأدوات.

فهم المفاضلات الحاسمة

يتطلب تحقيق طلاء PVD ناجح أكثر من مجرد اتباع الخطوات؛ فهو يتطلب فهمًا عميقًا للعوامل المتحكمة والقيود الكامنة.

تحضير الركيزة أمر بالغ الأهمية

عملية PVD لا تخفي العيوب. يجب أن تكون الركيزة نظيفة تمامًا وخالية من أي ملوثات. أي غبار مجهري أو زيت سيمنع الطلاء من الالتصاق بشكل صحيح، مما يؤدي إلى فشل الفيلم.

التحكم في العملية يحدد الجودة

ترتبط الخصائص النهائية للطلاء ارتباطًا مباشرًا بالتحكم الدقيق في المتغيرات داخل غرفة التفريغ. يجب إدارة درجة الحرارة والضغط ومزيج الغاز والطاقة المستخدمة للتبخير بدقة لإنتاج نتيجة متسقة وعالية الجودة.

الترسيب بخط الرؤية

في معظم عمليات PVD، يسافر البخار في خط مستقيم من المصدر إلى الركيزة. هذا يعني أن طلاء الأشكال المعقدة ثلاثية الأبعاد ذات الأسطح المخفية أو التجاويف العميقة يمكن أن يكون تحديًا دون آليات دوران متطورة للجزء.

اتخاذ الخيار الصحيح لهدفك

يعتمد اختيارك لطريقة PVD بالكامل على الخصائص المرغوبة للطلاء النهائي والمادة التي تقوم بترسيبها.

- إذا كان تركيزك الأساسي هو التنوع والتحكم الدقيق في تكوين الفيلم: غالبًا ما يكون ترسيب التذرير هو الخيار الأفضل بسبب تحكمه الممتاز في معدلات الترسيب وسبائك المواد.

- إذا كان تركيزك الأساسي هو ترسيب فيلم معدني بسيط بتكلفة فعالة: يمكن أن يكون التبخير الحراري طريقة مباشرة وفعالة، خاصة بالنسبة للمواد ذات نقاط الانصهار المنخفضة.

- إذا كان تركيزك الأساسي هو إنشاء طلاءات مقاومة للتآكل صلبة وكثيفة بشكل استثنائي: يوفر ترسيب القوس الكاثودي الأيونات عالية الطاقة اللازمة لتكوين هذه الأغشية القوية، وهي مثالية لأدوات القطع والتطبيقات الصعبة.

يعد فهم هذه المراحل والأساليب الأساسية الخطوة الأولى نحو الاستفادة من هذه التكنولوجيا القوية لتطبيقك المحدد.

جدول ملخص:

| مرحلة PVD | الإجراء الرئيسي | الغرض |

|---|---|---|

| 1. التبخير | يتم تحويل مادة الهدف الصلبة إلى بخار | إنشاء سحابة مادة الطلاء |

| 2. النقل | يسافر البخار عبر غرفة تفريغ عالية | ضمان مسار خط الرؤية إلى الركيزة |

| 3. التفاعل (اختياري) | يتفاعل البخار مع الغاز المُدخل (مثل النيتروجين) | تصميم كيمياء الفيلم (مثل TiN) |

| 4. الترسيب | يتكثف البخار على سطح الركيزة | تكوين طبقة رقيقة وكثيفة وملتصقة |

هل أنت مستعد لتعزيز موادك بطلاءات PVD عالية الأداء؟ تتخصص KINTEK في معدات المختبرات الدقيقة والمواد الاستهلاكية لتطبيقات الطلاء المتقدمة. سواء كنت تقوم بتطوير أدوات مقاومة للتآكل أو أغشية رقيقة وظيفية، فإن خبرتنا تضمن لك تحقيق أفضل النتائج. اتصل بخبرائنا اليوم لمناقشة كيف يمكن لحلولنا تلبية احتياجات مختبرك المحددة.

دليل مرئي

المنتجات ذات الصلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- فرن أنبوبي ترسيب بخار كيميائي ذو حجرة مقسمة مع نظام محطة تفريغ معدات آلة ترسيب بخار كيميائي

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- معدات التعقيم بالـ VHP بيروكسيد الهيدروجين معقم مساحات H2O2

- قارب تبخير خاص من الموليبدينوم والتنجستن والتنتالوم

يسأل الناس أيضًا

- ما هي تطبيقات PECVD؟ أساسي لأشباه الموصلات، والأنظمة الكهروميكانيكية الدقيقة (MEMS)، والخلايا الشمسية

- ما الفرق بين PECVD و CVD؟ دليل لاختيار عملية ترسيب الأغشية الرقيقة المناسبة

- ما هو مبدأ الترسيب الكيميائي للبخار المعزز بالبلازما؟ تحقيق ترسيب الأغشية الرقيقة في درجات حرارة منخفضة

- ما هي فوائد الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD)؟ تحقيق ترسيب فائق للأغشية الرقيقة في درجات حرارة منخفضة

- لماذا تعتبر تقنية PECVD صديقة للبيئة؟ فهم الفوائد الصديقة للبيئة للطلاء المحسن بالبلازما