في جوهرها، الحدادة بالضغط الساخن هي عملية تشكيل معادن يتم فيها تسخين قطعة معدنية، تُعرف باسم البليت، إلى درجة حرارة قابلة للطرق أقل من نقطة انصهارها. ثم يتم وضع هذه البليت الساخنة بين قالبين وتشكيلها عن طريق تطبيق ضغط ميكانيكي أو هيدروليكي بطيء ومستمر وهائل. على عكس التأثيرات العنيفة للحدادة بالطرق، فإن هذا الإجراء الضاغط المتحكم فيه يضغط المعدن، مما يجبره على ملء تجويف القالب والتوافق مع الشكل المطلوب.

القيمة الحقيقية للحدادة بالضغط الساخن لا تكمن فقط في إنشاء شكل، بل في صقل البنية الحبيبية الداخلية للمعدن. تنتج هذه العملية مكونات ذات قوة وكثافة ومقاومة للتعب استثنائية، والتي غالبًا ما تكون متفوقة على الأجزاء المصنوعة بالصب أو التشغيل الآلي.

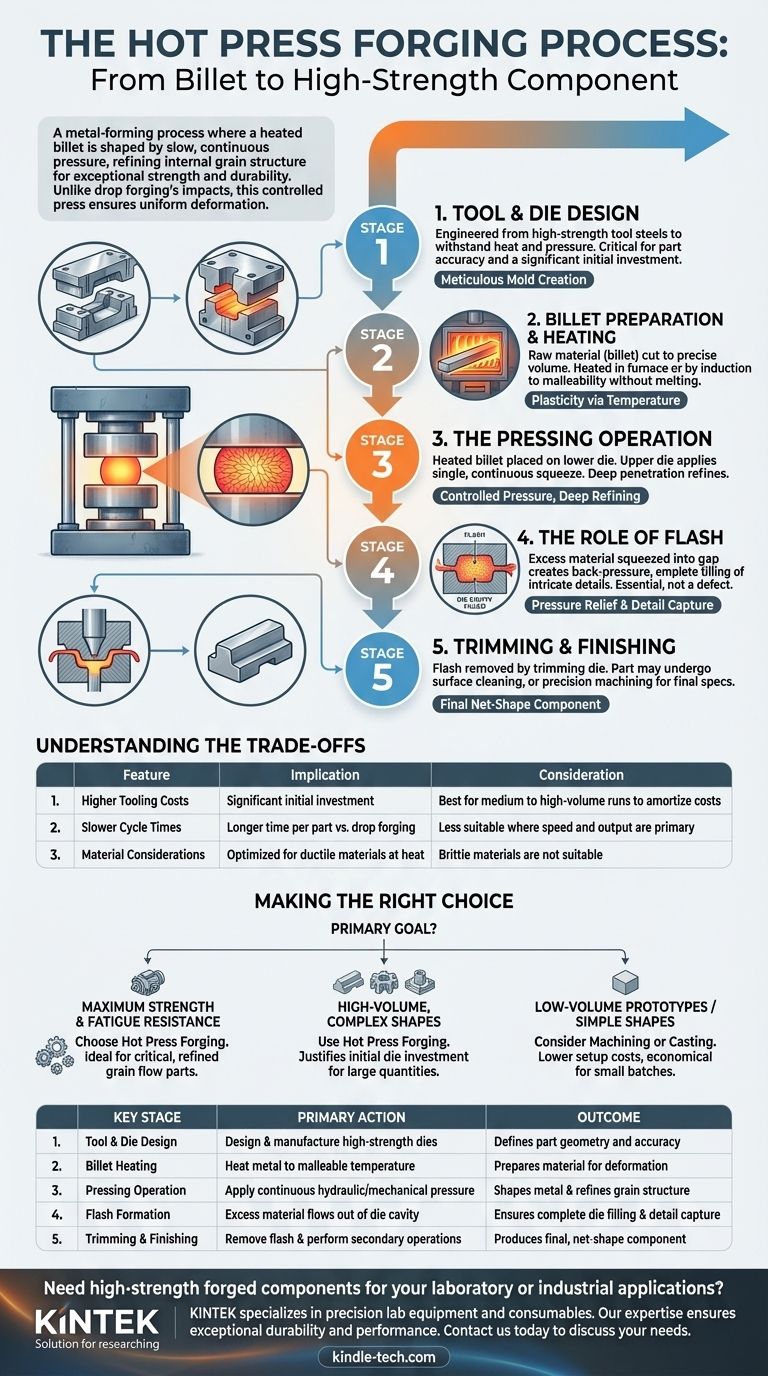

عملية الحدادة بالضغط الساخن: تفصيل خطوة بخطوة

فهم الرحلة من قضيب معدني بسيط إلى مكون عالي القوة يكشف لماذا يتم اختيار هذه العملية للتطبيقات الحرجة.

الخطوة 1: تصميم الأدوات والقوالب

تبدأ العملية برمتها بالهندسة. يتم تصميم وتصنيع القوالب، التي تعمل كقوالب للمعدن، بدقة بناءً على مواصفات المكون النهائي.

عادة ما تُصنع هذه الأدوات من فولاذ الأدوات عالي القوة والمقاوم للتآكل، حيث يجب أن تتحمل درجات الحرارة والضغوط القصوى بشكل متكرر. تعد مرحلة الأدوات الأولية هذه استثمارًا كبيرًا وحاسمة لدقة الجزء النهائي.

الخطوة 2: تحضير وتسخين البليت

يتم قطع المادة الخام، عادة في شكل قضيب أو سبيكة تسمى بليت، إلى حجم دقيق. يجب أن يكون الحجم دقيقًا بما يكفي لملء تجويف القالب بكمية صغيرة ومخطط لها من الفائض.

ثم يتم تسخين البليت في فرن أو عن طريق الحث إلى درجة حرارة الحدادة. هذه درجة الحرارة، التي تختلف حسب السبيكة، تجعل المعدن لدناً وقابلاً للطرق دون صهره، مما يسمح بتشكيله بقوة أقل ودون تشقق.

الخطوة 3: عملية الضغط

يتم نقل البليت الساخن بسرعة إلى المكبس ووضعه على القالب السفلي. ثم يدفع المكبس القالب العلوي لأسفل على البليت بحركة ضغط واحدة ومستمرة.

يعد هذا التطبيق البطيء للضغط سمة رئيسية للحدادة بالضغط. فهو يضمن أن يتغلغل التشوه عميقًا في مركز قطعة العمل، مما يصقل البنية الحبيبية بشكل موحد في جميع أنحاء الجزء.

الخطوة 4: دور الفائض (Flash)

عندما تنغلق القوالب، يتم ضغط بعض المواد الزائدة من تجويف القالب إلى فجوة صغيرة. تسمى هذه المادة الزائدة الفائض (flash).

الفائض ليس عيبًا؛ إنه جزء مخطط وضروري من العملية. يعمل كصمام لتخفيف الضغط، والأهم من ذلك، أن مقاومته للتدفق تخلق ضغطًا خلفيًا يضمن امتلاء تجويف القالب الرئيسي بالكامل، مما يلتقط كل تفصيل معقد للتصميم.

الخطوة 5: التشذيب والتشطيب

بعد تشكيل الجزء، يتم إزالته من المكبس، ويتم قطع الفائض في عملية ثانوية، غالبًا باستخدام قالب تشذيب مخصص.

قد يخضع المكون المطروق بعد ذلك لعمليات أخرى مثل المعالجة الحرارية لتحقيق خصائص ميكانيكية محددة، أو السفع بالخردق لتنظيف السطح، أو التشغيل الآلي الدقيق للميزات التي تتطلب تفاوتات ضيقة للغاية.

فهم المفاضلات والقيود

على الرغم من قوتها، فإن الحدادة بالضغط الساخن ليست الحل المناسب لكل مشكلة. إن الموازنة الموضوعية لمفاضلاتها أمر بالغ الأهمية لاتخاذ قرار مستنير.

تكاليف الأدوات الأولية الأعلى

يمثل تصميم وتصنيع القوالب القوية والمقاومة للحرارة تكلفة أولية كبيرة. كما تشير المادة المرجعية، فإن هذه القوالب أكثر تعقيدًا وتكلفة من القوالب المستخدمة للصب.

هذا الاستثمار يجعل الحدادة بالضغط الأنسب لسلاسل الإنتاج متوسطة إلى عالية الحجم حيث يمكن استهلاك التكلفة على آلاف الوحدات.

أوقات دورة أبطأ

مقارنة بالضربات السريعة للحدادة بالطرق، فإن الضغط البطيء والمتحكم فيه لمكبس الحدادة يؤدي إلى وقت دورة أطول لكل جزء.

وهذا يجعل العملية أقل ملاءمة للتطبيقات التي تكون فيها السرعة المطلقة والحد الأقصى للإنتاج هي المحركات الأساسية على حساب جودة الجزء وتعقيده.

اعتبارات المواد

بينما يمكن حدادة مجموعة واسعة من المعادن الحديدية وغير الحديدية بالضغط (بما في ذلك سبائك الفولاذ والألومنيوم والتيتانيوم)، يتم تحسين العملية للمواد ذات الليونة الجيدة في درجات الحرارة المرتفعة. المواد الهشة ليست مرشحة مناسبة.

اتخاذ الخيار الصحيح لمكونك

لتحديد ما إذا كانت الحدادة بالضغط الساخن هي المسار الصحيح للتصنيع، قم بمواءمة قدرات العملية مع هدفك الهندسي الأساسي.

- إذا كان تركيزك الأساسي هو أقصى قوة ومقاومة للتعب: اختر الحدادة بالضغط الساخن لقدرتها على إنتاج تدفق حبيبي مصقول ومستمر، وهو مثالي للأجزاء الحرجة مثل مكونات المحرك والتروس والتجهيزات الهيكلية.

- إذا كان تركيزك الأساسي هو الإنتاج بكميات كبيرة من الأشكال المعقدة: استخدم الحدادة بالضغط الساخن عندما تكون هندسة الجزء معقدة وحجم الإنتاج كبيرًا بما يكفي لتبرير الاستثمار الأولي في القالب.

- إذا كان تركيزك الأساسي هو النماذج الأولية ذات الحجم المنخفض أو الأشكال البسيطة: فكر في طرق بديلة مثل التشغيل الآلي من المخزون أو الصب، والتي لها تكاليف إعداد أولية أقل وهي أكثر اقتصادا للكميات الصغيرة.

في النهاية، الحدادة بالضغط الساخن هي أداة هندسية لإنشاء مكونات حيث لا يمكن المساومة على القوة والموثوقية.

جدول الملخص:

| المرحلة الرئيسية | الإجراء الأساسي | النتيجة |

|---|---|---|

| تصميم الأدوات والقوالب | تصميم وتصنيع قوالب عالية القوة | يحدد هندسة الجزء ودقته |

| تسخين البليت | تسخين المعدن إلى درجة حرارة قابلة للطرق | يهيئ المادة للتشوه |

| عملية الضغط | تطبيق ضغط هيدروليكي/ميكانيكي مستمر | يشكل المعدن ويصقل البنية الحبيبية |

| تشكيل الفائض | تتدفق المواد الزائدة من تجويف القالب | يضمن ملء القالب بالكامل والتقاط التفاصيل |

| التشذيب والتشطيب | إزالة الفائض وإجراء عمليات ثانوية | ينتج المكون النهائي ذو الشكل الصافي |

هل تحتاج إلى مكونات مطروقة عالية القوة لتطبيقاتك المخبرية أو الصناعية؟ تتخصص KINTEK في معدات ومستهلكات المختبرات الدقيقة، ونحن ندرك الدور الحاسم للأجزاء المعدنية الموثوقة في البيئات الصعبة. تضمن خبرتنا في المواد وعمليات التصنيع حصولك على مكونات ذات متانة وأداء استثنائيين. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا تلبية احتياجاتك الخاصة من حيث القوة والموثوقية.

دليل مرئي

المنتجات ذات الصلة

- آلة فرن الضغط الساخن بالفراغ مكبس الضغط الساخن بالفراغ

- فرن الضغط الساخن بالفراغ آلة الضغط الساخن بالفراغ فرن الأنبوب

- آلة الضغط الهيدروليكي اليدوية ذات درجة الحرارة العالية مع ألواح تسخين للمختبر

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

يسأل الناس أيضًا

- ما هي درجة حرارة التغليف بالضغط الحراري؟ ابحث عن الحرارة المثالية للحصول على لمسة نهائية خالية من العيوب

- لماذا نستخدم مكبسًا ساخنًا لتحضير كاثود خلية الوقود الميكروبية؟ افتح الحساسية العالية والطاقة عبر ربط الواجهة المحسن

- لماذا يجب أن تطبق مكبس التلبيد الساخن ضغطًا ميكانيكيًا في المرحلة النهائية لتلبيد الألماس؟ تحقيق التكثيف الكامل

- ما هو الدور الذي تلعبه لوحة التسخين عالية الدقة في تخليق N-CXG؟ تحقيق التجانس المثالي للمواد الأولية

- ما هي آلة الكبس الحراري؟ دليل للربط الحراري عالي الدقة

- كيف يساهم مكبس المختبر الساخن في تكوين أغشية PEO-LiTFSI؟ تعزيز كفاءة أبحاث البطاريات

- ما هو اللوح المضغوط على الساخن؟ دليل للخشب المصمم هندسيًا مثل MDF ولوح الخشب المضغوط

- ما هي مزايا وعيوب الختم الساخن؟ أطلق العنان للقوة الفائقة لقطع غيار السيارات