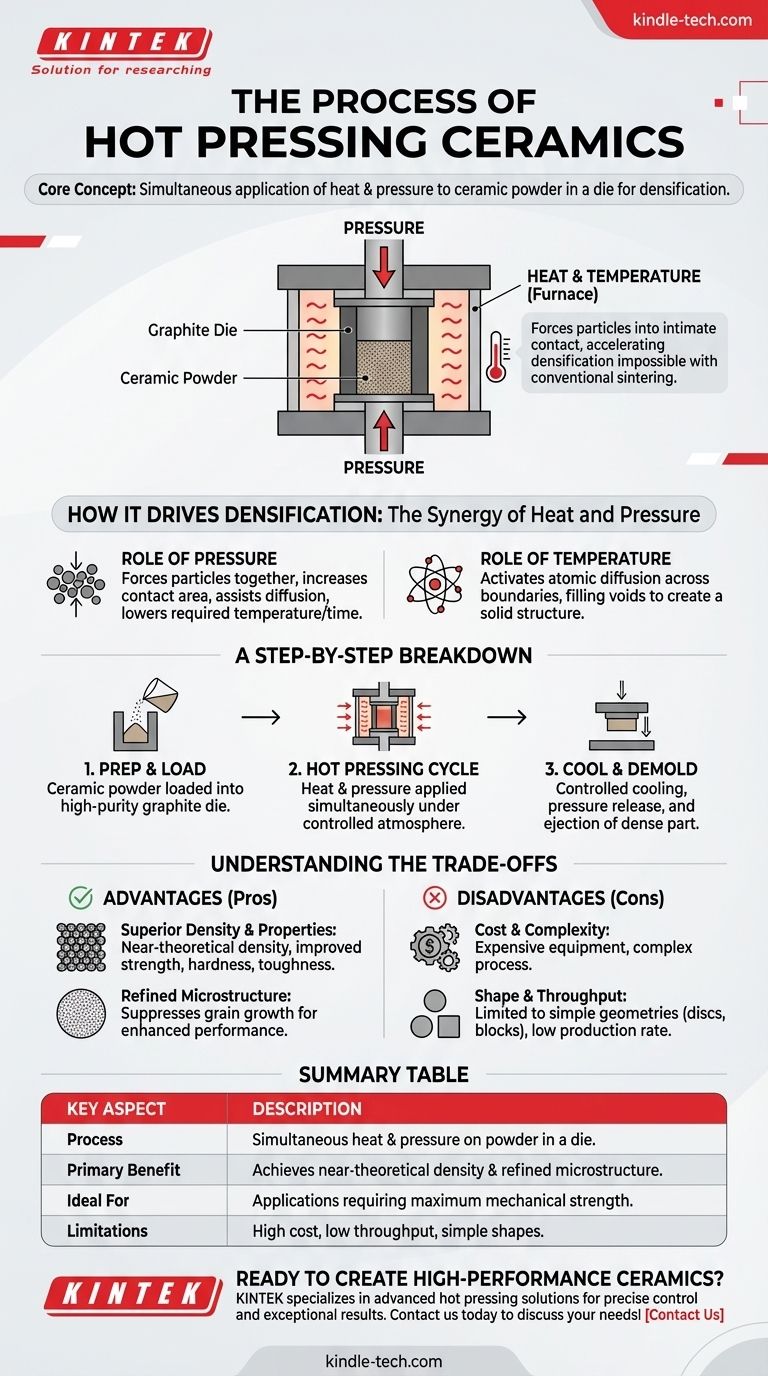

في جوهرها، عملية الضغط الساخن هي تقنية لمعالجة المواد حيث يتم ضغط مسحوق السيراميك في وقت واحد بواسطة ضغط عالٍ وتلبيده في درجات حرارة عالية ضمن عملية واحدة. يتم ذلك عن طريق تحميل المسحوق في قالب، عادة ما يكون مصنوعًا من الجرافيت، ثم تطبيق كل من الحرارة من الفرن والقوة الميكانيكية عبر مكبس لتحقيق مكون صلب عالي الكثافة.

من خلال تطبيق ضغط خارجي أثناء دورة التسخين، يجبر الضغط الساخن جزيئات المسحوق على التلامس الوثيق، مما يسرع عملية التكثيف ويسمح بإنشاء مواد سيراميكية فائقة غالبًا ما يكون من المستحيل تحقيقها من خلال التلبيد التقليدي الخالي من الضغط.

كيف يدفع الضغط الساخن عملية التكثيف

تآزر الحرارة والضغط

الميزة المميزة للضغط الساخن هي التطبيق المتزامن للحرارة والضغط. على عكس التلبيد التقليدي الذي يعتمد فقط على الحرارة، يغير هذا النهج ذو الفعل المزدوج بشكل أساسي كيفية تماسك المادة.

دور الضغط

الضغط الخارجي يجبر جزيئات مسحوق السيراميك الفردية على التجمع. هذا الإجراء يفكك تكتلات الجزيئات ويزيد بشكل كبير من مساحة التلامس بين الجزيئات، وهو أمر ضروري للانتشار ونقل المواد الذي يؤدي إلى التكثيف. تسمح هذه الآلية المدعومة بالضغط بحدوث التكثيف في درجات حرارة أقل بكثير وفي وقت أقل.

دور درجة الحرارة

توفر الحرارة الطاقة الحرارية اللازمة لتنشيط الانتشار الذري. في درجات الحرارة المرتفعة، تتحرك الذرات عبر حدود جزيئات المسحوق المتلامسة، وتملأ الفراغات بينها وتخلق بنية صلبة وكثيفة.

عملية الضغط الساخن: تفصيل خطوة بخطوة

الخطوة 1: تحضير المواد وتحميل القالب

تبدأ العملية بمسحوق سيراميك مختار بعناية. يتم تحميل المسحوق في قالب، والذي غالبًا ما يكون مصنوعًا من الجرافيت عالي النقاوة نظرًا لقوته في درجات الحرارة العالية واستقراره الكيميائي.

الخطوة 2: دورة الضغط الساخن

يوضع القالب المحمل داخل فرن متخصص. تبدأ الدورة بتسخين القالب والمسحوق وفقًا لملف حراري دقيق، غالبًا في فراغ أو جو غاز خامل لمنع الأكسدة.

في نفس الوقت، أو عند درجة حرارة معينة، يتم تطبيق الضغط على المسحوق عبر مكبس واحد أو أكثر. يتم الحفاظ على هذا الضغط طوال مرحلة درجة الحرارة العالية من الدورة.

الخطوة 3: التبريد المتحكم فيه وإزالة القالب

بعد الوقت المطلوب عند ذروة درجة الحرارة والضغط (المعروف باسم وقت "النقع")، يتم تبريد المكون. يتم التحكم في معدل التبريد بعناية لمنع الصدمة الحرارية والتشقق. بمجرد التبريد، يتم تحرير الضغط، ويتم إخراج الجزء السيراميكي الجديد المتكون والكثيف من القالب.

فهم المفاضلات

الميزة: كثافة وخصائص فائقة

الفائدة الأساسية للضغط الساخن هي قدرته على إنتاج سيراميك بكثافة شبه نظرية. يؤدي هذا النقص في المسامية إلى تحسين كبير في الخصائص الميكانيكية، مثل القوة والصلابة ومقاومة الكسر الأعلى.

الميزة: بنية دقيقة محسنة

نظرًا لأنه يمكن تحقيق التكثيف في درجات حرارة أقل ولفترات أقصر، يمكن للضغط الساخن أن يمنع نمو الحبيبات المفرط. تعد البنية الحبيبية الدقيقة مساهمًا رئيسيًا في تعزيز الأداء الميكانيكي في معظم السيراميك.

العيب: التكلفة والتعقيد

معدات الضغط الساخن باهظة الثمن وتتطلب أنظمة تحكم متطورة لدرجة الحرارة والضغط والجو. العملية برمتها أكثر تعقيدًا وتكلفة لكل جزء مقارنة بالتلبيد التقليدي.

العيب: قيود الشكل والإنتاجية

تقتصر العملية عادةً على إنتاج أجزاء ذات أشكال هندسية بسيطة، مثل الأقراص أو الكتل أو الأسطوانات، نظرًا لطبيعة تطبيق الضغط أحادية المحور. كعملية دفعية، لديها إنتاجية منخفضة جدًا وغير مناسبة للإنتاج الضخم.

اتخاذ الخيار الصحيح لتطبيقك

يعتمد اختيار عملية التصنيع الصحيحة كليًا على هدفك النهائي.

- إذا كان تركيزك الأساسي هو تحقيق أقصى أداء للمواد: الضغط الساخن هو الخيار الأمثل لإنشاء سيراميك كثيف وذو حبيبات دقيقة بخصائص ميكانيكية وبصرية استثنائية.

- إذا كان تركيزك الأساسي هو الإنتاج الضخم الفعال من حيث التكلفة: يجب عليك استكشاف طرق بديلة مثل التلبيد التقليدي أو صب المسحوق بالحقن، حيث أن الضغط الساخن له تكاليف عالية وإنتاجية منخفضة.

- إذا كان تركيزك الأساسي هو إنتاج أجزاء معقدة هندسيًا: فكر في تقنيات مثل التصنيع الإضافي (الطباعة ثلاثية الأبعاد) أو الصب الانزلاقي، حيث أن الضغط الساخن هو الأنسب للأشكال البسيطة.

في النهاية، يمكّنك فهم هذه المبادئ الأساسية من الاستفادة من الضغط الساخن لتحقيق نتائج محددة وعالية الأداء للمواد.

جدول الملخص:

| الجانب الرئيسي | الوصف |

|---|---|

| العملية | تطبيق متزامن للحرارة والضغط على مسحوق السيراميك في قالب. |

| المنفعة الأساسية | تحقق كثافة شبه نظرية وبنية دقيقة محسنة. |

| مثالي لـ | التطبيقات التي تتطلب أقصى قوة ميكانيكية وأداء. |

| القيود | تكلفة عالية، إنتاجية منخفضة، وتقتصر على الأشكال البسيطة مثل الأقراص أو الأسطوانات. |

هل أنت مستعد لإنشاء سيراميك عالي الأداء بكثافة وخصائص ميكانيكية فائقة؟

تتخصص KINTEK في معدات المختبرات المتقدمة، بما في ذلك حلول الضغط الساخن، لمساعدتك في تحقيق تحكم دقيق في درجة الحرارة، وتطبيق ضغط موحد، ونتائج استثنائية للمواد. سواء كنت تقوم بتطوير مكونات متقدمة أو تحسين أداء المواد، تضمن خبرتنا حصولك على النتائج الموثوقة وعالية الجودة التي يتطلبها مختبرك.

اتصل بنا اليوم لمناقشة كيف يمكن لمعدات الضغط الساخن لدينا تلبية احتياجاتك الخاصة بمعالجة السيراميك!

دليل مرئي

المنتجات ذات الصلة

- آلة فرن الضغط الساخن بالفراغ مكبس الضغط الساخن بالفراغ

- فرن الضغط الساخن بالفراغ آلة الضغط الساخن بالفراغ فرن الأنبوب

- مكبس حراري هيدروليكي كهربائي بالتفريغ للمختبر

- آلة الضغط الهيدروليكي اليدوية ذات درجة الحرارة العالية مع ألواح تسخين للمختبر

- آلة فرن الضغط الساخن الفراغي للتصفيح والتسخين

يسأل الناس أيضًا

- ما هو الدور الذي تلعبه أفران الضغط الساخن الفراغي في تصنيع مركبات C-SiC-B4C-TiB2؟ تحقيق تكثيف دقيق بدرجة حرارة 2000 درجة مئوية

- ما هي فوائد استخدام نظام هجين SPS و HP لنظام LLZO المدعم بالألومنيوم؟ افتح التحكم الدقيق في الكثافة

- ما هي الوظيفة الأساسية للضغط المحوري المطبق بواسطة فرن التلبيد بالضغط الساخن الفراغي؟ تحقيق كثافة عالية

- ما هي عملية التلبيد بالضغط؟ تحقيق كثافة وقوة فائقتين للأجزاء عالية الأداء

- ما هو الوقت اللازم للتلبيد بالبلازما الشرارية؟ تحقيق الكثافة الكاملة في دقائق

- كيف يؤثر نظام التفريغ في فرن التلبيد بالكبس الساخن المخبري على خصائص CuW30؟ زيادة النقاوة إلى أقصى حد.

- ما هي الوظيفة الأساسية لفرن الضغط الساخن بالتفريغ؟ مفتاح الترابط المركب من التيتانيوم والألومنيوم

- لماذا توضع الورقة الكربونية بين المسحوق وقالب الجرافيت؟ احمِ إلكتروليتات LTPO والأدوات الخاصة بك